- •Организация учебной практики в слесарных мастерских

- •Санкт-Петербург

- •Содержание

- •1. Правила техники безопасности при выполнении слесарных работ

- •1.1. Общие требования

- •1.2. Перед началом работы

- •1.3. Во время работы

- •1.4. По окончании работы

- •2. Организация рабочего места слесаря, оборудование, приспособления и инструменты

- •2.1. Основные слесарные операции и применяемый инструмент

- •2.2. Организация рабочего места слесаря

- •3. Материалы, применяемые при слесарных работах

- •3.1. Конструкционные стали

- •3.1.1. Углеродистые конструкционные стали

- •3.1.2. Стали легированные конструкционные общего назначения

- •3.2. Инструментальные стали. Свойства, маркировка

- •3.2.1. Инструментальные стали пониженной прокаливаемости

- •3.2.2. Инструментальные стали повышенной прокаливаемости

- •3.2.3. Быстрорежущие стали

- •3.3. Чугуны. Свойства, маркировка

- •3.4. Цветные сплавы, состав, маркировка

- •4. Параметры качества изделий

- •4.1. Твёдрость материала

- •4.1.1. Измерение твердости методом Бринелля

- •4.1.2. Измерение твердости методом Роквелла

- •4.1.3. Измерение твердости методом Виккерса

- •4.2. Характеристики отдельного размера и соединения двух деталей

- •4.3. Шероховатость поверхности

- •5. Контрольно-измерительный инструмент

- •5.1. Штангенинструмент

- •5.2. Микрометры

- •5.3. Индикатор часового типа

- •5.4. Плоскопараллельные концевые меры длины

- •6. Виды слесарных операций

- •6.1. Разметка

- •6.1.1. Инструмент, применяемый при разметке

- •6.1.2. Подготовка к разметке

- •6.1.3. Приёмы разметки

- •6.1.3.1. Разметка прямых линий

- •6.1.3.2. Разметка окружностей

- •7.1.3.3. Разметка по шаблону и готовой детали

- •6.2. Рубка металлов

- •6.2.1. Инструмент для рубки

- •6.2.2. Приёмы рубки металлов в тисках

- •6.2.2. Приёмы рубки на плите

- •6.3. Правка и гибка

- •6.3.1. Правка

- •6.3.1.1. Правка полосового материала

- •6.3.1.2. Правка листового и пруткового материалов

- •6.3.2. Гибка

- •6.4. Разрезание металлов

- •6.4.1. Разрезание ножовкой

- •6.4.2. Разрезание ножницами

- •6.4.3. Разрезание обсверливанием

- •6.5. Опиливание

- •6.5.1. Напильники

- •6.5.2. Приёмы опиливания

- •6.5.3. Опиливание широких плоскостей

- •6.5.4. Опиливание узких плоскостей

- •6.5.5. Опиливание криволинейных плоскостей

- •6.5.6. Отделочное опиливание

- •6.6. Обработка осевым режущим инструментом

- •6.6.1. Сверление

- •6.6.2. Зенкерование

- •6.6.3. Зенкование

- •6.6.4. Развертывание

- •6.6.5. Пробивание отверстий

- •6.7. Нарезание резьбы

- •6.7.1. Нарезание внутренней резьбы

- •6.7.2 Нарезание наружной резьбы

- •6.8. Шабрение

- •6.8.1. Инструмент для шабрения

- •6.8.2. Подготовка поверхности под шабрение

- •6.8.3. Процесс и приёмы шабрения

- •6.8.4. Виды брака при шабрении

- •6.9. Притирка металлических поверхностей

- •6.11. Пайка и лужение

- •6.11.1. Пайка

- •6.11.2. Лужение

- •7. Ручной механизированный инструмент

- •Библиографический список

6.8. Шабрение

Шабрением называется процесс чистовой обработки деталей путём соскабливания тонких слоёв металла с обрабатываемой поверхности при помощи инструмента – шабера.

Процесс шабрения преследует цель получения правильной геометрической формы и хорошей чистоты обрабатываемой поверхности, а также обеспечения необходимой плотности прилегания сопрягаемых деталей. Шабрение применяется для окончательной обработки трущихся поверхностей металлорежущих станков (направляющие, подшипники скольжения), рабочих поверхностей проверочных плит, линеек, призм и др. Точность обработки поверхности шабрением достигает 0,005 мм.

6.8.1. Инструмент для шабрения

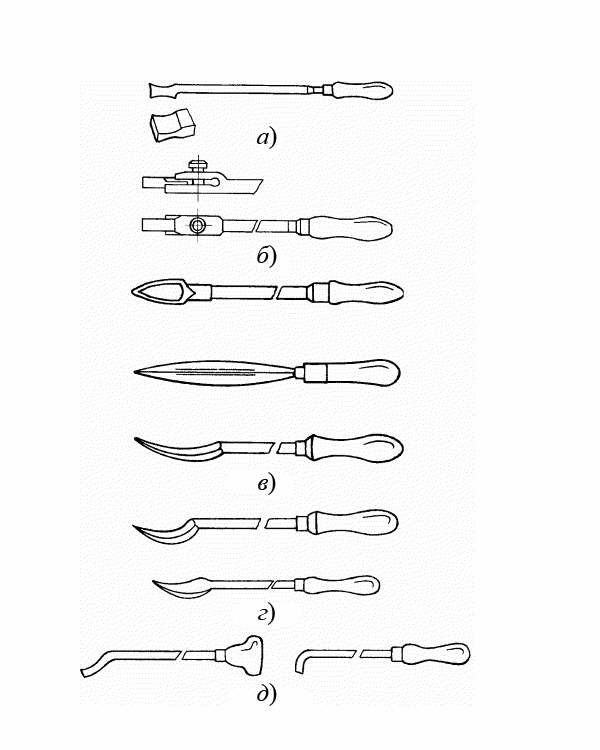

Шабер представляет собой режущий (скоблящий) инструмент, изготовленный из инструментальной стали и закалённый до необходимой твёрдости (рис. 86).

Рис. 86. Шаберы: а – плоский;

б – со вставной пластинкой

из твердого сплава; в – трехгранные;

г – двухгранные (скребки); д – фасонные

По конструкции шаберы бывают цельные и со вставными пластинками. В последнем случае державку шабера изготовляют из конструкционной стали, а на ее конце укрепляют сменные пластинки из высококачественной инструментальной стали.

Для шабрения поверхностей, различных по форме, применяют плоские, трехгранные и фасонные шаберы. Плоские шаберы служат для обработки плоскостей, трехгранные – для вогнутых криволинейных поверхностей и отверстий.

Плоские шаберы изготовляют двухсторонними. Средняя часть их имеет круглое сечение, а концы делают плоскими на длине 40-50 мм. Общая длина шабера 250-400 мм, а ширина 5-30 мм.

К операции шабрения допускаются только правильно заточенные шаберы.

Угол заострения трехгранного шабера должен быть 60-70°. Торцовую (режущую) поверхность плоского шабера затачивают (относительно оси инструмента): для чугуна и бронзы, а также для особо точного шабрения под углом 90-100°, для стали и для грубой обработки – 75-90°, для мягких металлов – 35-40°.

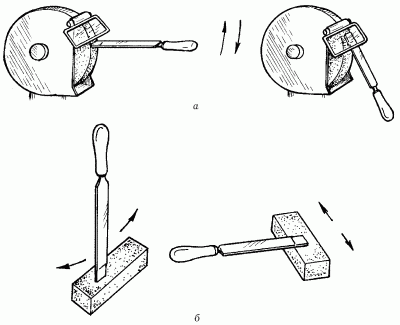

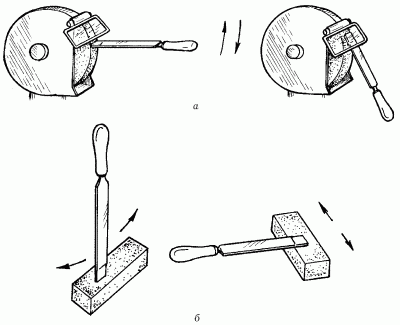

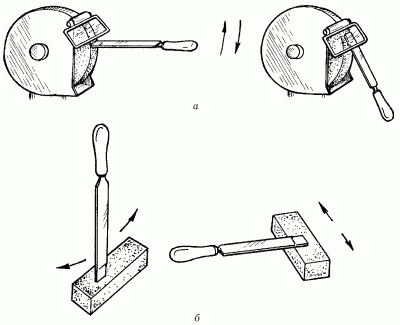

После заточки на заточном станке режущие кромки шаберов доводят или заправляют на оселках зернистостью М14 (удаляют заусенцы и неровности на кромках). Порядок заточки и заправки шаберов показан на рис. 86. Торцовую поверхность плоского шабера затачивают и доводят по радиусу. Это необходимо для того, чтобы шабер во время работы снимал стружку небольшой ширины и его края не царапали обрабатываемую поверхность. При достаточной выпуклости режущей кромки общее усилие, прилагаемое к шаберу, будет сосредоточено на небольшом ее участке. Работать таким шабером будет легче, чем при прямолинейной кромке.

а)

б)

Рис. 87. Заточка и заправка шабера:

а – заточка; б – заправка.

6.8.2. Подготовка поверхности под шабрение

Поверхность может быть подвергнута шабрению, если она соответствующим образом подготовлена.

Подготовку больших по размеру поверхностей под шабрение производят на металлорежущих станках (строгальных, фрезерных, расточных и др.). Небольшие поверхности можно подготовить опиливанием драчевым, а затем личным напильником. После опиливания на поверхности допускают неровности высотой не более 0,05 мм.

Выявление мест под шабрение осуществляют при помощи краски и соответствующего проверочного инструмента. К таким инструментам относятся проверочные линейки и плиты (контроль плоскостей), валики и конусы.

Для проверки открытых широких плоскостей применяют проверочные плиты. Их изготовляют из чугуна размером от 100x200 до 1000x1500 мм2, они имеют соответствующие номера. Верхняя рабочая плоскость плиты обработана с наивысшей точностью (пришабрена). На эту поверхность наносят краску.

Краску хорошо растирают, смешивают с маслом и мягким тампоном из хлопчатобумажной ткани наносят на проверочный инструмент. Иногда краску в указанном виде помещают внутрь тампона. На проверочную плиту её наносят тонким слоем, круговыми движениями по всей поверхности.

Для выявления мест, подлежащих шабрению, деталь насухо вытирают концами или чистой тряпкой, затем осторожно накладывают на проверочную плиту. Пальцами правой руки её слегка прижимают и перемещают по плите круговыми движениями 2-3 раза в разных направлениях. Окрашенные места на обрабатываемой поверхности будут указывать на её выпуклости, подлежащие удалению шабрением.

Проверочная плита, а равно и другие проверочные инструменты должны находиться в хорошем состоянии. От этого во многом зависит качество выполненной работы при шабрении.