- •Организация учебной практики в слесарных мастерских

- •Санкт-Петербург

- •Содержание

- •1. Правила техники безопасности при выполнении слесарных работ

- •1.1. Общие требования

- •1.2. Перед началом работы

- •1.3. Во время работы

- •1.4. По окончании работы

- •2. Организация рабочего места слесаря, оборудование, приспособления и инструменты

- •2.1. Основные слесарные операции и применяемый инструмент

- •2.2. Организация рабочего места слесаря

- •3. Материалы, применяемые при слесарных работах

- •3.1. Конструкционные стали

- •3.1.1. Углеродистые конструкционные стали

- •3.1.2. Стали легированные конструкционные общего назначения

- •3.2. Инструментальные стали. Свойства, маркировка

- •3.2.1. Инструментальные стали пониженной прокаливаемости

- •3.2.2. Инструментальные стали повышенной прокаливаемости

- •3.2.3. Быстрорежущие стали

- •3.3. Чугуны. Свойства, маркировка

- •3.4. Цветные сплавы, состав, маркировка

- •4. Параметры качества изделий

- •4.1. Твёдрость материала

- •4.1.1. Измерение твердости методом Бринелля

- •4.1.2. Измерение твердости методом Роквелла

- •4.1.3. Измерение твердости методом Виккерса

- •4.2. Характеристики отдельного размера и соединения двух деталей

- •4.3. Шероховатость поверхности

- •5. Контрольно-измерительный инструмент

- •5.1. Штангенинструмент

- •5.2. Микрометры

- •5.3. Индикатор часового типа

- •5.4. Плоскопараллельные концевые меры длины

- •6. Виды слесарных операций

- •6.1. Разметка

- •6.1.1. Инструмент, применяемый при разметке

- •6.1.2. Подготовка к разметке

- •6.1.3. Приёмы разметки

- •6.1.3.1. Разметка прямых линий

- •6.1.3.2. Разметка окружностей

- •7.1.3.3. Разметка по шаблону и готовой детали

- •6.2. Рубка металлов

- •6.2.1. Инструмент для рубки

- •6.2.2. Приёмы рубки металлов в тисках

- •6.2.2. Приёмы рубки на плите

- •6.3. Правка и гибка

- •6.3.1. Правка

- •6.3.1.1. Правка полосового материала

- •6.3.1.2. Правка листового и пруткового материалов

- •6.3.2. Гибка

- •6.4. Разрезание металлов

- •6.4.1. Разрезание ножовкой

- •6.4.2. Разрезание ножницами

- •6.4.3. Разрезание обсверливанием

- •6.5. Опиливание

- •6.5.1. Напильники

- •6.5.2. Приёмы опиливания

- •6.5.3. Опиливание широких плоскостей

- •6.5.4. Опиливание узких плоскостей

- •6.5.5. Опиливание криволинейных плоскостей

- •6.5.6. Отделочное опиливание

- •6.6. Обработка осевым режущим инструментом

- •6.6.1. Сверление

- •6.6.2. Зенкерование

- •6.6.3. Зенкование

- •6.6.4. Развертывание

- •6.6.5. Пробивание отверстий

- •6.7. Нарезание резьбы

- •6.7.1. Нарезание внутренней резьбы

- •6.7.2 Нарезание наружной резьбы

- •6.8. Шабрение

- •6.8.1. Инструмент для шабрения

- •6.8.2. Подготовка поверхности под шабрение

- •6.8.3. Процесс и приёмы шабрения

- •6.8.4. Виды брака при шабрении

- •6.9. Притирка металлических поверхностей

- •6.11. Пайка и лужение

- •6.11.1. Пайка

- •6.11.2. Лужение

- •7. Ручной механизированный инструмент

- •Библиографический список

6.3.1.1. Правка полосового материала

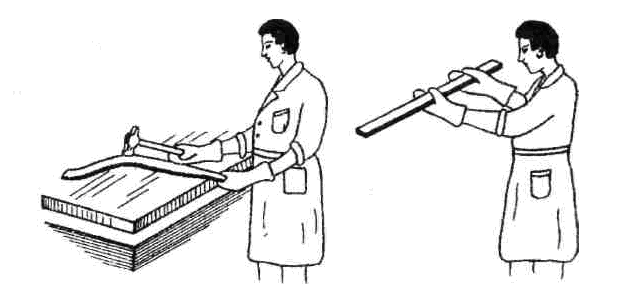

Приемы правки толстого и тонкого полосового материала отличаются друг от друга.

Толстый полосовой материал укладывают на плиту и молотком наносят удары в местах выпуклостей (рис. 37, а). Более сильные удары наносят в местах наибольшей выпуклости.

а) б)

Рис. 37. Правка и контроль правки полосового материала

По мере удаления от выпуклости сила удара уменьшается. Чем толще материал, тем сильнее должен быть удар. Полосу периодически поворачивают и удаляют неровности с обеих сторон. По мере окончания правки сила удара уменьшается, а их частота увеличивается. После правки широких сторон переходят к правке полосы по ребру, поворачивая ее с одного ребра на другое и используя те же приемы работ, что и при правке широкой стороны.

Проверку ровности полосы производят на глаз (рис. 37, б), по линейке или на плотность прилегания к плите. В последнем случае при нажатии пальцем в различных точках заготовки полоса не должна иметь «качки» на плите.

Совершенно иные приемы работ имеют место при правке тонкого полосового материала: удары молотком должны быть значительно слабее. Для устранения возможности возникновения вмятин вместо стальных лучше использовать деревянные молотки. Наносить удары по выпуклому ребру нельзя – от этого полоса будет ещё больше изгибаться, а края её сминаться. Такую полосу надо уложить широкой стороной на плиту и наносить последовательные удары молотком в направлениях, указанных стрелками, согласно рис. 38. Здесь используется метод «растяжки» короткого ребра полосы.

Рис. 38. Правка тонкого полосового

материала по ребру

Удары наносятся вдоль вогнутого ребра, а также по направлению от вогнутого ребра к выпуклому ребру. По мере перехода к выпуклому ребру сила удара должна уменьшаться. Вогнутая сторона вследствие вытяжки выпрямляется, а полоса выравнивается.

6.3.1.2. Правка листового и пруткового материалов

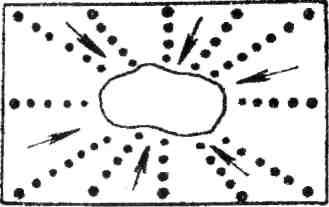

Значительные трудности имеют место при правке листового материала, особенно в тех случаях, когда выпуклости расположены в различных местах листа. При нанесении ударов по выпуклостям они могут ещё больше увеличиться на тех местах, где лист тоньше. Обеспечить ровность поверхности можно только в тех случаях, когда удары наносятся в местах, расположенных около выпуклостей.

Для ограничения зоны ударов выпуклости обводят мелом. Удары располагают на участках, соседних с выпуклостью (рис. 39). По мере приближения к границе выпуклости сила ударов должна уменьшаться, а их частота увеличиваться.

Выпуклости, расположенные рядом, сначала сводят в одну общую путем нанесения ударов между ними, а затем правят, как указано выше. После этого лист переворачивают и производят правку окончательно легкими ударами молотка.

Рис. 39. Порядок нанесения ударов

при правке листового материала

Прутковый материал небольшого сечения правят на плите с поворотом вокруг оси и располагая удары на выпуклостях. Во избежание вмятин удары должны быть частыми и несильными. Контроль правки можно вести «на просвет», укладывая заготовку на плиту.

Прутковый материал большого сечения легко поддается правке в нагретом состоянии.

Кроме ручной правки молотком, которая является весьма трудоемкой операцией, существует и правка с помощью валков. На трех валках с ручным приводом правятся листы толщиной до 3 мм. Правка может производиться и на листоправильных станках с механическим приводом, которые имеют большое количество роликов, благодаря чему достигается высокое качество правки.