- •В.В. Ахлюстина, э.Р. Логунова

- •1. Метрология

- •2. Стандартизация

- •2.1. Государственная система стандартизации (гсс)

- •2.2. Задачи стандартизации

- •2.3. Основные принципы стандартизации

- •2.4 Документы в области стандартизации

- •2.5. Государственный контроль и надзор за соблюдением требований государственных стандартов

- •2.6. Международное сотрудничество в области стандартизации

- •2.7. Методы стандартизации

- •2.8. Стандартизация основных норм взаимозаменяемости

- •2.9. Категории стандартов

- •2.10. Международные организации по стандартизации и качеству продукции

- •2.11. Качество продукции

- •3. Сертификация

- •3.1. Основные термины и определения сертификации

- •3.2. Основные цели и принципы системы сертификации

- •3.3. Система сертификации

- •3.4 Виды сертификации

- •3.5. Аккредитация лаборатории на техническую компетенцию и независимость, их оснащенность

- •3.6. Cистемы сертификации стран

- •3.7. Закон Российской Федерации «о техническом регулировании»

- •3.8. Закон Российской Федерации «о защите прав потребителей»

- •4. Расчет средств измерений.

- •На курсовой проект студента «Метрология, стандартизация и сертификация»

- •Задание 41 Вариант 1

- •Руководитель курсового проекта /Ахлюстина в.В. /

- •4.1. Содержание курсового проекта, принятые обозначения

- •4.2. Общий объем и оформление курсового проекта

- •4.3. Ориентировочная компоновка расчетно-пояснительной записки

- •4.4. Расчет посадки с натягом

- •4.5. Выбор посадки

- •4.6. Переходные посадки

- •4.6.1. Определение предельных значений зазора

- •4.7. Посадки подшипников качения

- •4.8. Назначение посадок

- •4.9. Расчет калибров для гладких цилиндрических соединений

- •4.10. Расчет исполнительных размеров гладких калибров-пробок

- •4.11. Расчет исполнительных размеров гладких калибров-скоб

- •4.12. Шлицевые соединения

- •4.13. Калибры для контроля шлицевых валов и втулок с прямобочным профилем Условные обозначения:

- •4.14. Расчет исполнительных размеров шлицевых калибров

- •Формулы для расчета размеров прямобочных шлицевых калибров-пробок

- •Формулы для расчета размеров прямобочных шлицевых калибров-колец

- •4.15. Пример расчета исполнительных размеров комплексного шлицевого

- •4.16. Пример расчета исполнительных размеров комплексного шлицевого калибра кольца с прямобочным профилем

- •4.17. Резьбовые соединения

- •4.18. Допуски резьбовых соединений

- •4.19. Калибры для метрической резьбы гост 24997-81

- •4.20. Допуски резьбовых калибров

- •4.21. Профиль резьбы и длина рабочей части калибров

- •4.22. Расчет исполнительных размеров пр и не резьбовых калибров-пробок для внутренней резьбы (гайки) м16×1,5 – 7g

- •4.22.1. Пробки резьбовые со вставками двухсторонние

- •4.23. Расчет исполнительных размеров пр и не резьбовых калибров-колец для наружной резьбы (болта) м161,5 – 6g

- •4.24. Размерные цепи

- •4.24.1. Расчет размерных цепей различными методами решения

- •4.24.2. Метод, обеспечивающий полную взаимозаменяемость

- •4.24.3. Метод неполной взаимозаменяемости с применением вероятностного расчета

- •4.24.4. Способ регулирования

- •5. Точность обработки и допуски формы и расположения поверхностей

- •5.1. Отклонения и допуски формы поверхностей

- •5.2. Отклонение взаимного расположения поверхностей

- •5.3. Отклонения формы и расположения посадочных и опорных торцовых поверхностей под подшипники качения

- •6. Методы и средства измерений

- •6.1. Выбор метода измерения

- •6.2. Средства измерений

- •6.3. Измерение отклонений формы поверхностей

- •1 8 7 2 9 6 5 4 3 Сменные элементы а)

- •6.4. Контроль взаимного расположения поверхностей

- •6.5. Контроль резьбовых изделий

- •6.5.1. Контроль наружной резьбы методом трех проволочек

- •6.5.2. Контроль шага резьбы

- •7. Зубчатые и червячные передачи и точностные требования к ним

- •7.1. Передачи с цилиндрическими зубчатыми колесами

- •7.2. Нормы кинематической точности

- •7.3. Нормы плавности работы зубчатых передач

- •7.4. Нормы полноты контакта зубьев зубчатых передач

- •7.5. Нормы бокового зазора зубчатых колес (гост 1643-81 ограничен)

- •7.6. Конические зубчатые передачи

- •7.7. Червячные передачи

- •8. Контроль параметров зубчатых передач

- •9. Выполнение чертежа детали

- •10. Оформление схем контроля

- •Библиографический список

6.5. Контроль резьбовых изделий

6.5.1. Контроль наружной резьбы методом трех проволочек

Контроль среднего диаметра резьбы методом трех проволочек (рис. 58).

d2 = M – 3d + 0,866P

где M – размер, замеренный микрометром по трем проволочкам;

d = 1,732P – диаметр калибра проволочки;

P – шаг резьбы.

Рис. 58. Схема контроля среднего диаметра

методом трех проволочек

6.5.2. Контроль шага резьбы

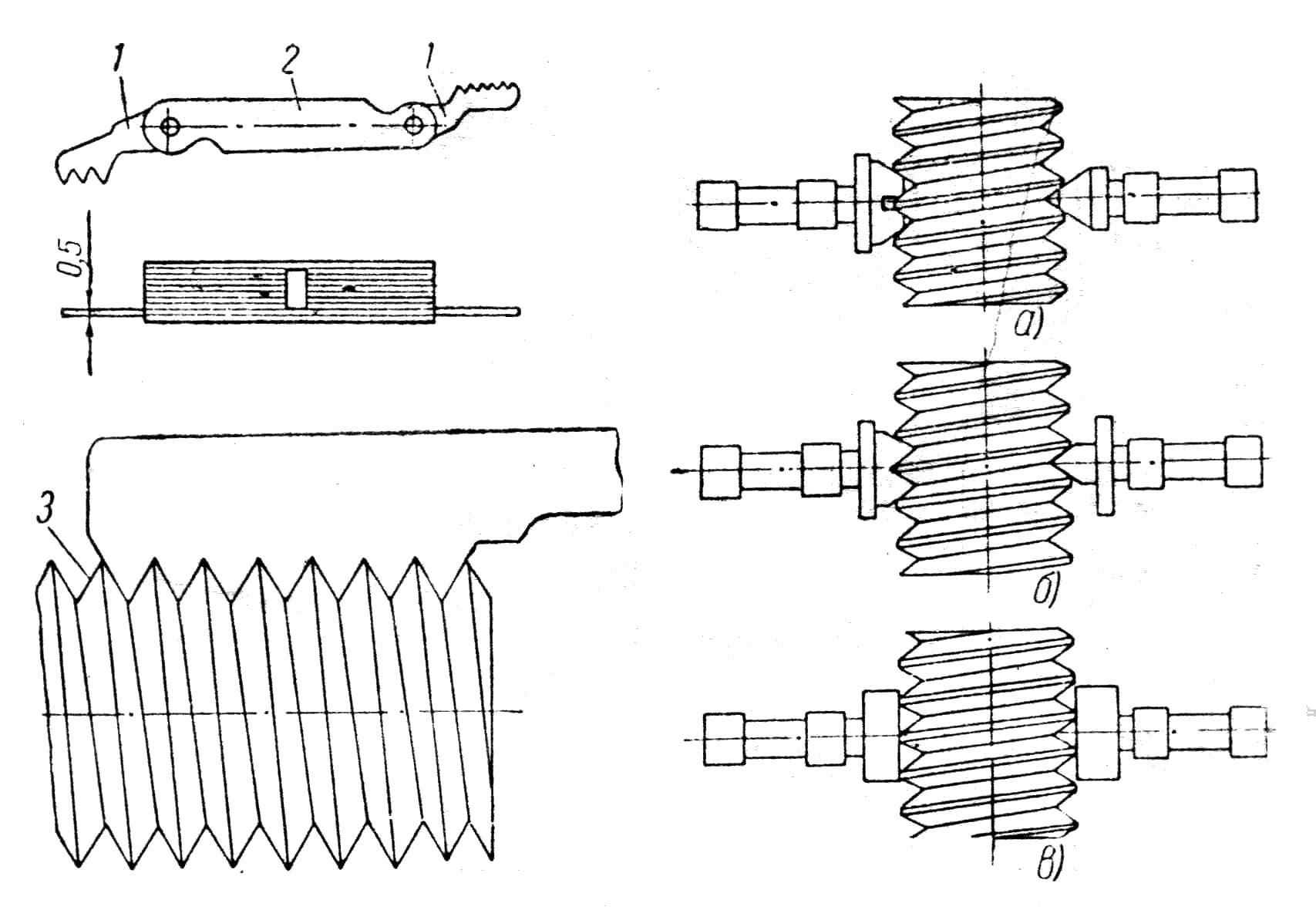

Контроль шага резьбы производится шаблонами (рис. 59).

а) б)

Рис. 59. Контроль шага резьбы шаблоном: 1 – шаблон;

2 – держатель; 3 – контролируемая резьба;

а) шаблон; б) контроль шага резьбы шаблоном

7. Зубчатые и червячные передачи и точностные требования к ним

По эксплуатационному назначению зубчатые передачи делятся на четыре группы: отсчетные, скоростные, силовые и общего назначения,[7].

К отсчетным относятся зубчатые передачи измерительных приборов,

делительных механизмов и основным требованием для них является высокая кинематическая точность.

Скоростными являются зубчатые передачи турбинных редукторов, двигателей турбовинтовых самолетов и их основной показатель работоспособности – плавность работы.

К силовым относятся: зубчатые передачи, передающие значительные крутящие моменты и работающие при малых числах оборотов, это передача прокатных станов, подъемно-транспортных механизмов. Колеса для таких передач изготавливают с большим модулем. Основное точностное требование к ним – обеспечение более полного использования активных боковых поверхностей зубьев, то есть получение наибольшего пятна контакта зубьев.

К передачам общего назначения не предъявляют повышенных требований по точности. Зубчатые передачи должны обладать большой долговечностью и надежностью в эксплуатации.

7.1. Передачи с цилиндрическими зубчатыми колесами

Согласно ГОСТ 1643-81 для цилиндрических зубчатых колес устанавливается двенадцать степеней точности 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12. Для степеней точности 1 и 2 отклонения не регламентируются (они предусмотрены для будущего развития).

В уловное обозначение зубчатых колес на чертежах должны входить степени точности по нормам кинематической точности, плавности, контакта зубьев, а также вид сопряжения и вид допуска на боковой зазор.

Для каждой степени точности зубчатых колес устанавливаются нормы: кинематической точности, плавности работы и полноты контакта зубьев. Независимо от степени точности устанавливают нормы бокового зазора, которые предусматривают шесть видов сопряжения зубчатых колес – А, В, С, D, Е, Н.

В курсовой работе по заданным или полученным расчетом модулю m, числу зубьев z и степени точности выполнить чертеж зубчатого колеса, имеющегося на выданном чертеже узла. Назначить контролируемые параметры по ГОСТ 1643-81 и средства контроля.

В данном примере рассматриваем зубчатое колесо (рис. 60) и задаем для него m = 3; z = 60; степень точности 8-7-7-В.

Здесь 8 – степень точности по нормам кинематической точности; 7 – степень точности по нормам плавности; 7 – степень точности по нормам контакта; В – вид сопряжения; b – вид допуска на боковой зазор; III – класс отклонения межосевого расстояния.

Назначают показатели точности по всем нормам и виду сопряжения. В ГОСТ 1643-81 даются показатели точности для колеса и показатели точности для передачи по табл. 61.

Таблица 61

Параметры контролируемого цилиндрического колеса

|

Модуль |

m |

3 |

|

Число зубьев |

z |

60 |

|

Нормальный исходный контур |

– |

ГОСТ 13755-68 |

|

Коэффициент смещения |

x |

0 |

|

Степень точности по ГОСТ 1643-81 |

– |

8-7-7- В |

|

Диаметр делительной окружности |

d |

180 |

|

Длина общей нормали |

W |

60,087 |

|

Толщина зуба по постоянной корке |

Sc |

4,161 |

|

Высота зуба до постоянной хорды |

hc |

2,243 |

|

Шаг зацепления |

fp |

9,425 |

|

Колебания межосевого расстояния |

|

0,09 |

|

Колебание измерительного межосевого расстояния на одном зубе |

|

0,024 |

|

Суммарное пятно контакта |

% |

по высоте не менее 45 по длине не менее 60 |

|

Гарантированный боковой зазор |

јn min |

0,16 |

|

Погрешность направления зуба |

F |

0,12 |

Стандартами установлено шесть классов отклонений межосевого расстояния, обозначаемых римскими цифрами от I до VI (VI соответствует самой низкой точности).

Сопряжением H и Е соответствует II класс отклонений межосевого расстояния, сопряжением D, C, B и A – III, IV, V и VI соответственно, I класс зарезервирован для очень точных колес.

Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межцентрового расстояния:

Вид сопряжения H Е D C B A

Вид допуска h h d c b a

Класс точности

межосевого расстояния I II III IV V VI

Для степеней точности 3–7 3–7 3–8 3–9 3–11 3–12

C увеличением в сопряжении гарантированного бокового зазора предусмотрен возрастающий по величине одноименно обозначаемый допуск (кроме сопряжения Е).

Рис. 60. Цилиндрическое зубчатое колесо