Министерство общего и профессионального образования

Свердловской области

ГБПОУ СО «Уральский техникум автомобильного транспорта и сервиса»

«Анализ работы участка технического обслуживания и ремонта кривошипно-шатунного механизма автомобиля ВАЗ-2170 (Lada Priora)

Выпускная квалификационная работа (дипломная работа)

Дипломная работа Исполнитель:

Кунников Георгий Сергеевич

допущена к защите

студент группы ТОР-40

____________ специальность

«Техническое обслуживание

и ремонт автомобиля»

МП __________________________

(подпись студента)

«___»____________ 20__ г. «___» ___________ 20___г.

Нормоконтроль Руководитель:

Лебединец Ираида Юрьевна

____________ ________________________

(подпись руководителя)

«___»____________ 20__ г. «___» ___________ 20___ г.

Екатеринбург, 2018

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

|

ВВЕДЕНИЕ |

|

|

1. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ |

|

|

1.1 Характеристики ВАЗ 2170 |

|

|

1.2 Принцип действия кривошипно-шатунного механизма |

|

|

1.3 Организация технологического процесса технического обслуживания и диагностирования и ремонта |

|

|

1.4 Техническое обслуживание и ремонт кривошипно-шатунного механизма. |

|

|

2. РАСЧЕТНАЯ ЧАСТЬ |

|

|

2.1.Выбор исходных нормативов |

|

|

2.2. Корректирование нормативов периодичности ТО по условиям эксплуатации |

|

|

2.3. Корректирование нормативов периодичности ТО и пробега до КР по кратности к среднесуточному пробегу |

|

|

2.4. Корректирование трудоемкости ТО и ТР |

|

|

2.5. Выбор исходных нормативов продолжительности простоя |

|

|

2.6. Расчет планируемой величины коэффициента технической готовности |

|

|

2.7.Определение коэффициента использования автомобилей |

|

|

2.8. Расчет годового пробега парка |

|

|

2.9. Расчет годовой производственной программы ТО и КР |

|

|

2.10. Расчет суточной программы по ТО автомобилей |

|

|

2.11. Расчет годового объема работ по ТО и ТР |

|

|

2.12. Расчет годовой трудоемкости сопутствующего ремонта ТО-1 и ТО-2 |

|

|

2.13. Распределение годовой трудоемкости по зонам ТР и ремонтным участкам |

|

|

2.14. Общая годовая трудоемкость для всех видов ТО |

|

|

2.15. Годовая трудоемкость постовых работ текущего ремонта |

|

|

2.16. Общий объем работ по техническим воздействиям на подвижной состав |

|

|

2.17. Расчет числа производственных рабочих в АТП |

|

|

2.18. Расчет числа постов участка |

|

|

2.19 Выбор технологического оборудования |

|

|

2.20 Организация производства участка КШМ |

|

|

3. ЭКОНОМИЧЕСКИЙ РАЗДЕЛ |

|

|

3.1 Расчет численности работающих на участке |

|

|

3.2. Расчет фонда заработной платы |

|

|

3.3 Расчет стоимости основных производственных фондов |

|

|

3.4. Составление сметы расходов по содержанию и эксплуатации оборудования |

|

|

3.5. Расчет стоимости материалов |

|

|

3.6. Калькуляция выполненных работ |

|

|

3.7. Технико-экономические показатели участка |

|

|

4. АНАЛИТИЧЕСКИЙ РАЗДЕЛ |

|

|

4.1. Характеристика организации и объектов анализа |

|

|

4.2 Организационная часть |

|

|

4.3. Выявление проблем работы участка и разработка предложений по их устранению |

|

|

5. ОХРАНА ТРУДА НА ПРЕДПРИЯТИИ ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ АВТОТРАНСПОРТА |

|

|

5.1 Санитарно-гигиенические факторы условий труда на проектируемом участке. |

|

|

5.2 Охрана труда при проведении технического обслуживания кривошипно-шатунного механизма |

|

|

ЗАКЛЮЧЕНИЕ |

|

|

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ |

|

|

|

|

|

|

|

|

|

|

|

|

|

ВВЕДЕНИЕ

Одной из важнейших задач в области эксплуатации автомобильного парка является дальнейшее совершенствование организации технического обслуживания и текущего ремонта автомобилей с целью повышения их работоспособности и вместе с тем снижение затрат на эксплуатацию. Актуальность указанной задачи подтверждается и тем, что на техническое обслуживание автомобиля затрачивается во много раз больше труда и средств, чем на его производство.

Автомобильный транспорт имеет крупнейшее значение в общей транспортной системе нашей страны. Он широко применяется во всех отраслях народного хозяйства.

Преимущества автомобильного транспорта – более высокие скорости, возможность использования его при перевозках «от двери до двери», без дополнительных перегрузок. На большие расстояния перевозятся скоропортящиеся и срочные грузы.

В автотранспорте величина переменных издержек (оплата труда водителей, затраты на горючее, шины и ремонт) в расчете на один километр пути велика. Постоянные же расходы (накладные расходы, амортизация автотранспортных средств) наоборот невелики. В следствии этого, автомобильный транспорт в основном используется для перевозки небольших потоков грузов на короткие расстояния.

Автомобильный транспорт в России выполняет свыше 55% объёмов внутренних грузовых перевозок и более 60% пассажиров, с тенденцией увеличения этой доли, являясь, таким образом, главным перевозчиком для основных секторов экономики. Ежедневно автотранспортом перевозится около 17 млн. тонн грузов и более 62 млн. пассажиров. Если сравнивать с аналогичным показателем железнодорожного транспорта, то это почти в 6 раз больше по объемам перевозок грузов и в 17 раз – по перевозкам пассажиров.

Техническое бслуживание служит для поддержания подвижного состава в работоспособном состоянии, уменьшения интенсивности изнашивания его деталей, предупреждения неисправностей, выявления их для своевременного устранения, а также для поддержания этого состава в опрятном виде.

В настоящее время на базе научно-технического прогресса получает дальнейшее развитие проверенная многолетним опытом планово-предупредительная система технического обслуживания и ремонта подвижного состава.

Как в области организации автомобильных перевозок, так и в области технической эксплуатации автомобилей начинают применяться различные экономико-математические методы анализа, планирования и проектирования. Все шире разрабатываются и внедряются новые методы и средства диагностирования технического состояния и прогнозирования ресурсов безотказной работы автомобилей.

Своевременное проведение технического обслуживания, диагностирования, а если необходимо и ремонта автомобиля есть залог к его долгой и эффективной работе, что в свою очередь является залогом успешной работы и высокой прибыльности всего автотранспортного предприятия, в котором этот автомобиль эксплуатируется.

В соответствии с действующей системой ТО и ТР диагностирование подразделяют на два типа:

общее Д – 1;

поэлементное Д – 2.

Отличие этих типов диагностирования заключается в том, что Д – 1 проводится для определения технического состояния по принципу “исправно/неисправно”, а Д – 2 выявляет место, причину и характер неисправности.

В процессе регулярного ТО параметры технического состояния поддерживаются в заданных пределах, однако из-за изнашивания деталей, поломок и других причин, ресурс автомобиля (агрегата, механизма) расходуется и в определенный момент времени автомобиль уже не может нормально эксплуатироваться, то есть наступает такое предельное его состояние, которое не может быть устранено профилактическими методами ТО, а требует восстановления утраченной работоспособности – ремонта.

Ремонт подразделяется на:

текущий (ТР);

капитальный (КР).

Текущим называется ремонт, который производят для устранения возникающих отказов и неисправностей и способствует выполнению установленных норм пробега до капительного ремонта при минимальных простоях.

Капитальный ремонт предназначен для восстановления работоспособности автомобиля, его узлов и агрегатов, и обеспечения пробега до следующего капитального ремонта или списания.

Дипломная работа по специальности 23.02.03 «Техническое обслуживание и ремонт автомобильного транспорта» включает в себя материалы по следующим базовым дисциплинам, МДК: Техническое обслуживание и ремонт автомобильного транспорта, Устройство автомобилей, Автомобильные эксплуатационные материалы, Экономика, Управление коллективом исполнителей, Черчение, Информатика, Охрана труда.

Цель выпускной квалификационной работы — это совершенствование технологических процессов при техническом обслуживании и ремонте автомобилей, выполнение требований техники безопасности, противопожарной защиты и охраны окружающей среды, снижение эксплуатационных затрат.

Для достижений данных целей поставлены следующие задачи:

-

Произвести корректировочные расчеты пробега и трудоемкости при ТО в соответствии с условиями эксплуатации

-

Рассмотреть технологический процесс ТО и ремонта кривошипно-шатунной системы автомобиля ВАЗ 21170

-

Рассчитать технико-экономические показатели автотранспортного предприятия

-

Провести анализ участка предприятия, на котором была пройдена преддипломная практика.

-

На основании проведенного анализа, рассмотреть применения новых управленческих решений.

Первый и второй разделы является технологическими. Они включает в себя описание рассматриваемого автомобиля, и техническую характеристику. Назначение, устройство, принцип действия кривошипно-шатунного механизма и материалы изготовления основных деталей. Далее в разделе рассматриваются виды технологических воздействий на подвижной состав, описывается инструменты и приборы, технического обслуживания и ремонта, а также неисправности и методы обнаружения их. Заключительным этапом раздела является технологический расчет участка ТО-2, расчёт производственной программы ТО и ТР а также выбирается технологическое оборудование для организации работ участка.

Третий раздел является экономическим. В разделе производится расчет технико-экономических показателей деятельности АТП и проектируемого участка ТО-2. Для этого производится расчет численности работающих на участках, расчет фонда заработной платы основных рабочих, руководителей, специалистов служащих и их отчисления на социальные нужды, затем проводится расчет стоимости основных производственных фондов, далее составляется смета расходов по содержанию и эксплуатации оборудования, затем рассчитывается стоимость материалов и запасных частей. В заключении раздела производится калькуляция выполненных работ, с подсчетом себестоимости работ, прибыли по участку и стоимости ТО и ремонта.

Четвертый разделом является аналитический. В данном разделе раскрывается тема дипломной работы: анализ работы участка технического обслуживания и ремонта кривошипно-шатунного механизма автомобиля, в процессе прохождения преддипломной практики в структурном подразделение по ремонту подвижного состава организации ГБУЗ «Госпиталь для ветеранов войн» был проведен анализ, и выявлены проблемы. В данной главе рассматриваются повышение эффективности подразделения по ремонту автомобилей и снижение расходов организации посредством введения обязательного капитального ремонта и минимизацией списания транспортных средств.

Заключительный этап работы – это охрана труда на предприятии по техническому обслуживанию и ремонту автотранспорта. В нем раскрываются вопросы охраны труда лиц, работающих на автотранспортном предприятии: Санитарно-гигиенические факторы условий труда на проектируемом участке. Безопасные условия труда, экологическая, пожарная безопасность.

1. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

1.1 Характеристики ВАЗ 2170

Лада Приора ВАЗ-2170 стала серийно выпускаться в марте 2007 года с кузовом седан. В последующие 2 года был налажен выпуск Приоры с кузовами хетчбэк (в 2008 году) и универсал (в 2009 году). Лада Приора является масштабно модифицированной наследницей ВАЗ-2110. Эта модель оснащается двумя видами двигателей: 8-клапанным мощностью 81 л.с. или ваз 21126, 16-клапанным мощностью 98 л.с.

В первую очередь, инженеры АвтоВАЗа пытались лишить ВАЗ-2110 тяжеловесности в районе задней оси. Инженеры понимали, что без полного изменения дизайна передней и задней части автомобиля не обойтись. Замена бампера и фар в данном случае не поможет убрать тяжеловесность силуэта автомобиля ВАЗ-2110.

Тяжеловесность кузову предавали низкие задние колесные арки и задний бампер, который пристыковался к заднему крылу вертикально. Инженеры хотели увеличить вертикально колесные арки и сделать стандартный задний бампер, который шел бы от края задней части до колесная арок. Как заявляют представители автомобильного концерна АвтоВАЗ, кроме варианта дизайна Lada Priora ВАЗ-2170, который мы знаем, участвовали еще пять вариантов так называемого фейслифтинга ВАЗ-2110. При создание фактически новой модели инженеры АвтоВАЗа в виду определенных технологических ограничений не смогли заменить штампы дверей, боковины кузова и крыши. Так что перерождение модели ВАЗ-2110 в модель ВАЗ-2170 на самом деле потянет на рестайлинг, чем на появление новой модели автомобиля.

Автомобиль малого класса ВАЗ 2170 LadaPriora с четырехдверным кузовом типа седан (по международной классификации класс С) предназначен для эксплуатации при температуре окружающего воздуха от -40 до +50 °C на дорогах общего пользования с твердым покрытием.

Автомобиль ВАЗ 2170 Лада Приора оснащают расположенным поперек моторного отсека инжекторным 16-клапанным двигателем модели ВАЗ 21126-00 рабочим объемом 1,6 л. Двигатель оснащен системой распределенного впрыска топлива и каталитическим нейтрализатором отработавших газов, конструктивно выполненным в едином блоке с выпускным коллектором (катколлектор).

Кузов несущий, цельнометаллический, сварной конструкции, с навесными дверьми, передними крыльями, капотом и крышкой багажника.

Место водителя автомобиля ВАЗ 2170 LadaPriora в штатной комплектации оборудовано подушкой безопасности, в вариантном исполнении - и подушкой безопасности переднего пассажира, а также передними ремнями безопасности с преднатяжителями и ограничителями нагрузки, что значительно уменьшает вероятность и тяжесть ранении головы и грудной клетки при дорожно-транспортном происшествии

Автомобиль соответствует установленным в Российской Федерации требованиям, предъявляемым к показателям качества продукции и его безопасности. Соответствие автомобиля данным требованиям удостоверено соответствующими уполномоченными органами Российской Федерации путем выдачи «Одобрения типа транспортного средства», номер которого указан на сводной табличке заводских данных.

Краткая техническая характеристика автомобиля представлена в приложении дипломной работы

1.2 Устройство, назначение и принцип действия кривошипно-шатунного механизма ВАЗ 2170

Основной задачей двигателей внутреннего сгорания, использующиеся на всевозможной технике, является преобразование энергии, которая выделяется при сжигании определенных веществ, в случае с ДВС – это топливо на основе нефтепродуктов или спиртов и воздуха, необходимого для горения.

Преобразование энергии производится в механическое действие – вращение вала. Далее уже это вращение передается дальше, для выполнения полезного действия.

Однако реализация всего этого процесса не такая уж и простая. Нужно организовать правильно преобразование выделяемой энергии, обеспечить подачу топлива в камеры, где производиться сжигание топливной смеси для выделения энергии, отвод продуктов горения. И это не считая того, что тепло, выделяемое при сгорании нужно куда-то отводить, нужно убрать трение между подвижными элементами. В общем, процесс преобразования энергии сложен.

Поэтому ДВС – устройство довольно сложное, состоящее из значительного количества механизмов, выполняющих определенные функции. Что же касается преобразования энергии, то выполняет его механизм, называющийся кривошипно-шатунным. В целом, все остальные составные части силовой установки лишь обеспечивают условия для преобразования и обеспечивают максимально возможный выход КПД.

1.2 Принцип действия кривошипно-шатунного механизма

Основная же задача лежит на этом механизме, ведь он преобразовывает возвратно-поступательное перемещение поршня во вращение коленчатого вала, того вала, от движения которого и производится полезное действие.

В двигателе есть цилиндро-поршневая группа, состоящая из гильз и поршней. Сверху гильза закрыта головкой, а внутри ее помещен поршень. Закрытая полость гильзы и является пространством, где производится сгорание топливной смеси.

При сгорании объем горючей смеси значительно возрастает, а поскольку стенки гильзы и головка являются неподвижными, то увеличение объема воздействует на единственный подвижный элемент этой схемы – поршень. То есть поршень воспринимает на себя давление газов, выделенных при сгорании, и от этого смещается вниз. Это и является первой ступенью преобразования – сгорание привело к движению поршня, то есть химический процесс перешел в механический.

И вот далее уже в действие вступает кривошипно-шатунный механизм. Поршень связан с кривошипом вала посредством шатуна. Данное соединение является жестким, но подвижным. Сам поршень закреплен на шатуне посредством пальца, что позволяет легко шатуну менять положение относительно поршня.

Шатун же своей нижней частью охватывает шейку кривошипа, которая имеет цилиндрическую форму. Это позволяет менять угол между поршнем и шатуном, а также шатуном и кривошипом вала, но при этом смещаться шатун вбок не может. Относительно поршня он только меняет угол, а на шейке кривошипа он вращается.

Поскольку соединение жесткое, то расстояние между шейкой кривошипа и самим поршнем не изменяется. Но кривошип имеет П-образную форму, поэтому относительно оси коленвала, на которой размещен этот кривошип, расстояние между поршнем и самим валом меняется.

За счет применения кривошипов и удалось организовать преобразование перемещения поршня во вращение вала.

Перечень применяемых марок стали, для изготовления отдельных частей кривошипно-шатунного механизма находится в приложении.

1.3 Организация технологического процесса технического обслуживания и диагностирования и ремонта

Основным средством уменьшения интенсивного изнашивания деталей и механизмов и предотвращения отказов агрегатов или узлов автомобиля, т.е. поддержание его в технически исправном состоянии, является своевременное и высококачественное выполнение ТО.

Положением предусматривается два вида ремонта автомобилей и его агрегатов: текущий ремонт (ТР), выполняемый в автотранспортных предприятиях, и капитальный ремонт (КР), выполняемый на специализированных предприятиях.

Каждый вид технического обслуживания (ТО) включает строго установленный перечень (номенклатуру) работ (операций), которые должны быть выполнены. Эти операции делятся на две составные части контрольную и исполнительскую.

Контрольная часть (диагностическая) операций ТО является обязательной, а исполнительская часть выполняется по потребности. Это значительно сокращает материальные и трудовые затраты при ТО подвижного состава.

Диагностика является частью технологического процесса технического обслуживания (ТО) и текущего ремонта (ТР) автомобилей, обеспечивая получение исходной информации о техническом состоянии автомобиля. Диагностика автомобилей характеризуется назначением и местом в технологическом процессе технического обслуживания и ремонта.

Ежедневное техническое обслуживание (ЕО) выполняется ежедневно после возвращения автомобиля с линии в межсменное время и включает: контрольно-осмотровые работы по механизмам и системам, обеспечивающим безопасность движения, а также кузову, кабине, приборам освещения: уборочномоечные и сушильнообтирочные операция, а также дозаправку автомобиля топливом, маслом, сжатым воздухом и охлаждающей жидкостью. Мойка автомобиля осуществляется по потребности в зависимости от погодных, климатических условий и санитарных требований, а также от требований, предъявляемых к внешнему виду автомобиля.

Первое техническое обслуживание ТО-1 заключается в наружном техническом осмотре всего автомобиля и выполнении в установленном объёме контрольно-диагностических, крепежных, регулировочных, смазочных, электротехнических и заправочных работ с проверкой работа двигателя, рулевого управления, тормозов и других механизмов. Комплекс диагностических работ (Д-1), выполняемый при или перед ТО-1, служит для диагностирования механизмов и систем, обеспечивающих безопасность движения автомобиля. Проводится ТО-1 в межсменное время, периодически через установленные интервалы по пробегу и должно обеспечить безотказную работу агрегатов, механизмов и систем автомобиля в пределах установленной периодичности.

Углубленное диагностирование Д-2 проводят за 1 -2 дня до ТО-2 для того, чтобы обеспечить информацией зону ТО-2 о предстоящем объеме работ, а при выявлении большого объема текущего ремонта заранее переадресовать автомобиль в зону текущего ремонта. Второе техническое обслуживание.

ТО-2 включает выполнение в установленном объеме крепежных, регулировочных, смазочных и других работ, а также проверку действия агрегатов, механизмов и приборов в процессе работы. Проводится ТО-2 со снятием автомобиля на 1-2 дня с эксплуатации.

На АТП Д-1 и Д-2 объединяют на одном участке с использованием комбинированных стационарных стендов. На крупных АТП и на базах централизованного обслуживания все средства диагностирования централизуют и оптимально автоматизируют.

Определение места диагностики в технологическом процессе технического обслуживания и ремонте автомобилей позволяет сформулировать и основные требования к ее средствам. Для диагностики Д-1 механизмов, обеспечивающих безопасность движения, требуются быстродействующие автоматизированные средства для диагностирования тормозных механизмов и рулевого управления.

Для диагностирования автомобиля в целом (Д-2) и его агрегатов необходимы стенды с беговыми барабанами для определение мощностных и экономических показателей, а также состояния систем и агрегатов, максимально приближающие условия их диагностирования к условиям работы автомобиля. Для диагностики, совмещенной с техническим обслуживанием и ремонтом, должны использоваться передвижные и переносные диагностические средства и приборы.

Сезонное техническое обслуживание. СО проводится 2 раза в год и является подготовкой подвижного состава к эксплуатации в холодное и теплое времена года. Отдельно СО рекомендуется проводить для подвижного состава, работающих в зоне холодного климата. Для остальных климатических зон СО совмещается с ТО-2 при соответствующем увеличении трудоемкости основного вида обслуживания.

Текущий ремонт. ТР осуществляется в автотранспортных предприятиях или на станциях технического обслуживания и заключается в устранении мелких неисправностей и отказов автомобиля, способствуя выполнению установленных норм пробега автомобиля до капитального ремонта.

Цель диагностирования при текущем ремонте заключается в выявление отказа или неисправности и установление наиболее эффективного способа их устранения: на месте, со снятием узла или агрегатов с полной или частичной разборкой их или регулировкой. Текущий ремонт заключается в проведении разборочно-сборочных, слесарных, сварочных и других работ, а также замены деталей в агрегатах (кроме базовых) и отдельных узлов и агрегатов в автомобиле (прицепе, полуприцепе), требующих соответственно текущего или капитального ремонта.

При текущем ремонте агрегаты на автомобиле меняют только в том случае если время ремонта агрегата превышает время, необходимое для его замены.

Капитальный ремонт. КР автомобилей, агрегатов и узлов выполняется на специализированных ремонтных предприятиях, заводах, мастерских. Он предусматривает восстановление работоспособности автомобилей и агрегатов для обеспечения их пробега до следующего капитального ремонта или списания их, но не менее чем при 80% их пробега от норм пробега для новых автомобилей и агрегатов.

При капитальном ремонте автомобиля или агрегата выполняется его полная разборка на узлы и летали, которые затем ремонтируют или заменяют. После укомплектования деталями агрегаты собирают, испытывают и направляют на сборку автомобиля. При обезличенном методе ремонта автомобиль собирают из ранее отремонтированных агрегатов.

Легковые автомобили и автобусы направляют в капитальный ремонт, если необходим капитальный ремонт его кузова. Грузовые автомобили направляют в капитальный ремонт, если необходим капитальный ремонт рамы, кабины, а также капитальный ремонт не менее трех основных агрегатов.

За свой срок службы полнокомплектный автомобиль подвергается, как правило, одному капитальному ремонту.

Цель диагностирования при капитальном ремонте - проверка качества ремонта.

Для повышения объективности оценки технического состояния подвижного состава, проходящего техническое обслуживание и ремонт, а также для информационного обеспечения подготовки производства, на автотранспортных предприятиях проводится диагностирование Д-1 и Д-2. При диагностировании Д-1, выполняемом, как правило, перед и при ТО-1, определяется техническое состояние агрегатов и узлов, обеспечивающих безопасность движения и пригодность автомобиля к эксплуатации.

При диагностировании Д-2, выполняемом, как правило, перед ТО-2, определяется техническое состояние агрегатов, узлов, систем автомобиля, уточняются объемы технического обслуживания и потребность в ремонте. Контрольное (диагностическое) оборудование используется также при выполнении текущего ремонта и оценке качества работ.

Технологические процессы технического обслуживания и ремонта разрабатываются с учетом производственных программ, применяемого технологического оборудования и места выполнения работ (на автотранспортном предприятии, централизованном специализированном производстве и др.). Контроль и приемка подвижного состава осуществляются на контрольно-техническом пункте при возвращении с линии после смены. При этом производится проверка комплектности и внешнего состоянии, фиксируются отказы и неисправности, составляется при необходимости акт о повреждении, оформляется и передается в подразделение централизованного управления производством информация, необходимая для выполнения работ текущего ремонта. Газобаллонные автомобили после прохождения контрольно-технического пункта направляются па пост, расположенный на открытой площадке, для проверки герметичности газовой аппаратуры. Проверке на герметичность подвергаются все соединения трубопроводов высокого давления, горловины газовых баллонов, расходные и магистральный вентили.

1.4 Техническое обслуживание и ремонт кривошипно-шатунного механизма.

В процессе работы поверхности деталей двигателя, между которыми возникает трение, изнашиваются, от чего увеличиваются зазоры, ослабевают крепления и повышаются ударные нагрузки.

Изношенные коренные и шатунные подшипники, а также шейки коленчатого вала во время работы стучат и вызывают ускоренный износ деталей кривошипно-шатунного механизма.

Если изношены только подшипники, а шейки вала изношены в допустимых пределах, в двигателях с тонкостенными вкладышами требуется только поставить новые вкладыши ремонтных размеров. В двигателях, не имеющих вкладышей или снабженных толстостенными вкладышами, нужная степень затяжки подшипников достигается удалением части или всех прокладок; подшипники перезаливаются, если заливка выкрошилась или в ней образовались трещины.

В течение рабочего цикла шейки коленчатого вала, испытывая при разных тактах неодинаковое давление, изнашиваются неравномерно теряют цилиндрическую форму и становятся овальными. Такие шейки должны быть прошлифованы, а тонкостенные вкладыши заменены или подшипники перезалиты соответственно уменьшенному диаметру шеек.

Изношенный поршневой палец или его втулки также создают стук. Для устранения стука заменяют втулки и пальцы новыми соответствующих ремонтных размеров; иногда можно ограничиться заменой только одной детали (пальца или втулок), подогнав старую деталь к новой.

В блоке цилиндров в основном изнашиваются стенки цилиндров. Характер износа стенок зависит от следующих причин:

а) вследствие давления поршневых колец увеличивается диаметр цилиндров;

б) так как поршневые кольца не доходят в верхней мертвой точке до верхнего края цилиндров, а в нижней мертвой точке - до нижнего края, стенки цилиндра изнашиваются по высоте неравномерно и становятся ступенчатыми;

в) давление в цилиндрах достигает наибольшей величины при нахождении поршней около верхних мертвых точек, при этом газы, проникающие в поршневые канавки, усиливают давление поршневых колец на стенки цилиндров; поэтому износ цилиндров достигает наибольшей величины в верхней их части и постепенно уменьшается книзу - цилиндры изнашиваются на конус;

г) при рабочем ходе поршень со значительной силой прижимается к одной из боковых стенок цилиндра, а при вспомогательных тактах - к другой стороне, поэтому цилиндр со временем утрачивает круглую форму и становится овальным.

Кроме того, лопнувшие поршневые кольца или сместившийся поршневой палец могут поцарапать рабочую поверхность (зеркало) цилиндров или вставных гильз.

Неглубокие царапины устраняются шлифовкой цилиндров наждачными камнями на специальных станках с последующей полировкой. Чтобы уничтожить конусность и овальность, требуется расточить цилиндры и поставить новые поршни соответствующего ремонтного размера. Вставные гильзы обрабатываются так же, как зеркало цилиндров, или заменяются новыми ремонтных размеров.

Быстрее других деталей изнашиваются поршневые кольца; при износе понижается компрессия, т.е. уменьшается давление при такте сжатия. Вследствие ослабления нажатия колец и увеличения в стыках их (замках) зазоров газы во время рабочего хода прорываются в картер и загрязняют масло, при такте сжатия в картер проникают пары горючего, превращающиеся при охлаждении (конденсирующиеся) в жидкость и разжижающие масло. Осаждаясь на стенках цилиндров, масло при износе поршневых колец проникает в камеру сгорания, оседает каплями на электродах свечей, в результате чего прекращается искрообразование. Изношенные кольца необходимо заменять новыми.

На днищах поршней, клапанах и внутренней поверхности головки цилиндров возможно отложение значительного нагара. Нагар обладает низкой теплопроводностью, что вызывает перегрев двигателя, повышает давление и температуру такта сжатия и способствует возникновению детонации. Частицы нагара, накаливаясь, могут вызвать воспламенение рабочей смеси до появления искры в свече (преждевременная вспышка).

Для предотвращения указанных, неисправностей и ненормальностей в работе двигателя техническим обслуживанием кривошипно-шатунного механизма предусмотрены следующие работы:

а) проверка (при каждом техническом обслуживании (ТО), подтяжка (при ТО-1) креплений головки цилиндров и поддона картера;

б) очистка фильтров и клапана вентиляции картера (при ТО-2);

в) очистка стенок камеры сгорания от нагара (при ТО-2, а для головок из алюминиевого сплава через каждые 12 000 км пробега автомобиля);

г) проверка состояния стенок цилиндров, колец, поршней и подшипников (при ТО-2).

Крепления головки цилиндров и поддона картера (гайки или болты) надо подтягивать в перекрестном порядке, начиная с середины головки, для того чтобы поверхности прилегали плотно и не возникло перекосов, могущих повлечь повреждение головки. В заводских инструкциях точно указывается последовательность подтяжки гаек (болтов); эту последовательность нельзя нарушать.

Чугунные головки цилиндров подтягивают на прогретом двигателе, а головки из алюминиевого сплава - только на холодном двигателе.

Нагар со стенок камер сгорания удаляют щетками, а с днищ поршней - металлическими скребками. Одновременно очищают от нагара и седла клапанов. Удаляя нагар, каждый очищенный поршень нужно ставить в верхнее положение. Скребком следует работать осторожно, стараясь не поцарапать очищаемые детали, в особенности изготовленные из алюминиевых сплавов, так как негладкие поверхности быстро покрываются нагаром.

Состояние стенок цилиндров (путем осмотра и промеров), поршней (измерением зазоров), плотность прилегания колец (по состоянию зеркала цилиндра: на нем не должно быть темных полос) и степень износа подшипников (измерением зазоров) проверяют при техническом обслуживании для определения необходимости в ремонте двигателя.

2. Расчетная часть

Организация технологического процесса технического обслуживания и ремонта

2.1.Выбор исходных нормативов

|

Тип подвижного состава (марка, модель) |

Среднесуточный пробег автомобиля Lсс, км

|

Категория условий эксплуатации К1 |

Природно-климатические условия К3 |

Среднесписочное количество автомобилей АСС(И), шт. |

Количество рабочих дней в году для АТП, Дрг |

Пробег с начала эксплуатации в долях от нормативного пробега до КР |

|

ВАЗ 2170 |

126 |

III |

Умеренно холодный |

71 |

253 |

121000 |

Исходными нормативами для выполнения расчетно-технологической части являются:

Lн1;Lн2 - нормативная периодичность ТО-1 и ТО-2

LнКР - нормативный пробег до капитального ремонта

tнEO; tн1; tн2 - трудоемкость технического обслуживания

tнТР - удельная трудоемкость текущего ремонта

|

Марка автомобиля |

Пробег, км |

Трудоемкость ТО, чел-ч |

Трудоемкость ТР, (чел·ч/1000км) |

|||||

|

Lн1 |

Lн2 |

LнКР |

tнЕО |

tн1 |

tн2 |

tнТР |

||

|

ВАЗ 2170 |

12 500 |

25 000 |

170 00 |

0,40 |

2,60 |

10,8 |

3,5 |

|

таблица 1 Исходные данные пробега и трудоемкости

2.2. Корректирование нормативов периодичности ТО по условиям эксплуатации

2.2.1. Корректирование норматива периодичности ТО-1

L1 = L1н•К1•К3 = 12500*0,8*0,9= 9 000 км

1.2.2. Корректирование норматива периодичности ТО-2

L2 = L2н•К1•К3 = 25000*0,8*0,9=18 000 км

1.2.3. Корректирование пробега до КР

Lкр = Lкрн•К1•К2•К3 = 170000*0,8*1*0,9=122 400 км

К1- коэффициент корректирования в зависимости от условий эксплуатации автомобилей «Положения о ТО и ремонте подвижного состава автомобильного транспорта»;

К2- коэффициент корректирования в зависимости от модификации подвижного состава и организации его работы «Положения о ТО и ремонте подвижного состава автомобильного транспорта»;

К3 - коэффициент корректирования в зависимости от природно-климатических условий «Положения о ТО и ремонте подвижного состава автомобильного транспорта».

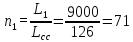

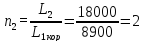

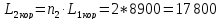

2.3. Корректирование нормативов периодичности ТО и пробега до КР по кратности к среднесуточному пробегу

Периодичность ТО-1:

Периодичность ТО-2:

км

км

Пробег до КР:

км

км

2.4. Корректирование трудоемкости ТО и ТР

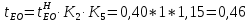

ЕО  чел•ч

чел•ч

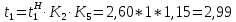

ТО-1  чел•ч

чел•ч

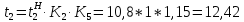

ТО-2  чел•ч

чел•ч

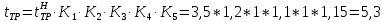

ТР

чел•ч

чел•ч

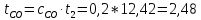

СО чел•ч

чел•ч

где:

- доля трудоемкости СО от трудоемкости

ТО-2,

- доля трудоемкости СО от трудоемкости

ТО-2,

-

0,5 – для очень холодного и очень жаркого сухого климатических районов;

-

0,3 - для холодного и жаркого сухого районов;

-

0,2 – для прочих районов[2]

,

,

,

, ,

, -

из таблицы 1

-

из таблицы 1

К1 - коэффициент корректирования в зависимости от условий эксплуатации автомобилей из «Положения о ТО и ремонте подвижного состава автомобильного транспорта»;

К2- коэффициент корректирования в зависимости от модификации подвижного состава и организации его работы из «Положения о ТО и ремонте подвижного состава автомобильного транспорта»;

К3 - коэффициент корректирования в зависимости от природно-климатических условий из «Положения о ТО и ремонте подвижного состава автомобильного транспорта»;

К4 - коэффициент корректирования норматива удельной трудоемкости текущего ремонта в зависимости от пробега с начала эксплуатации «Положения о ТО и ремонте подвижного состава автомобильного транспорта»

К5 - коэффициент корректирования нормативов в зависимости от количества обслуживаемых и ремонтируемых автомобилей на АТП «Положения о ТО и ремонте подвижного состава автомобильного транспорта».

|

Марка автомобиля |

Пробег, км |

Трудоемкость ТО, чел-ч |

Трудоемкость ТР, (чел•ч/1000км) |

||||||

|

|

L1кор |

L2кор |

LКР кор |

tЕО |

t1 |

t2 |

tСО |

tТР |

|

|

ВАЗ 2170 |

8900 |

17800 |

124600 |

0,46 |

2,99 |

12,42 |

2,48 |

|

|

Скорректированные данные пробега и трудоемкости

2.5. Выбор исходных нормативов продолжительности простоя

подвижного состава в техническом обслуживании и ремонте и их корректирование

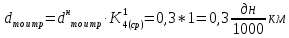

Продолжительность простоя подвижного состава в ТО и ТР рассчитывается по формуле:

где: dнТО и ТР - нормативная продолжительность простоя подвижного состава в ТО и ТР, дн /1000 км

-

среднее значения коэффициента

корректирования продолжительности

простоя подвижного состава в ТО и ТР в

зависимости от пробега с начала

эксплуатации.

-

среднее значения коэффициента

корректирования продолжительности

простоя подвижного состава в ТО и ТР в

зависимости от пробега с начала

эксплуатации.

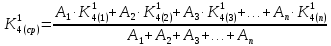

Среднее значение коэффициента корректирования продолжительности простоя подвижного состава в ТО и ТР в зависимости от пробега с начала эксплуатации рассчитывается по формуле:

где:  ,

,

,...

,... — количество автомобилей, входящее

в группу с одинаковым пробегом с начала

эксплуатации, ед;

— количество автомобилей, входящее

в группу с одинаковым пробегом с начала

эксплуатации, ед;

К'4(1) , К'4(2) ... К'4(n) - величины коэффициентов корректирования продолжительности простоя подвижного состава в ТО и ТР в зависимости от пробега с начала эксплуатации для соответствующих групп автомобилей с одинаковым пробегом с начала эксплуатации.

Продолжительность пребывания подвижного состава в капитальном ремонте (dкр)

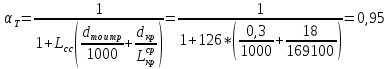

2.6. Расчет планируемой величины коэффициента технической готовности

Коэффициент технической готовности αт группы автомобилей необходим для определения годового пробега парка.

Коэффициент технической готовности рассчитываем по формуле:

где:  -

среднесуточный пробег автомобилей, км;

-

среднесуточный пробег автомобилей, км;

-

средневзвешенная величина пробега

автомобилей до капитального ремонта,

км.

-

средневзвешенная величина пробега

автомобилей до капитального ремонта,

км.

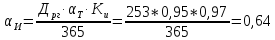

2.7.Определение коэффициента использования автомобилей

Коэффициент использования автомобилей рассчитывается по формуле:

где: Дрг - количество рабочих дней АТП в году, дн.

Ки - коэффициент, учитывающий снижение использования технически исправных автомобилей по эксплуатационным причинам (принимается в пределах 0,93... 0,97)

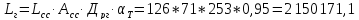

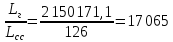

2.8. Расчет годового пробега парка

Годовой пробег для всех автомобилей

км

км

где

-

среднесуточный пробег автомобиля, км;

-

среднесуточный пробег автомобиля, км;

ДРГ- количество рабочих дней в году;

АСC - среднесписочное количество автомобилей, ед. (из задания);

αТ - коэффициент технической готовности подвижного состава.

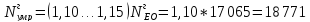

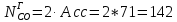

2.9. Расчет годовой производственной программы ТО и КР

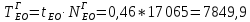

ЕО  =

= обсл.

обсл.

Количество УМР за год рассчитаем по формулам:

для легковых автомобилей и автобусов

обсл.

обсл.

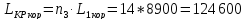

КР  обсл.

обсл.

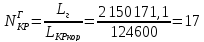

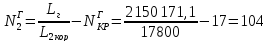

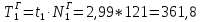

ТО-2  обсл.

обсл.

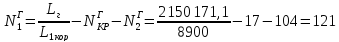

ТО-1  обсл.

обсл.

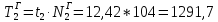

СО  обсл.

обсл.

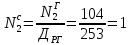

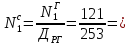

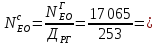

2.10. Расчет суточной программы по ТО автомобилей

для ТО-2  обсл.

обсл.

для ТО-1  1

обсл.

1

обсл.

для ЕО  67

обсл.

67

обсл.

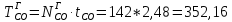

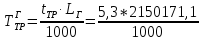

2.11. Расчет годового объема работ по ТО и ТР

чел•ч

чел•ч

чел•ч

чел•ч

чел•ч

чел•ч

чел•ч

чел•ч

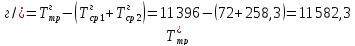

=

11 396 чел•ч/1000км

=

11 396 чел•ч/1000км

где tЕО, t1, t2 ,tСО , tТР из таблицы 2

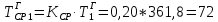

2.12. Расчет годовой трудоемкости сопутствующего ремонта ТО-1 и ТО-2

чел•ч

чел•ч

258,3 чел•ч

258,3 чел•ч

где

- регламентированная доля сопутствующего

ремонта при проведении ТО-1, ТО-2

- регламентированная доля сопутствующего

ремонта при проведении ТО-1, ТО-2

таблица. 2.3

|

Вид ТО и ремонта |

Производственная программа |

Трудоемкость, чел•ч |

||||

|

|

Годовая |

Суточная |

Годовая |

Сопутствующего ремонта |

||

|

ЕО |

|

67 |

|

---------------- |

||

|

ТО-1 |

|

1 |

|

|

||

|

ТО-2 |

|

1 |

|

258,3 |

||

|

СО |

|

------------------ |

|

---------------- |

||

|

ТР |

----------------- |

------------------ |

11 396 |

--------------- |

||

|

КР |

|

--------------- |

------------- |

--------------- |

||

Производственная программа ТО и ТР по АТП

2.13. Распределение годовой трудоемкости по зонам ТР и ремонтным участкам

Для определения годовых объемов работ следует составить таблицы распределения трудоемкости ТР, используя соответствующие таблицы из вторых (нормативных) частей «Положения» по таблице 4,7.

Таблица 2.4

Распределение трудоемкости технического обслуживания по видам работ, выполняемых при ЕО, ТО-1 и, ТО-2, %

|

Вид работ |

ЕО |

ТО-1 |

ТО-2 |

||||

|

% |

|

% |

|

% |

|

||

|

Уборочно-моечные: Уборочные Моечные |

80 20 |

6279,92 1569,98 |

|

|

|

|

|

|

Общие контрольно-диагностические |

- |

- |

6,5 |

23,5 |

21,7 |

280,30 |

|

|

Крепежные |

- |

- |

10,3 |

37,3 |

16,5 |

213,13 |

|

|

Регулировочные |

- |

- |

13,1 |

47,4 |

26,7 |

344,88 |

|

|

Смазочные, заправочные и очистительные |

- |

- |

28,4 |

102,7 |

25,5 |

329,38 |

|

|

Электротехнические |

- |

- |

17,3 |

62,6 |

4,9 |

63,29 |

|

|

Шинные (шиномонтажные и шиноремонтные) |

- |

- |

24,4 |

88,3 |

4,7 |

60,71 |

|

|

ИТОГО: |

100 |

7 849,9 |

100 |

361,8 |

100 |

1 291,7 |

|

таблица 2.5

Распределение трудоемкости ТО-1 и ТО-2 по агрегатам, узлам и системам (% от общей трудоемкости)

|

Наименование агрегатов, узлов, систем и видов работ |

ТО-1 |

ТО-2 |

||

|

|

% |

|

% |

|

|

Двигатель, включая систему охлаждения, |

5,9 |

21,35 |

11,2 |

144,67 |

|

Сцепление |

1,3 |

4,70 |

0,6 |

7,75 |

|

Коробка передач |

1,6 |

5,79 |

2,0 |

25,83 |

|

Карданная передача |

1,4 |

5,07 |

1,6 |

20,67 |

|

Задний мост |

2,6 |

9,41 |

3,0 |

38,75 |

|

Передняя ось и рулевое управление |

10,0 |

36,18 |

7,3 |

94,29 |

|

Тормозная система |

13,5 |

48,84 |

15,3 |

197,63 |

|

Ходовая часть |

26,0 |

94,07 |

18,8 |

242,84 |

|

Кабина, платформа и оперение |

- |

|

5,5 |

71,04 |

|

Система питания |

5,5 |

19,90 |

6,3 |

81,38 |

|

Электрооборудование и приборы |

12,6 |

45,59 |

10,1 |

130,46 |

|

Итого по агрегатам, узлам и системам |

80,4 |

290,89 |

81,7 |

1 055,32 |

|

Общий осмотр |

5,2 |

33,12 |

1,5 |

19,38 |

|

Смазочные и очистительные операции |

14,4 |

91,7 |

16,8 |

217,01 |

|

ИТОГО: |

100 |

361,8 |

100 |

1291,7 |

таблица 2.6

Распределение трудоемкости ТР по видам работ

|

Вид работ текущего ремонта |

% |

|

|

Контрольно-диагностические |

2,1 |

239,32 |

|

Крепежные |

1,9 |

216,52 |

|

Регулировочные |

1,2 |

136,75 |

|

Разборочно-сборочные |

36,5 |

4 159,54 |

|

ИТОГО постовые работы: |

41,7 |

4 752,13 |

|

Агрегатные |

19,5 |

2 222,22 |

|

Электротехнические |

5,2 |

592,59 |

|

Работы по ремонту аппаратуры системы питания |

4 |

455,84 |

|

Шиноремонтные (вулканизационные) |

3,7 |

421,65 |

|

Медницкие |

1,9 |

216,52 |

|

Жестяницкие |

0,9 |

102,56 |

|

Сварочные |

4,5 |

512,82 |

|

Кузнечно-рессорные |

9,9 |

1 128,20 |

|

Слесарно-механические |

5,6 |

638,18 |

|

Арматурные |

1,8 |

205,13 |

|

Малярные |

1,3 |

148,15 |

|

ИТОГО участковые работы: |

58,3 |

6 643,87 |

|

ВСЕГО: |

100 |

11 396 |

таблица 2.7

Примерное распределение трудоемкости текущего ремонта по агрегатам, узлам и системам

|

Наименование агрегатов, узлов и систем |

% |

|

|

Двигатель, включая систему охлаждения и смазки |

36,5 |

4 159,54 |

|

Система питания двигателя |

2,9 |

330,48 |

|

Система выпуска газов |

0,9 |

102,56 |

|

Сцепление |

5,7 |

649,57 |

|

Коробка передач |

6,1 |

695,16 |

|

Карданная передача |

3,2 |

364,67 |

|

Задний мост |

5,4 |

615,38 |

|

Рама |

1,0 |

113,96 |

|

Рулевое управление и передняя ось |

3,0 |

341,88 |

|

Колеса и ступицы |

1,8 |

205,13 |

|

Ходовая часть |

8,3 |

945,87 |

|

Тормоза |

10,9 |

1 242,16 |

|

Электрооборудование |

8,6 |

980,06 |

|

Приборы |

1,1 |

125,36 |

|

Кабина, оперение |

2,5 |

284,90 |

|

Платформа |

2,1 |

239,32 |

|

ИТОГО: |

100 |

11 396 |

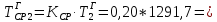

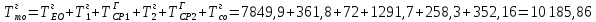

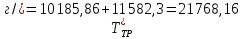

2.14. Общая годовая трудоемкость для всех видов ТО

чел/ч

чел/ч

2.15. Годовая трудоемкость постовых работ текущего ремонта

чел/ч

чел/ч

2.16. Общий объем работ по техническим воздействиям на подвижной состав

=

=

+

+

чел/ч

чел/ч

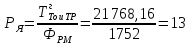

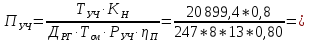

2.17. Расчет числа производственных рабочих в АТП

Технологически необходимое (явочное) количество ремонтных рабочих в АТП рассчитывается по формуле:

человек

человек

ФРМ - номинальный годовой фонд времени рабочего (рабочего места).

Значение ФРМ определяем расчетом, используя календарь на данный год и учитывая режим работы конкретной зоны (участка).

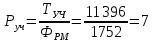

Число рабочих для участка:

В зоне ТО-2:

Человек

Человек

В зоне ТО-1

Человек

Человек

В

зоне ТР

Человек

Человек

В зоне ЕО

Человек

Человек

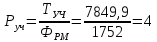

2.18. Расчет числа постов участка

При работе зоны ремонта в две смены с неравномерным распределением объема работ по сменам расчет числа постов ведем по наиболее загруженной смене:

1 пост

1 пост

где ТУЧ - годовой объем работ

КН - коэффициент неравномерности загрузки постов, принимается в пределах 0,7-0,8;

ДРГ - число рабочих дней в году;

ТСМ - продолжительность рабочей смены, ч;

РУЧ - число рабочих на участке;

- коэффициент

использования рабочего времени,

принимается 0,75-0,85.

- коэффициент

использования рабочего времени,

принимается 0,75-0,85.

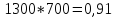

2.19 Выбор технологического оборудования

Основное технологическое оборудование подбирается по каталогам ООО "АвтоРемОборудование" технологического оборудования. Количество основного оборудования определяют по степени его использования при осуществлении технологического процесса. Данные заносятся в таблицу

таблица 2.8

Необходимое техническое оборудование

|

№п/п |

Наименование |

Тип, модель |

Габаритные размеры, мм |

Потребляемаямощность, кВт |

|

1 |

Верстак слесарный SIVIK |

КС-014 двухтумбовый |

1300 х 700 |

- |

|

2 |

Подъемник для Вывешивания автомобилей |

Двух стоечный ROSSVIK T4 |

3500 х 2700* |

2.2 кВТ |

|

3 |

Стенд для разбора двигателей 800 кг |

Ravaglioli R12 |

1300 х 710 |

|

|

4 |

Станок для шлифовки коленвала |

AMC-SCHOU |

3700 х 2030 |

5,5 кВт |

|

5 |

Установка передвижная для сбора масла |

MECLUBE 1454 |

- |

- |

|

6 |

Станок для расточки и фрезеровки блоков |

VB 182 М |

2400 х 1400 |

|

|

7 |

Стеллаж грузовой |

СТ-023 |

2000 х 1500 |

|

|

8 |

Мойка автоматическая для агрегатов и деталей |

АМ900AV |

1200 х 1100 |

0.5 кВТ |

|

9 |

Тележка для инструмента |

Licota ATS-4077 |

720 x 420’ |

|

|

10 |

Компрессор поршневой |

REMEZA СБ4 |

600 x 280 |

1.8 кВт |

*занимаемые размеры в рабочем состоянии, при установленном автомобиле.

’ – легко перемещаемые объекты

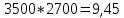

2.20 Организация производства участка КШМ

Площади производственных помещений определяют одним из следующих методов:

- аналитически (приближенно) по удельной площади, приходящейся на один автомобиль, единицу оборудования или одного рабочего;

- графически (более точно) по планировочной схеме, на которой в принятом масштабе вычерчиваются посты (поточные линии) и выбранное технологическое оборудование с соблюдением всех нормативных расстояний между автомобилями, оборудованием и элементами зданий;

-графоаналитический (комбинированный метод) путем планировочных решений и аналитическихвычислений.

Площадь участка определяется по формуле:

где,

|

Слесарно-механический, электротехнический, аккумуляторный, ремонта приборов системы питания, вулканизационный, медницкий, арматурный, краскоприготовительная, кислотная, компрессорная |

3,5 – 4 |

|

Агрегатный, шиномонтажный, ремонта оборудования и инструмента (участок ОГМ) |

4 – 4,5 |

|

Сварочный, жестяницкий, кузнечно-рессорный, деревообрабатывающий |

4,5 – 5 |

- коэффициент плотности

расстановки оборудования учитывающих

наличие проходов и проездов. Принимаем

4

- коэффициент плотности

расстановки оборудования учитывающих

наличие проходов и проездов. Принимаем

4

– суммарная площадь

всего оборудования,

– суммарная площадь

всего оборудования,

-

-

-

-

-

-

-

-

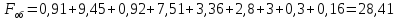

-

0,16

0,16

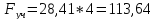

м2

м2

Участок КШМ находится в здании мастерской по ТО, общая площадь здания составляет кеееееееееееееееее

Площадь помещения составляет 150 м2

Ширина 10 м

Длина 15 м

Что является допустимым.