- •1 Обзор существующих конструкций

- •В) червячный

- •2 Описание и принцип действия разработанного механизма

- •3 Расчёты, подтверждающие работоспособность

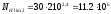

- •3.1 Расчет и выбор электродвигателя

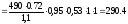

- •3.2 Кинематический рачет

- •3.3 Силовой расчет передачи

- •3.4 Расчеты типовых элементов механизма

- •3.4.1 Расчёт работоспособности вала

- •3.4.2 Расчеты зубчатой передачи

- •3.4.3 Проверка работоспособности передачи винт-гайка

- •3.4.4 Расчёт шпоночных соединений.

- •3.4.5 Проверка работоспособности подшипников:

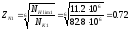

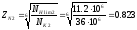

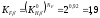

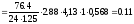

3.4.2 Расчеты зубчатой передачи

Задача расчета

Определение показателей и параметров передачи:

-Сопоставление расчетного (σH ) и допускаемого (σHP ) напряжений на контактную выносливость.

-Сопоставление расчетного (σF ) и допускаемого (σFP ) напряжений на выносливость при изгибе.

Таблица 3.4.2.1 – Исходные данные

|

Наименование параметра |

Обозначение |

Значение |

|||

|

1. Число зубьев |

шестерни |

z1 |

20 |

||

|

колеса |

z2 |

46 |

|||

|

2. Нормальный модуль |

m |

1.25 |

|||

|

3. Ширина венца, мм |

шестерни |

b1 |

24 |

||

|

колеса |

b2 |

23 |

|||

|

4. Коэффициент смещения |

шестерни |

x1 |

0 |

||

|

колеса |

x2 |

0 |

|||

|

5. Угол наклона |

|

0 |

|||

|

6. Наличие модификации головки зуба |

– |

Нет |

|||

|

7. Степень точности передачи по ГОСТ 1643-81 |

– |

6-7-6 E |

|||

|

8. Шероховатость поверхности по ГОСТ 2789-73, мкм |

Ra |

2,0 |

|||

|

9. Циклограмма нагружения |

– |

Постоянная нагрузка T1=955 Нмм |

|||

|

10. Частота вращения ведущего зубчатого колеса, мин-1 |

n1 |

1380 |

|||

|

11. Требуемый ресурс, ч |

Lh |

1000 |

|||

|

12. Отклонение положения контактных линий вследствие упругой деформации |

fkE |

0 |

|||

|

13. Марка стали |

шестерни |

– |

45 |

||

|

колеса |

– |

45 |

|||

|

14. Способ упрочняющей обработки |

шестерни |

– |

Нормализация |

||

|

колеса |

– |

Нормализация |

|||

|

15. Толщина упрочненного слоя, мм |

шестерни |

ht1 |

- |

||

|

колеса |

ht2 |

– |

|||

|

16. Твердость поверхности зуба (средняя) |

шестерни |

HO1 |

210 HB |

||

|

колеса |

HO2 |

210 HB |

|||

|

17. Предел текучести материала, МПа |

шестерни |

|

340 |

||

|

колеса |

|

340 |

|||

Таблица 3.4.2.2 – Определение геометрических и кинематических параметров, используемых в расчете на контактную прочность

|

Наименование параметра |

Обозначение |

Метод определения |

|

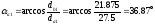

1. Делительный угол профиля в торцевом сечении |

|

|

|

2. Угол зацепления |

|

так

как x1+x2=0,

то

|

|

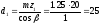

3. Межосевое расстояние, мм |

|

|

|

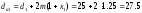

4. Делительные диаметры, мм |

d |

|

|

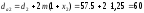

5. Диаметры вершин зубьев, мм |

da |

|

|

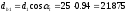

6. Основные диаметры, мм |

db |

|

|

7. Углы профиля зуба в точках на окружностях вершин |

|

|

|

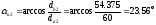

8. Составляющие коэффициента торцевого перекрытия |

|

|

|

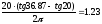

9. Коэффициент торцевого перекрытия |

|

|

|

10. Осевой шаг |

px |

|

|

11. Коэффициент осевого перекрытия |

|

|

|

12. Суммарный коэффициент перекрытия |

|

|

|

13. Основной угол наклона |

|

|

|

14. Эквивалентные числа зубьев |

zv |

|

|

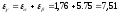

15. Окружная скорость, м/с |

v |

|

Таблица 3.4.2.3 – Расчет на контактную выносливость

|

Наименование параметра |

Обозначение |

Метод определения |

|

1. Коэффициент, учитывающий механические свойства сопряженных зубчатых колес |

|

для стальных зубчатых колес

|

|

2. Коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления |

|

|

|

3. Коэффициент, учитывающий суммарную длину контактных линий |

|

для

|

|

4. Окружная сила, Н |

|

|

|

5. Коэффициент, учитывающий внешнюю динамическую нагрузку

|

КА |

Поскольку в циклограмме учтены внешние нагрузки принято КА=1 |

|

6. Коэффициент, учитывающий влияние проявления погрешностей зацепления на динамическую нагрузку |

|

0,06

|

|

7. Коэффициент нагрузки |

|

Для

упрощенных расчетов

Для уточненных по формуле

табл.6, ГОСТ 21354-87 |

|

8.

Контактное напряжение при

|

|

|

|

9. Расчетное контактное напряжение, МПа |

|

|

|

10. Пределы контактной выносливости, МПа |

|

для нормализованных колёс

|

|

11. Коэффициент запаса прочности |

|

принимаем

|

|

12. Базовые числа циклов напряжений, соответствующие пределу выносливости |

|

|

|

13. Суммарное число напряжений |

|

|

|

14. Коэффициент долговечности |

|

|

|

15.

Коэффициент, учитывающий шероховатость

сопряженных поверхностей зубьев |

|

При

шероховатости

|

|

16. Коэффициент, учитывающий окружную скорость |

|

при

H≤350

HV

|

|

17. Коэффициент, учитывающий влияние смазки |

|

|

|

18. Коэффициент, учитывающий размер зубчатого колеса |

|

Поскольку

|

|

19. Допускаемые контактные напряжения зубчатых колес |

|

|

|

20. Допускаемое контактное напряжение передачи |

|

В

качестве

|

|

21. Сопоставление расчетного и допускаемого напряжений |

– |

|

Таблица 3.4.2.4 – Расчет на изгибную выносливость

|

Наименование параметра |

Обоз-начение |

Метод определения |

|

1. Окружная сила |

|

|

|

2. Коэффициент, учитывающий внешнюю динамическую нагрузку |

|

Поскольку в циклограмме учтены внешние нагрузки, принимают

|

|

3. Коэффициент, учитывающий влияние проявления погрешностей зацепления на динамическую нагрузку |

|

Для

косозубой передачи

|

|

4.

Коэффициент, учитывающий влияние

разности шагов зацепления зубьев

шестерни и колеса |

|

Для 7-ой степени точности по нормам плавности при модуле m=2

|

|

5. Удельная окружная динамическая сила, Н/мм |

|

|

|

6. Динамическая добавка |

|

|

|

7. Коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении |

|

|

|

8. Коэффициент, учитывающий неравномерность нагрузки по длине контактных линий |

|

|

|

9. Коэффициент, учитывающий распределение нагрузки между зубьями |

|

|

|

10. Коэффициент, учитывающий форму зуба и концентрацию напряжений |

|

Для

зубчатых колес, нарезанных фрезой без

протуберанца

|

|

11.

Коэффициент, учитывающий наклон зуба |

|

|

|

12. Коэффициент, учитывающий перекрытие зубьев |

|

|

|

13. Коэффициент перегрузки |

|

|

|

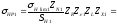

14. Расчетные напряжения, МПа |

|

|

|

15. Предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений, МПа |

|

Для

колес из стали марки 45, нормализованной

|

|

16. Коэффициент, учитывающий влияние шлифования переходной поверхности зуба |

|

Для зубчатых колес с нешлифованными зубьями

|

|

17. Коэффициент, учитывающий влияние деформационного упрочнения |

|

При отсутствии деформационного упрочнения

|

|

18. Коэффициент, учитывающий влияние двустороннего приложения нагрузки |

|

При одностороннем приложении нагрузки

|

|

19. Коэффициент, учитывающий технологию изготовления |

|

Поскольку в технологии изготовления шестерни и колеса нет отступлений от рекомендаций

ГОСТ

21354-87

|

|

20. Предел выносливости зубьев при изгибе, МПа |

|

|

|

21. Коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и ответственность зубчатой передачи |

|

|

|

22. Коэффициент, учитывающий способ получения заготовки зубчатого колеса |

|

Для поковки

|

|

23. Коэффициент долговечности |

|

Так

как

и

то

|

|

24. Коэффициент, учитывающий градиент напряжений и чувствительность материала к концентрации напряжений (опорный коэффициент) |

|

|

|

25. Коэффициент, учитывающий шероховатость переходной поверхности |

|

Для нормализованных колёс

|

|

26. Коэффициент, учитывающий размеры зубчатого колеса |

|

|

|

27. Допускаемые напряжения |

|

|

|

28. Сопоставление расчетного и допускаемого напряжений |

− |

Следовательно, выносливость зубьев при изгибе гарантируется с вероятностью неразрушения более 99% |

Выводы по результатам расчета

1. Передача работоспособна.

Обеспечена усталостная выносливость по контакту.

Выносливость зубьев при изгибе гарантируется с вероятностью неразрушения более 99%

-

Передача контролепригодна.

-

Большой запас выносливости на напряжение обусловлен выбором колес больших габаритов. Выбор осуществлен исходя из предполагаемой возможности больших нагрузок и, также, возможной замены двигателя на более мощный с таким же валом двигателя. В противном случае, необходимо сменить муфту.

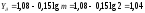

,

, =

= =20°

=20°

,

,

=

190

=

190

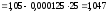

,

,

=1

=1

,

МПа

,

МПа

=1,1

и

=1,1

и

=1,1

=1,1

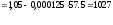

,

,

2мкм

2мкм

=1

=1

и

и

принимать

, то

принимать

, то

принимают меньшее из этих двух значений,

т.е.

принимают меньшее из этих двух значений,

т.е.

,

следовательно, обеспечена усталостная

выносливость по контакту

,

следовательно, обеспечена усталостная

выносливость по контакту

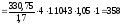

Н

Н

для

прямозубого зацепления;

для

прямозубого зацепления; =

= =

=

,

,

,

, ,

,

=1

=1

и

и

,

,

и

и

,

,