- •Введение

- •1 .Кинематический расчет.

- •2. Расчет редуктора

- •3. Определение сил,действующих в зацеплении.

- •6.Расчет ременной передачи

- •7. Выбор смазки зацепления и подшипников

- •9. Выбор и проверка соединительных муфт

- •10. Тепловой расчет редуктора

- •11. Выбор посадок и определение отклонений размеров вычерчиваемых деталей

- •12. Уточненный расчет вычерчиваемого вала

- •13. Краткое описание технологии сборки редуктора, регулировки подшипников и зацеплений

- •14. Краткое описание технологии изготовления вычерчиваемых деталей

- •15. Техника безопасности

9. Выбор и проверка соединительных муфт

Тип муфты – муфта упругая с торообразной оболочкой.

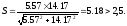

Выбор муфты по таблице [9,табл.3.34] в зависимости от диаметра вала d=60мм и расчетного крутящего момента Тр

где к – коэффициент динамичности

где Тпик – пиковая нагрузка привода;

Тмах – максимальная нагрузка привода.

ТГОСТ – крутящий момент, выбранный по ГОСТу;

Тном – номинальный момент вала муфты.

По ГОСТу была выбрана муфта

МУТО 1000-60-1.1 ГОСТ 20884 - 82. [9,табл.3.34]

Проверка прочности упругой оболочки по напряжениям сдвига в сечении около зажима

где D1 – диаметр кольцевого сечения, м;

δ – толщина оболочки, м;

[τ] – допустимое касательное напряжение оболочки с нитями корда, [τ]=0,7×106 Па.

Условие выполняется.

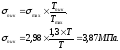

10. Тепловой расчет редуктора

Для обеспечения необходимого охлаждения редуктора должно выполнятся следующее условие:

Ф≤Ф1, [4,с.212]

где Ф – тепловая мощность

Ф= Р2×(1-η), [4,с.212]

где η – КПД редуктора

η=ηТ×ηБ.

η=0,96×0,96=0,923.

Ф=9955.55×(1-0,923)=766.57 Вт.

Ф – мощность теплоотдачи

Ф=К×(t1-t0)×А, [4,с.212]

где К=10 Вт/(м2×0С) – коэффициент теплоотдачи в закрытых помещениях при отсутствии вентиляции.

t1=100 0С – температура масла;

t0=20 0С – температура окружающей среды;

А – площадь поверхности охлаждения редуктора, м2.

Ф1=10×(100-20)×0,20=160 Вт.

160 Вт>766.57 Вт

Условие выполняется.

11. Выбор посадок и определение отклонений размеров вычерчиваемых деталей

Посадки основных деталей редуктора

Крышка подшипника

быстроходного вала – корпус:

.

.

Подшипник шариковый

радиальный – вал быстроходный:

.

.

Подшипник радиальный

на быстроходном валу – корпус:

.

.

Шпонка – быстроходный

вал:

.

.

Выходной конец

быстроходного вала:

.

.

Вал промежуточный

– подшипник шариковый:

.

.

Подшипник

радиально-упорный – перегородка корпуса:

.

.

Подшипник

радиально-упорный – стакан:

.

.

Шпонка – промежуточный

вал:

.

.

Колесо зубчатое

– вал промежуточный:

.

.

Крышка подшипника

промежуточного вала :

.

.

Ступица колеса –

вал промежуточный:

.

.

Ступица колеса –

вал тихоходный:

.

.

Крышка подшипника

тихоходного вала – корпус:

.

.

Подшипник радиальный

на тихоходном валу – корпус:

.

.

Подшипник радиальный

на тихоходном валу – вал тихоходный:

.

.

Втулка – вал

тихоходный:

.

.

Шпонка – тихоходный

вал:

.

.

Выходной конец

тихоходного вала:

.

.

Посадки и отклонения размеров вычерчиваемых деталей

Выходной конец быстроходного вала: ǿ20k6

Место под подшипник

быстроходного вала:

.

.

Шпоночный паз

быстроходного вала:

.

.

12. Уточненный расчет вычерчиваемого вала

Материал вала – Сталь 45; предел прочности σВ=850 МПа; предел текучести σТ=580 МПа [4,табл.8.8].

Действующие на вал нагрузки:

Реакции подшипников:

RAX=2059,59 Н;

RAY=23,58 Н;

RВX=890,46 Н;

RВY=24,21 Н;

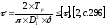

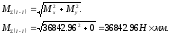

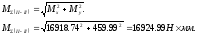

Расчет суммарного изгибающего момента в сечении I-I

Расчет суммарного изгибающего момента в сечении II-II

Дальнейший расчет проводим по опасному сечению І-І, т.к.величина напряжений в нём наибольшая.

Определение постоянной составляющей цикла при изгибе

где d1 – диаметр вала.

Определение переменной составляющей цикла при изгибе

где М – суммарный изгибающий момент в опасном сечении;

– осевой момент

сопротивления. сечения

– осевой момент

сопротивления. сечения

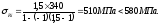

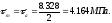

Определение коэффициента запаса сопротивления усталости по изгибу

где Кσ

– эффективный

коэффициент концентрации напряжений

при изгибе. Принимаем Кσ=2,5

[4,табл.15.1]

в зависимости от величины

и фактора концентрации напряжений

и фактора концентрации напряжений

К –

масштабный фактор. Принимаем

Кd=0,83

[4,рис.15.5]

в зависимости от диаметра вала, марки

стали и характера нагружения

–

масштабный фактор. Принимаем

Кd=0,83

[4,рис.15.5]

в зависимости от диаметра вала, марки

стали и характера нагружения

КF=1

[4,рис.15.6]

– фактор шероховатости. Принимаем КF=1

[4,рис.15.6]

в зависимости от предела прочности

и вида обработки участка.

и вида обработки участка.

σRi – предел усталости при изгибе

Где σ-1i – предел выносливости

σ-1i=0,4×σВ=0,4×850=340 МПа[4,с.300]

а=1,5 для стали 45;

Rσ – коэффициент ассиметрии

где σмах – максимальное напряжение при изгибе;

σмin – минимальное напряжение при изгибе.

Определение постоянной и переменной составляющей цикла при кручении

где τмах – максимальное напряжение при кручении

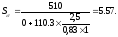

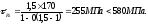

Определение коэффициента запаса сопротивления усталости по кручению

где Кτ

– эффективный коэффициент концентрации

напряжений при кручении. Принимаем

Кτ=1,8

[3,табл.15.1]

в зависимости от величины

и фактора концентрации напряжений(галтель)

и фактора концентрации напряжений(галтель)

τRi – предел усталости при кручении

где τ-1i– предел выносливости

τ-1i=0,2×σВ=0,2×850=170 МПа[4,с.300]

R – коэффициент ассиметрии. Принимаем

R

– коэффициент ассиметрии. Принимаем

R =0

=0

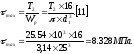

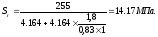

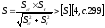

Определение общего коэффициента запаса в сечении

где [S]

– допускаемый коэффициент запаса;

принимается [S]

Условие выполняется.

Вывод: необходимая статическая прочность при перегрузках и жёсткость вала обеспечивается.

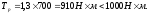

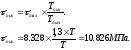

Проверка вала по пиковым нагрузкам

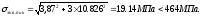

Определение эквивалентного пикового напряжения

где σпик – пиковое напряжение при изгибе

τпик – пиковое напряжение при кручении

[σ]пик – пиковое предельное допускаемое напряжение

[σ]пик=0,8×σТ. [4,с.302]

[σ]пик=0,8×580=464 МПа.