- •24. Правила оценки прочности

- •25. Правила оценки жесткости

- •26. Основные виды динамических нагрузок

- •Испытания в режиме вынужденных колебаний. Возбуждение колебаний а) кривошипно-шатунным механизмом; б) механическими вибраторами (центробежное возбуждение).

- •Гидравлический способ приложения динамических нагрузок. Домкраты циклического действия.

- •Параметры, определяемые при динамических испытаниях. Системы координат, применяемые при измерении параметров вибрации.

- •4.1.2.2. Ручной виброграф

4.1.2.2. Ручной виброграф

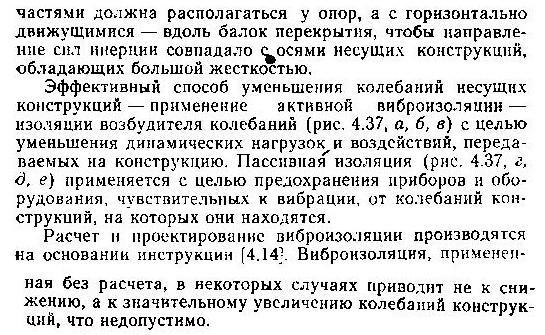

Для записи колебаний высокой частоты могут с успехом применяться ручные вибрографы. Среди них нашел большое распространение ручной виброграф марки ВР-1, который при записи виброграммы удерживается непосредственно в руках экспериментатора и не требует никакой подставки.

Виброграф состоит из корпуса 1, в который запрессована трубка 2. Внутри трубки расположен стержень 3 с выступающим наружу наконечником 4. Верхний конец стержня проходит в корпус и упирается своим наконечником в рычаг 5, оттягиваемый книзу концом спиральной пружины 6, прикрепленной к поводку 7. Поводок может передвигаться вдоль трубки и закрепляться в желаемом положении двумя винтами 8. Передвигая поводок книзу, можно увеличить давление пружины на стержень. Чтобы давление пружины не вытолкнуло стержень вниз, в верхней его части, под наконечником насажена сферическая шайбочка 9, упирающаяся в соответствующее гнездо.

На свободном конце рычага имеется острие, которое производит запись виброграммы путем царапания воскового слоя, покрывающего бумажную ленту 10 шириной 24 мм. На этой же ленте рядом с виброграммой наконечник 11 (отметчик времени) делает отметку времени в виде черточек, наносимых с интервалом в 1 секунду. Лентопротяжный механизм приводится в действие часовой пружиной 12, заводимой ключом 13.

Отметчик времени может работать от собственной батареи, помещающейся в отсеке 14, или от внешнего источника электрического тока, включаемого в соответствующее штепсельное гнездо. Реле отметчика времени, и приводное устройство помещены в отсеке 15. Ручка 16 для приведения вибрографа в действие расположена на крышке корпуса.

Общие габариты прибора: 80 X 130X230 мм. Вес прибора с рычажным приспособлением равен 1.7 кг. Амплитуды колебаний от 0.05 до 1.5 мм записываются с шестикратным увеличением; амплитуды колебаний от 1, 5 до 6 мм записываются в натуральную величину или с двукратным увеличением, для чего на конец трубки надевается специальное рычажное приспособление 17, состоящее из шарнирного параллелограмма, в верхний стержень которого упирается наконечник 4.

Для записи амплитуд и марок времени следует наконечник 4 или рычажное приспособление 17 привести в соприкосновение с вибрирующим элементом конструкции, ориентировав стержень 3 по направлению колебаний исследуемого элемента, и включить виброграф, повернув ручку 16. При самом сильном натяжении пружины стержень 3 с наконечником 4 может следовать за элементом, имеющим ускорение до 20 g.

Корпус прибора со всеми относящимися к нему частями образует инертную массу, которая удерживается руками экспериментатора.

Ручной виброграф записывает виброграмму с амплитудами от 0,05 до 6 мм при частотах от 5 до 100 Гц.

Недостатком ручного вибрографа является сравнительно невысокая точность (до 8%), а так же ограниченные параметры измеряемых амплитуд и частот.))

38 Классификация неразрушающих методов определения прочности строительных материалов

Неразрушающий контроль это контроль качества продукции

без нарушения ее целостности. В основу этого контроля заложены ме-

тоды, основанные на наблюдении и регистрации результата взаимодей-

ствия физических полей (излучений) или веществ с контролируемой

продукцией и других физико-химических процессов.

Применение методов НК обеспечивает:

• выявление скрытых (внутренних) дефектов производства;

• определение причин отказов и характера отказов при испытаниях и

эксплуатации;

• повышение достоверности и надежности контроля при техниче-

ском обслуживании;

• возможность контроля качества в динамическом режиме, в том

числе при ускоренных испытаниях.

Наиболее распространенные приборы неразрушающего контроля это:

• дефектоскопы приборы для обнаружения внутренних дефектов

в изделиях;

• структуроскопы приборы, использующие корреляцию между элек-

трическими, магнитными и акустическими свойствами материала и

его физико-химическими свойствами;

• толщиномеры приборы для определения толщины изделий, покры-

тий и т. д.;

• приборы для контроля физико-химических свойств веществ;

• влагомеры приборы для определения влаги в материалах

Классификация видов и методов неразрушающего контроля

Согласно ГОСТ 18353–79 [2] в основу классификации методов НК

положены физические процессы взаимодействия физического поля или

вещества с объектом контроля. С точки зрения физических явлений,

на которых они основаны, выделяют 9 видов НК:

1. Магнитный.

2. Электрический.

3. Вихретоковый.

4. Радиоволновый.

5. Тепловой.

6. Оптический.

7. Радиационный.

8. Акустический.

9. Проникающими веществами.

Каждый из видов контроля классифицируется по трем признакам:

1. Характеру взаимодействия поля или вещества с контролируемым объ-

ектом. Взаимодействие должно быть таким, чтобы контролируемый при-

знак объекта вызвал определенные изменения поля или состояния вещества.

Например, наличие несплошности вызывало изменение прошедше-

го через нее излучения или проникновение в нее пробного вещества.

2. Первичному информативному параметру это конкретный параметр

поля или вещества (амплитуда поля, время его распространения, коли-

чество вещества и т. д.), изменение которых используют для характери-

стики контролируемого объекта.

Например, наличие несплошности увеличивает или уменьшает ам-

плитуду прошедшего через нее излучения.

3. Способы получения первичной информации это конкретный тип

датчика или вещества, который используют для измерения и фиксации

упомянутого информационного параметра.

Классификация видов и методов НК по ГОСТ 18353–79 даны в

табл. 1 и 2. Кратко рассмотрим виды и методы неразрушающего контроля.

Магнитный вид НК основан на анализе взаимодействия магнитного

поля с контролируемым объектом. Его, как правило, применяют для

контроля объектов из ферромагнитных материалов. По характеру взаи-

модействия физического поля с объектом этот вид не дифференцируют:

во всех случаях используют намагничивание объекта и измеряют пара-

метры, используемые при контроле магнитными методами.

Электрический вид НК основан на регистрации параметров элек-

трического поля, взаимодействующего с контролируемым объектом

(собственно электрический метод), или поля, возникающего в контро-

лируемом объекте в результате внешнего воздействия (термоэлектриче-

ский, трибоэлектрический методы). Первичными информативными па-

раметрами являются: электрическая емкость или потенциал.

Вихретоковывй вид НК основан на анализе взаимодействия элек-

тромагнитного поля вихретокового преобразователя с электромагнит-

ным полем вихревых токов, наводимых в контролируемом объекте.

Он применяется только для контроля изделий из электропроводя-

щих материалов.

Радиоволновый вид НК основан на регистрации изменений пара-

метров электромагнитных волн радиодиапазона, взаимодействующих с

контролируемым объектом.

Обычно применяют СВЧ-волны длиной 1–100 мм и контролируют

изделия из материалов, в которых радиоволны не очень сильно затуха-

ют: диэлектрики, магнитодиэлектрики (ферриты), полупроводники,

тонкостенные металлические объекты.

По характеру взаимодействия с объектом контроля различают ме-

тоды прошедшего, отраженного, рассеянного излучения и резонансный.

Первичными информативными параметрами служат частота, фаза, ам-

плитуда, поляризация, время распространения вторичных волн и др.

Тепловой вид НК основан на регистрации изменений тепловых или

температурных полей контролируемых объектов, вызванных дефектами.

Он применяется для контроля любых объектов из любых материалов.

По характеру взаимодействия поля с объектом контроля (ОК) раз-

личают методы: пассивный или собственного излучения (на ОК не воз-

действуют внешним источником) и активный (ОК нагревают или охла-

ждают от внешнего источника). Измеряемым информативным парамет-

ром является температура или тепловой поток.

Оптический вид НК основан на регистрации параметров оптиче-

ского излучения, взаимодействующего с контролируемым объектом.

По характеру взаимодействия различают методы прошедшего, отра-

женного, рассеянного и индуцированного излучения. Первичными ин-

формативными параметрами служат амплитуда, фаза, частотный спектр,

время прохождения света через ОК и др.

Радиационный вид НК основан на регистрации и анализе прони-

кающего ионизирующего излучения после взаимодействия с контроли-

руемым объектом.

В зависимости от природы ионизирующего излучения вид контро-

ля подразделяют на подвиды: рентгеновский, гамма-, бета- (поток элек-

тронов), нейтронный методы контроля. В последнее время находят

применение даже потоки позитронов. Широкое применение для контро-

ля получило рентгеновское и гамма-излучение. Их можно использовать

для контроля объектов из различных материалов. Эти виды излучения

имеют электромагнитную природу волн.

По характеру взаимодействия с ОК основной способ радиационно-

го контроля метод прохождения излучения через вещество. Информа-

тивный параметр здесь плотность потока излучения.

Акустический вид НК основан на регистрации параметров упругих

волн, возбуждаемых и возникающих в контролируемом объекте.

Этот вид контроля применим ко всем материалам, достаточно хо-

рошо проводящим акустические волны: металлы, пластмассы, бетон,

керамика и др. Чаще всего используют упругие волны ультразвукового

диапазона (с частотой колебаний выше 20 кГц) этот метод называют

ультразвуковым.

По характеру взаимодействия с ОК различают пассивный и актив-

ный методы контроля.

Неразрушающий контроль проникающими веществами основан

на проникновении пробных веществ в полости дефектов контроли-

руемого объекта.

Его делят на методы капиллярные и течеискания. Капиллярные мето-

ды основаны на капиллярном проникновении в полость дефектов ОК инди-

каторной жидкости, хорошо смачивающей материал объекта. Методы

течеискания используют для выявления только сквозных дефектов.

Метод определения прочности бетонов путем измерения упругого отскока, его достоинства и недостатки

Метод упругого отскока.

4.6.1. При испытании методом упругого расстояние от мест проведе-

ния испытания до арматуры должно быть не менее 50 мм.

4.6.2. Испытание проводят в следующей последовательности:

прибор располагают так, чтобы усилие прикладывалось перпендику-

лярно к испытываемой поверхности в соответствии с инструкцией по

эксплуатации прибора, при этом положение прибора при испытании

конструкции относительно горизонтали рекомендуется принимать

таким же, как при испытании образцов для установленной

градуировочной зависимости; при другом положении необходимо

вносить поправку на показания в соответствии с инструкцией по

эксплуатации прибора;

фиксируют значение косвенной характеристики в соответствии с

инструкцией по эксплуатации прибора;

вычисляют среднее значение косвенной характеристики на участке конструкции.

Упругий отскок: диапазон измерения прочности 5 - 50 МПа

Недостатки: - необходимость построения градуировочной зависимости

- при отрицательной температуре большая погрешность

Преимущества испытания бетона: быстрота

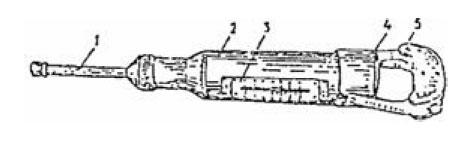

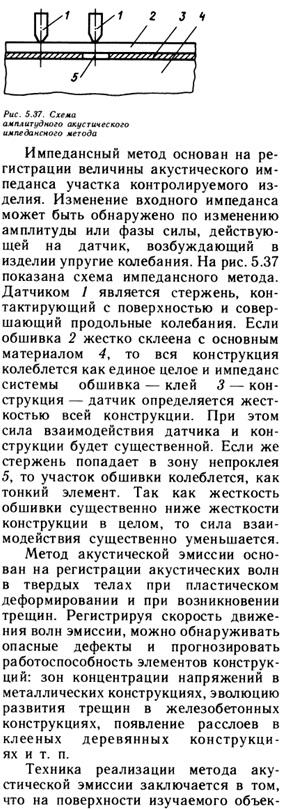

К приборам, основанным на методе упругого отскока, относятся пистолет ЦНИИСКа (рис. 6.11), пистолет Борового (рис. 6.12), молоток Шмидта, склерометр КМ со стержневым ударником и др. Принцип действия этих приборов основан на измерении упругого отскока ударника при постоянной величине кинетической энергии металлической пружины. Взвод и спуск бойка осуществляются автоматически при соприкосновении ударника с испытываемой поверхностью. Величину отскока бойка фиксирует указатель на шкале прибора.

Рис. 6.11. Пистолет ЦНИИСКа для определения прочности бетона неразрушающим методом 1 - ударник, 2 - корпус, 3 - шкала, 4 - фиксатор показания прибора, 5 – рукоятка

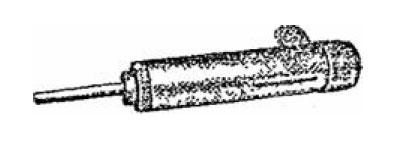

Рис. 6.12. Пружинный пистолет С.И. Борового

Отличительная особенность склерометра КМ заключается в том, что специальный боек определенной массы при помощи пружины с заданной жесткостью и предварительным напряжением ударяет по концу металлического стержня, называемого ударником, прижатого другим концом к поверхности испытываемого бетона. В результате удара боек отскакивает от ударника. Степень отскока отмечается на шкале прибора при помощи специального указателя.

Зависимость величины отскока ударника от прочности бетона устанавливают по данным тарировочных испытаний бетонных кубиков размером 15´15´15 см, и на этой основе строится тарировочная кривая.

Прочность материала конструкции выявляют по показаниям градуированной шкалы прибора в момент нанесения ударов по испытываемому элементу.

-

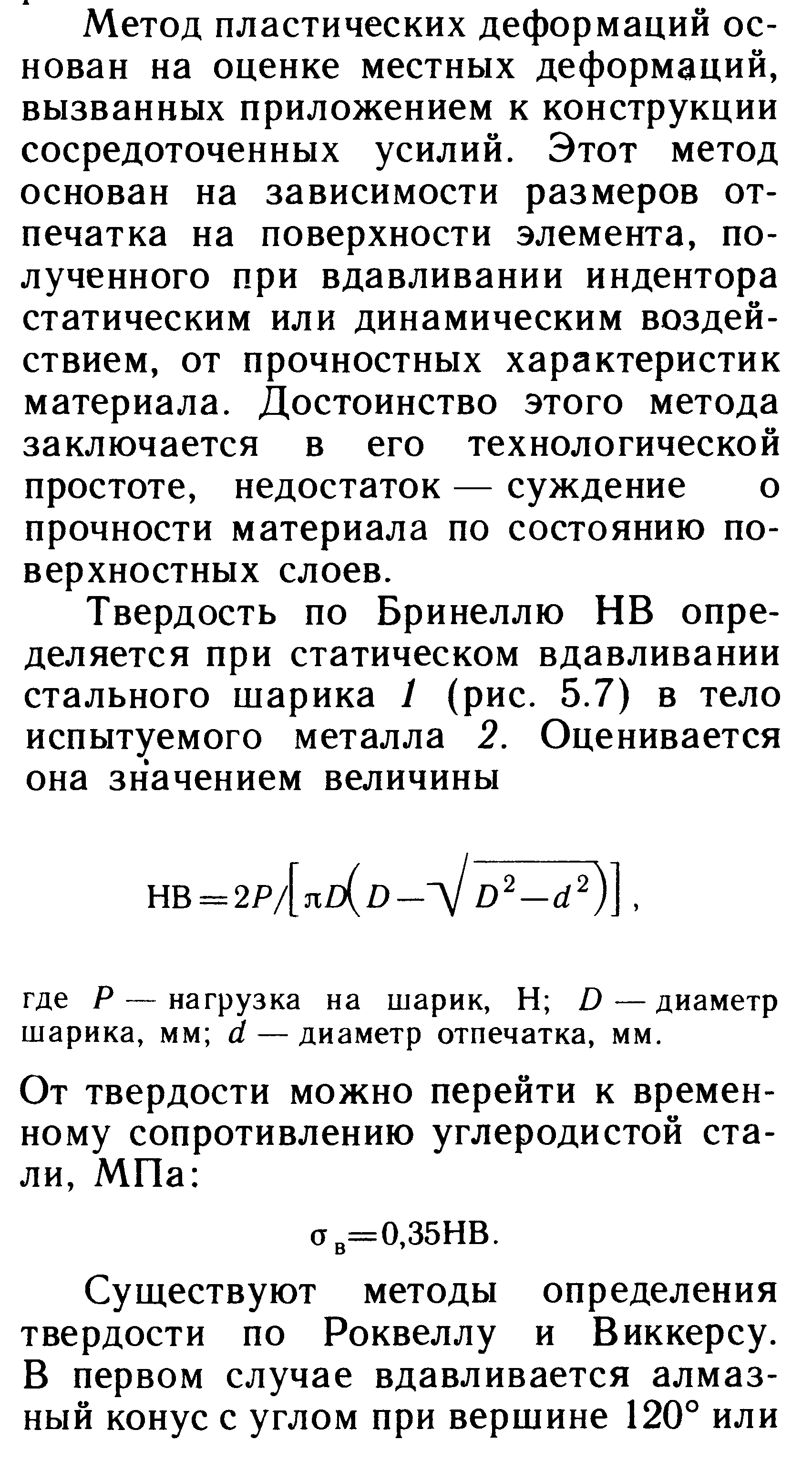

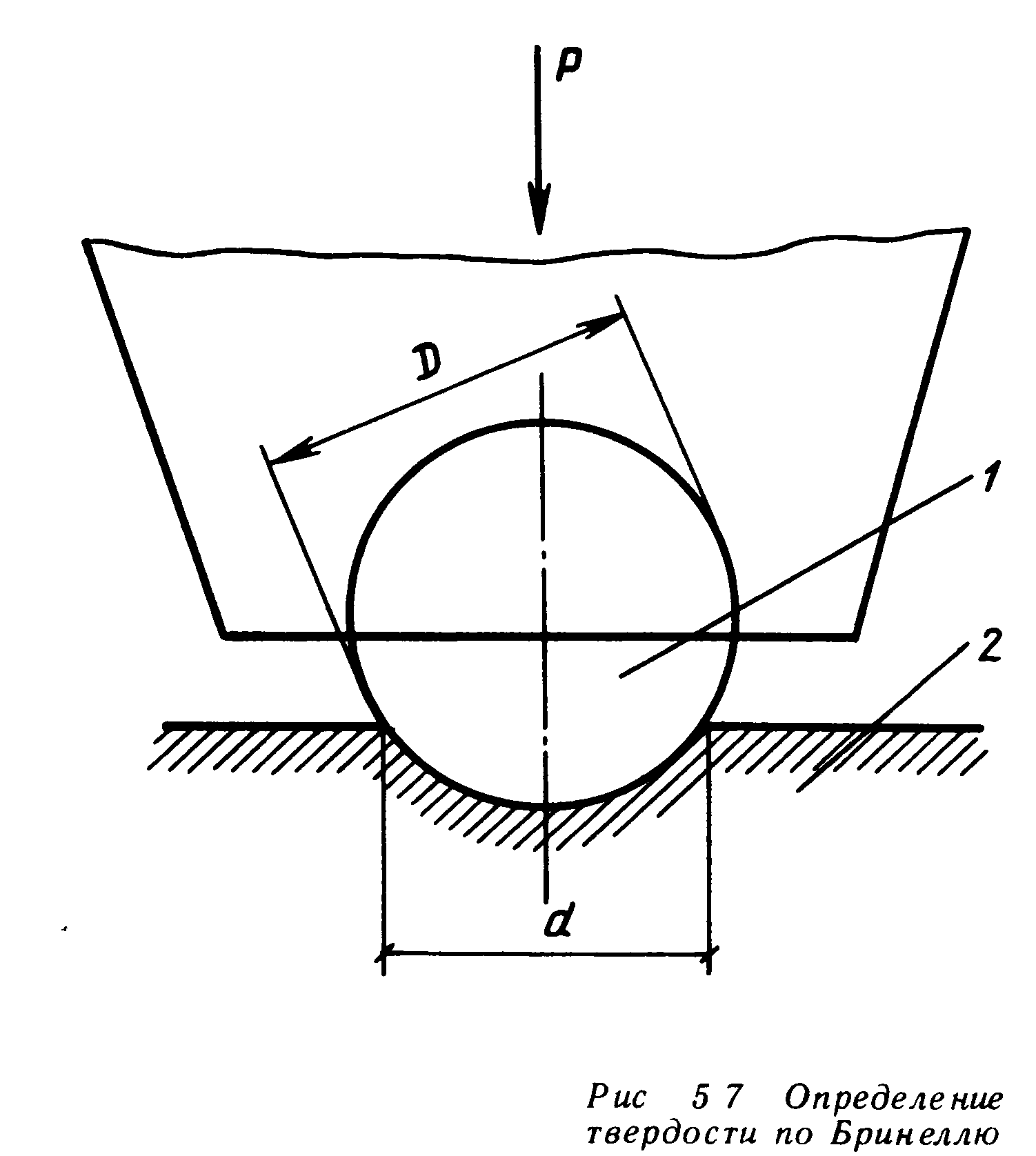

Метод определения прочности металлов путем измерения пластической деформации. Метод определения прочности тяжелых бетонов путем измерения пластической деформации, его достоинства и недостатки.

|

|

продолжение для молотка кашкарова из др источника

|

40 Методы определения прочности бетона путем местных разрушений. Виды, основные достоинства.

Методы местных разрушений

Это самые точные из методов неразрушающего контроля прочности, поскольку для них допускается использовать универсальную градуировочную зависимость, в которой изменяются всего два параметра: 1) крупность заполнителя, которую принимают равной 1,0 при крупности менее 50 мм и 1,1 при крупности более 50 мм; 2) тип бетона – тяжелый либо легкий.

Метод отрыва со скалыванием и скалывания ребра конструкции заключаются в регистрации усилия, необходимого для скалывания участка бетона на ребре конструкции, либо местного разрушения бетона при вырыве из него анкерного устройства.

Метод отрыва со скалыванием является единственным неразрушающим методом контроля прочности, для которого в стандартах прописаны градуировочные зависимости.

Метод отрыва стальных дисков заключается в регистрации напряжения, необходимого для местного разрушения бетона при отрыве от него металлического диска, равного усилию отрыва, деленному на площадь проекции поверхности отрыва бетона на плоскость диска. В настоящее время метод используется крайне редко

Недостатки методов местных разрушений: повышенная трудоемкость; необходимость определения оси арматуры и глубины ее залегания; невозможность использования в густоармированных участках; частично повреждает поверхность конструкции.

Приборы, основанные на методах местных разрушений, применяются в основном в монолитном домостроении и при обследовании конструкций зданий и сооружений.

Методы местных разрушений - самые точные из методов неразрушающего контроля..

41, Физические неразрушающие методы контроля качества строительных материалов и соединений, их преимущества и недостатки

К физическим неразрушающим методам контроля качества строительных материалов к конструкций, относятся: резонансный, акустические (ультразвуковые и более низких частот), ионизирующих излучении, магнитные и электромагнитные. Преимущество этих методов заключается в том, что они позволяют судить о качестве испытываемого материала не только по его поверхностному слою, но и внутренней структуре.

Резонансный (вибрационный) метод контроля прочности бетона в конструкции основан на определении частоты собственных колебаний и характеристики их затухания. Для данного метода используют приборы: измеритель амплитудного затухания ИАЗ, ПИК-8 конструкции Союздорнии и др.

Радиометрический метод испытания заключается в измерении интенсивности потока радиоактивных лучей, проходящих через исследуемое изделие. В изменении интенсивности у-лучей судят о плотности бетона, его объемной массе и других характеристиках. Этот метод находит также применение для выявления скрытых дефектов в железобетонных конструкциях.

Электрические методы

-

Электроемкостной метод контроля (ЭМК) предусматривает введение объекта контроля или его исследуемого участка в электростатическое поле определение искомых характеристик материала по вызванной им обратной реакции на источник этого поля.

-

Электропотенциальные методы.Работа электропотенциальных приборов основана на прямом пропускании тока через контролируемый участок и измерении разности потенциалов на определенном участке.

-

Термоэлектрические методы.Приборы неразрушающего контроля, основанные на термоэлектрическом ме-тоде, находят применение при контроле деталей по маркам сталей, при контроле полупроводниковых пластин по типам проводимостей и т.д.

Магнитные методы

-

Магнитопорошковый метод. Метод служит для выявления дефектов типа тонких поверхностных и под-поверхностных нарушений сплошности: трещин, расслоений, непроваров сварных соединений.

-

Магнитографический метод. Чувствительность магнитографического метода сравнительно высока - на изделиях с ровной поверхностью выявляются дефекты глубиной 0,3 мм при шероховатости поверхности 0,15 мм. Преимущество данного метода - докумен-тальность контроля и возможность количественной оценки. Магнитографичес-кий метод дефектоскопии получил широкое распространение для контроля ка-чества сварного шва, соединений трубопроводов и листовых конструкций.

-

Магнитоферрозондовый метод. Этот метод основан на выявлении феррозон-довым преобразователем магнитных полей рассеяния над дефектами в намагни-ченном изделии и преобразовании их в электрические сигналы. Содержание метода устанавливается ГОСТ 21104-75.

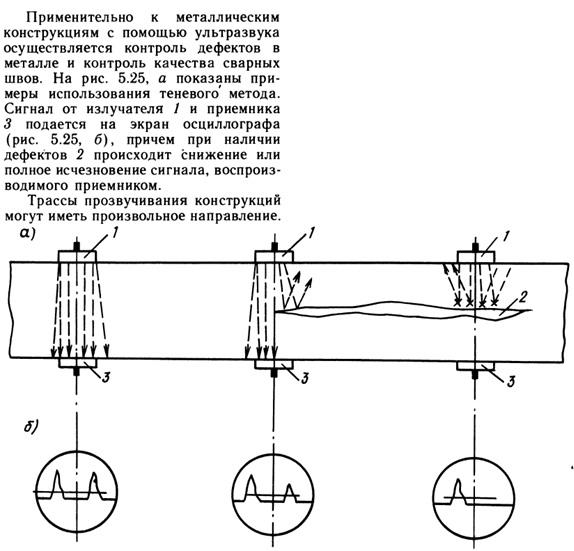

Для анализа распространения ультразвуковых колебаний в контролируемом изделии используют три основных метода: теневой, зеркально-теневой и эхо-метод.

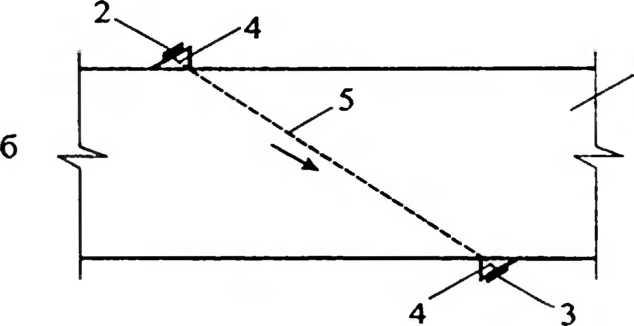

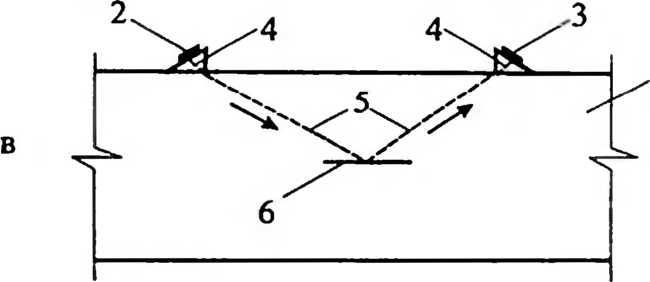

При теневом методе признаком обнаружения дефекта служит уменьшение интенсивности (амплитуды) ультразвуковой волны, прошедшей от излучающего пьезопреобразователя к приемному (рис. 180, а). Недостатки метода - необходимость двустороннего доступа к изделию и малая точность оценки координат дефектов, достоинство - высокая помехоустойчивость. Метод может применяться для изделий с грубо обработанной поверхностью.

При зеркально-теневом методе признаком обнаружения дефекта является уменьшение интенсивности (амплитуды) ультразвуковой волны, отраженной от противоположной поверхности изделия (рис. 180, б). Отраженный сигнал называется донным. Метод не требует двустороннего доступа к контролируемому изделию, позволяет более достоверно выявлять корневые дефекты в стыковых швах, помехоустойчив, применяется для изделий небольшой толщины с грубо обработанной поверхностью. Однако точность определения координат дефекта и при этом методе невысока.

При эхо-методе признаком обнаружения дефекта является прием эхо-сигнала, отраженного от дефекта При зеркально-теневом и эхо-методе возможно использование одного пьезопреобразователя в качестве излучателя и приемника (при эхо-методе, как правило, так и делается), однако сигнал при этом должен подаваться импульсами. Если дефект расположен слишком близко к поверхности, то сигнал от него приходит раньше, чем закончится зондирующий импульс, и этот сигнал не будет заметен на фоне зондирующего импульса - дефект не обнаруживается. Слой материала, непосредственно прилегающий к пьезопреобразователю, в котором дефект не обнаруживается, называется мертвой зоной. Эхо-метод по сравнению с ранее рассмотренными позволяет достаточно точно определить не только наличие дефекта, но и его характеристики.

-

Акустические методы контроля качества строительных материалов и конструкций, виды, принципы действия, преимущества и недостатки.

44. Методы дефектоскопии

Эхо-импульсный и теневой контроль

Для прозвучивания сварных изделий употребляют в основном эхо-импульсный контроль, реже теневой и др.

При эхо-импульсном контроле дефект в изделии определяется по отраженному от дефекта лучу, зафиксированному на экране дефектоскопа. При теневом контроле признаком дефекта является уменьшение амплитуды сигнала ультразвукового колебания.

Эхо-импульсный метод заключается в озвучивании изделия короткими импульсов 1 ультразвука и регистрации эхо-сигналов 2, отраженных от дефекта до приемника П. Признаком дефекта является появление импульса.

При теневом методе признаком дефекта является уменьшение амплитуды сигнала 4, прошедших от излучателя к приемнику. Теневой метод позволяет использовать не импульсное, а непрерывное излучение.

Радиационные виды контроля

К радиационных видов контроля относятся просвечивания сварных соединений рентгеновским излучением и гамма-излучением.

Выявление внутренних дефектов в сварных соединениях основано на свойства рентгеновского и гамма-излучений проникать через различные твердые материалы, в том числе и металлы. При прохождении через материал любое излучение снижает свою интенсивность.

В зависимости от химического состава контролируемого материала, толщины и энергии излучения оно ослабляется по определенному законе. Неодинакова интенсивность излучений, прошедших через просвечивающий объект, фиксируется с противоположной стороны исследуемого участка детектором 4 – радиографической пленкой, электронно-оптической системой – телевизором, счетчиком электронов.

Излучения при прохождении через сварное соединение с дефектами (газовая пора, шлаковые включения, трещины и др.) ослабляется меньше, чем в сплошном металле. При регистрации дефекта радиографической пленкой излучения оказывает на вещество пленки химическое воздействие, выражающееся в почернении пленки в местах дефектов. Эти места имеют наибольшую интенсивность излучения. Дефекты проявляются в виде черных пятен и линий на светлом фоне хорошего шва.

Магнитные виды контроля

Магнитный вид контроля металла основан на том, что при прохождении магнитных силовых линий по испытуемому материале в местах дефектов возникают поля рассеяния. Если на поверхность металла нанести ферромагнитный порошок, то над местом расположения дефекта создадутся скопления порошка в виде правильно ориентированного магнитного спектра.

Намагничивания осуществляется пропусканием тока по детали, созданием магнитного поля вокруг детали действием естественного или магнита электромагнита. Неравномерность поля определяется искателем, в частности магнитным порошком, и указывает местоположение и протяженность дефекта в детали.

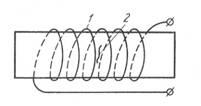

Удобным способом создания магнитного потока является пропускания тока плотностью 15 – 20 А / мм по витках сварочного провода, наматываемого тремя – шестью витками на изделие (рис. 1). Для намагничивания лучше применять постоянный ток.

Рис .1. Намагничивания изделия пропусканием тока:

1 – витки провода, 2 – трещина

С помощью магнитного порошка можно обнаруживать любые внутренние дефекты. Этот вид контроля применяют для обнаружения поверхностных трещин, не видимых невооруженным глазом, трещин, находящихся внутри металла и расслоения металла. Можно также найти большие поры и шлаковые включения, расположенные на глубине не более 3 – 5 мм.

-

Магнитопорошковый метод дефектоскопии строительных материалов и конструкций. Ультразвуковой метод дефектоскопии строительных материалов и конструкций.

Магнитопорошковый метод является одним из самых распространенных методов обнаружения дефектов типа нарушения сплошности металла. Для намагничивания ферромагнитных материалов при магнитном контроле используются магнитные поля, возникающие (рис. 5.52) в пространстве вокруг проводника а с током /, между полюсами постоянного магнита б или соленоида в.

Магнитопорошковый метод применим только для контроля деталей из ферромагнитных материалов. Этот метод позволяет выявлять дефекты без разрушения изделий: неметаллические и шлаковые включения, пустоты, расслоения, дефекты сварки и трещины.

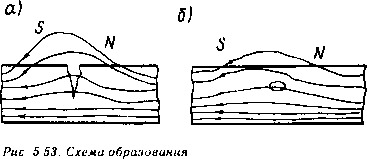

Магнитный поток в бездефектной зоне не меняет своего направления. Если же на пути магнитного потока (рис. 5.53) встречаются участки с пониженной магнитной проницаемостью из-за открытого а или скрытого б

дефектов, то часть магнитных линий выходит из детали. Там где они выходят из детали и входят в нее, возникают местные магнитные полюса Ny S и магнитное поле над дефектом. После снятия намагничивающего поля магнитное поле над дефектом и местные полюса остаются из-за наличия остаточной индукции.

Для обнаружения магнитных полей над дефектами на контролируемые участки изделия наносят ферромагнитные частицы либо в сухом виде, либо во взвешенном состоянии в воде, керосине, минеральном масле. Частицы в области поля дефекта намагничиваются и притягиваются друг к другу, образуя цепочечные структуры, ориентированные по магнитным силовым линиям поля. В результате над дефектами происходит накопление частиц в виде полосок, валиков, жилок, шнуров. Ширина полоски из осевшего порошка значительно больше ширины трещины, ^1юэтому магнитопорошковым методом могут быть выявлены мельчайшие трещины и другие дефекты. Магнитопорошковый метод позволяет выявлять трещины с шириной раскрытия 0,001 мм, глубиной 0,01 мм и более.

В качестве ферромагнитных порошков используются измельченные частицы* ферромагнитных металлов, причем цвет порошка подбирают так, чтобы он контрастировал с цветом материала испытуемого изделия. В частности, черный порошок представляет собой измельченную окись-закись железа. Буро- вато-красным цветом характеризуется гамма-окись железа, светлый порошок изготовляется из смеси никелевого порошка и алюминиевой пудры. Эффективным является применение магнитно-люминесцентных порошков и паст.

Каждый тип дефекта характеризуется соответствующей картиной осаждения порошка. Внешние трещины приводят к четкому образованию сосредоточения порошка вдоль краев трещин. Внутренние трещины инициируют размытые полосы, ориентированные

вдоль них. Неметаллические включения выявляются в виде цепочек или точечных включений и т. д.

После магнитопорошкового контроля необходимо провести размагничивание исследуемого объекта. При размагничивании изделие циклически пе- ремагничивают магнитным полем, напряженность которого периодически изменяют по направлению и уменьшают по амплитуде от некоторого значения до нуля.

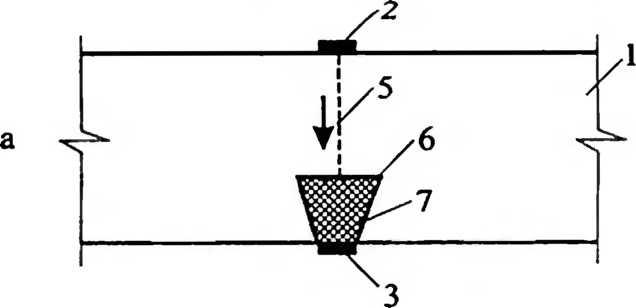

Магнитографический метод контроля (рис. 5.54) заключается в записи магнитных полей рассеяния над дефектом 4 на магнитную ленту 5

путем намагничивання электромагнитом 1 контролируемого участка детали 2 вместе с прижатой к его поверхности магнитной лентой с последующим воспроизведением и расшифровкой полученной записи. Этот метод в основном применяется для проверки сплошности сварных швов 3 различных сооружений, изготовленных из ферромагнитных сталей с толщиной стенки до 18 мм. Для воспроизведения записи используют магнитные кольцевые головки. По величине и форме кривой ЭДС, наблюдаемой на экране электронно-лучевой трубки, судят о наличии и характере дефектов.

УЗИ. Возбуждение и прием колебанийi Для возбуждения ультразвуковых волн на поверхности исследуемого материала устанавливают преобразователи переменного электрического тока, создающие колебания. Чаще всего применяются преобразователи, действующие по принципу пьезоэффекта. При этом для возбуждения колебаний используется так называемый «обратный», а в преобразователях для приема колебаний - «прямой» пьезоэффекты.

Поскольку воздушные прослойки препятствуют передаче и приему ультразвуковых колебаний, между преобразователями и исследуемым материалом наносят контактирующую среду. Для металла применяют обычно минеральное масло, для бетона и других материалов с неровной поверхностью необходимы смазки более густой консистенции - солидол, технический вазелин, эпоксидные смолы и т.д.

Условия прохождения ультразвуковых волн. Ультразвуковые колебания могут быть введены в исследуемую среду узким направленным пучком - «лучом» с малым углом расхождения. Колебания частиц происходят при этом лишь в локализованном объеме материала, ограниченном контурами пучка, а исследуемый же элемент в целом остается неподвижным.

Рис.3.5.

Способы прозвучивания:

а - сквозное прозвучивание нормально к поверхности элемента; б - диагональное прозвучивание; в - эхо-метод;

По характеру излучения необходимо различать:

-

метод непрерывного излучения с подачей к излучателю колебаний переменного тока постоянной частоты; по такому принципу были разработаны первые дефектоскопы (С.Я. Соколов, 1928г.) для выявления дефектов в материале по направлению звуковой тени (рис. 3.5, в);

-

импульсный метод, получивший сейчас самое широкое применение как наиболее эффективный при исследованиях бетона, при дефектоскопии сварных швов металлоконструкций и др. В этом случае к преобразователю через определенные достаточно малые промежутки времени, например, 25 или 50 раз в 1 сек, подаются короткие серии («пакеты») колебаний высокой частоты.

Регистрация ультразвуковых колебании производится с помощью специальной аппаратуры. Наиболее распространенной является передача электрических колебаний от приемного преобразователя через усилитель на экран электроннолучевой трубки катодного осциллографа. С большой точностью при этом могут быть определены скорость прохождения ультразвуковых колебаний через исследуемый материал, интенсивность их затухания, а также другие показатели, используемые при оценке результатов измерений.

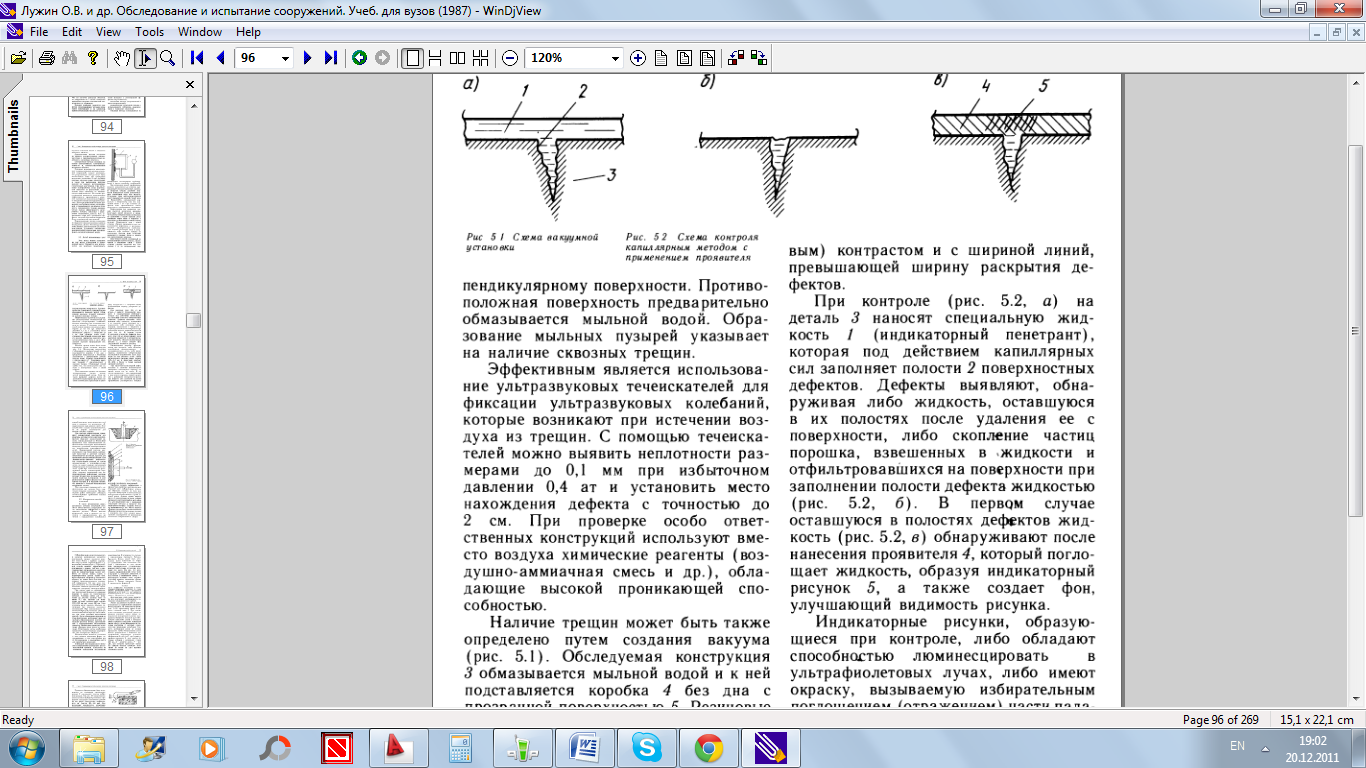

46 вопрос методы проникающих сред. Читать как в книге по 2м столбцам и самый последний абзац не надо.