Получение пропилена в трубчатых печах

Наиболее широко распространенным реактором для термического разложения углеводородов являются трубчатые печи, используемые в нефтеперерабатывающей и нефтехимической промышленности. В последние годы часто применяются двухкамерные трубчатые печи.

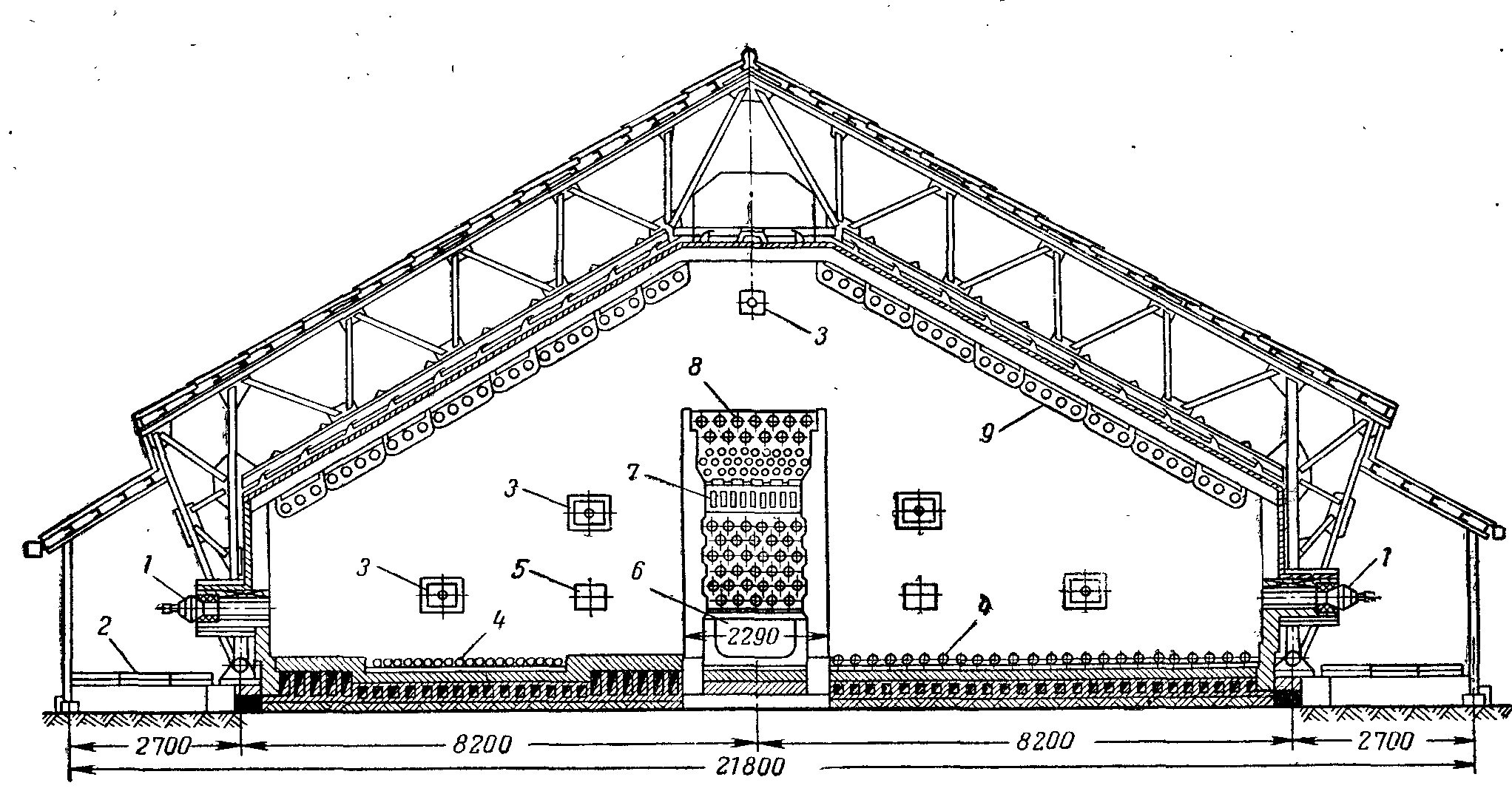

Рисунок 2. Двухкамерная печь с наклонным сводом.

1- форсунки; 2- площадка для обслуживания форсунок; 3-гляделки; 4-подовые экраны; 5-предохранительные окна; 6-канал для выхода дымовых газов; 7- пароперегреватель; 8-конвекционная секция; 9-потолочные экраны.

В каждой из радиантных секций труб (потолочные экраны 9) имеются самостоятельные топки; два змеевика в конвекционной секции 8 смонтированы в одной камере, находящейся в средней части печи. Пень обогревается продуктами сгорания газообразного топлива в горизонтально расположенных форсунках 1.

Топочные газы из камер сгорания через перевальные стенки посту на ют в конвекционную камеру и через подземный канал печи 6 удаляются в дымовую трубу.

Тепловая напряженность топочного пространства таких печей 35•103-70•103 ккал/(м3•ч), т. е. значительно меньше, чем в современных паровых котлах (500•103 - 2000•103 ккал/(м3•ч)). Тепловая напряженность поверхности нагрева радиантных труб для пиролиза газообразных углеводородов колеблется от 20•103 до 40•103 ккал/(м2•ч). В трубчатых печах коэффициент прямой отдачи, т. е. отношение количества тепла, переданного радиантными трубами, к общему полезному теплу, выделенному топливом при его сгорании, составляет 0,4—0,6.

При высокотемпературном пиролизе углеводородов использую бесшовные трубы диаметром от 60 до 152 мм из жаропрочных сталей (марки Х18Н10Т, Х18Н12М2Т, Х23Н18), а также из железо-хромистых сплавов, например сплава № 2, содержащего 24— 26% хрома и 4—6% алюминия. Трубы конвекционных змеевиков развальцованы в трубных решетках и соединены между собой съемными калачами (ретурбендами). Ретурбенды обеспечивают прочное и герметичное соединение труб, а также доступность внутренней поверхности труб при чистке. В радиантных секциях трубы соединены сварными швами.

Двухкамерные трубчатые печи по сравнению с обычными однокамерными имеют ряд преимуществ: более высокий тепловой коэффициент полезного действия, более равномерный обогрев радиантных труб и почти в 1,5 раза большую производительность при одинаковых габаритах.

Тепловая мощность трубчатой печи зависит от ее производительности. В настоящее время эксплуатируются печи тепловой мощностью от 6 до 50 млн, ккал/ч. Тепловой КПД зависит от конструкции печи, организации технологического процесса, избытка воздуха и температуры отходящих газов. Тепловой КПД трубчатых печей колеблется в пределах 0,6—0,8.

К достоинствам трубчатых печей можно отнести простоту их конструкции, удобство эксплуатации и обслуживания. Наряду с этим трубчатые печи обладают существенными недостатками. Большие скорости материальных потоков в трубах, особенно в радиантных (W=180—200 м/сек), создают сравнительно высокое гидравлическое сопротивление и как следствие этого повышенное давление, что снижает образование пропилена. На изготовление и эксплуатацию трубчатых печей, применяющихся при дегидрировании этан-пропановых смесей и при других высокотемпературных процессах, расходуется большое количество труб из дорогостоящих легированных сталей. Во многих процессах температура настолько высока, что вообще исключается возможность применения металлических труб.

Рисунок 3. Вертикальная трубчатая печь с излучающими стенками

Были сделаны попытки устанавливать в печах керамические трубы взамен металлических. Однако трудности, связанные с обеспечением герметичности и предотвращением утечки газа, не дали возможности осуществить это мероприятие в широких масштабах. Кроме того, керамические трубы хрупки, а поломка труб сопряжена со значительной пожаро- и взрывоопасностью.

В ыскими

технико-экономическими показателями

обладают печи Гипронефтемаш с излучающими

стенами, целиком составленными из

беспламенных панельных горелок

(рисунок 4).

Благодаря

этому топливо сгорает при почти

теоретическом расходе воздуха; этим

в значительной мере увеличивается

теплопередача. Расстояние между экраном

и излучающими стенами менее 1

м,

что

дает возможность создавать компактные

конструкции печи.

ыскими

технико-экономическими показателями

обладают печи Гипронефтемаш с излучающими

стенами, целиком составленными из

беспламенных панельных горелок

(рисунок 4).

Благодаря

этому топливо сгорает при почти

теоретическом расходе воздуха; этим

в значительной мере увеличивается

теплопередача. Расстояние между экраном

и излучающими стенами менее 1

м,

что

дает возможность создавать компактные

конструкции печи.

Рисунок 4. Беспламенная панельная горелка:

1- керамика; 2-трубка; 3-отбойник; 4-смеситель; 5- изоляция; 6-каркас; 7- распылитель; 8-заслонка-маховик.

Общий вид беспламенной панельной горелки для сжигания газообразного топлива показан на рисунке 4. Горелка представляет собой часть излучающей стены печи. Размер такой горелки 500х500 мм. Топливный газ подается по трубе через распылитель 7 в смеситель 4, в который засасывается воздух. Количество воздуха можно регулировать заслонкой 8. Газовоздушная смесь из смесителя распределяется по трубкам 2. Равномерности распределения топливной смеси способствует отбойник 3. На трубки 2 надеты керамические сопла 1, равномерно расположенные по всей излучающей поверхности горелки. В керамических соплах горючая смесь нагревается до температуры воспламенения и полностью сгорает в туннелях на участке длиной 60—70 мм. Число туннелей зависит от требуемого количества тепла; на 1 м2 излучающей поверхности может располагаться от 450 до 1260 туннелей диаметром 20 мм.

Технологический процесс на установках с трубчатыми печами осуществляется следующим образом. Исходные углеводороды, очищенные от сернистых соединений, направляют в трубчатую печь. Одновременно в печи нагревают в специальных змеевиках водяной-пар, который затем смешивают с углеводородами. Обычно количество водяного пара не превышает 15—20% от количества углеводородов. В конвекционной секции паро-газовая смесь (углеводороды + водяной пар) нагревается до 600°-800°С и при этой температуре поступает в радиантные трубы. В процессе пиролиза на внутренних стенках труб происходит постепенное отложение кокса и других углеродистых материалов, поэтому периодически, через каждые 15—20 суток работы, их выжигают паро-воздушной смесью.

По выходе из печи продукты реакции быстро охлаждают водой («закалка») для предотвращения разложения образующегося пропилена. Дальнейшее охлаждение продуктов водой производят в двух последовательно соединенных скрубберах. В первом скруббере газы охлаждают до 45—50°С. Конденсирующиеся парообразные высшие углеводороды и смолы по выходе из нижней части скруббера поступают в отстойники непрерывного действия, где отделяются от основной массы воды. Во втором скруббере, который является общим для всех печей, газообразные продукты охлаждают до 12—14° С. Сконденсированные смолы отделяются в отстойнике от воды и из сборников направляются в железнодорожные цистерны. Газообразные продукты отводятся из верхней части скруббера и направляются на разделение. После отделения олефинов парафиновые углеводороды возвращают на пиролиз, добавляя их к исходным газам. Таким образом, на разложение в печь подается сложная смесь исходного и оборотного газов.