Введение

В данной семестровой работе будет описан метод получения пропилена в трубчатых печах из н-Бутана, близкий к теме моей бакалаврской работы. Для расчета выбран экзотермический реактор идеального вытеснения. В исследуемом процессе происходит процесс пиролиза н-Бутана для производства пропилена.

Целью работы является расчет основного аппарата- рассчитать технологические параметры и геометрические размеры кожухотрубного экзотермического реактора идеального вытеснения по заданной производительности, степени конверсии, начальной концентрации основного реагирующего компонента и данной для него зависимости скорости реакции от концентрации (дифференциальной кинетической кривой рис.1), а также тепловому эффекту реакции. Варьируемыми параметрами являются: температура реакционной массы на входе в реактор, температура хладагента (воды) на входе в реактор, температура хладагента (воды) на выходе из реактора, при котором рассчитываются технические и геометрические параметры, при которых выбирается подходящий расчетный внутренний диаметр трубок трубного пучка. Затем подбираются значения задаваемого коэффициента теплоотдачи и расчетного коэффициента теплоотдачи. По результатам расчета строятся графики зависимости:

-

Дифференциальная кинетическая кривая (зависимость скорости реакции от концентрации)

-

Зависимость концентрации реагирующего компонента А от времени реакции (интегральная кинетическая кривая);

-

Схема изменения средней температуры реакционной массы и хладагента поперек стенки трубки;

-

Схема изменения температуры реакционной массы (1) и хладагента (2) по длине трубок трубного пучка (режим прямотока);

-

Зависимость расчетного коэффициента от заданного;

-

Графическая интерпретация уравнения удельных тепловых мощностей реакционной массы и хладагента методом половинного деления.

-

Схема кожухотрубного реактора идеального вытеснения.

Обычно пропилен получают из газов нефтепереработки (при крекинге сырой нефти в кипящем слое (процесс фирмы BASF), пиролизе бензиновых фракций) или попутных газов, газов коксования угля, а также из парафиновых углеводородов (пиролизом). Существует несколько видов пиролиза:

-

пиролиз в трубчатых печах, пиролиз в реакторе с кварцевым теплоносителем (процесс фирмы Phillips Petroleum Co.),

-

пиролиз в реакторе с коксовым теплоносителем (процесс фирмы Farbewerke Hoechst),

-

пиролиз в реакторе с песком в качестве теплоносителя (процесс фирмы Lurgi),

-

пиролиз в трубчатой печи (процесс фирмы Kellogg),

-

процесс Лавровского — Бродского,

-

автотермический пиролиз по Бартоломе.

-

дегидрированием алканов в присутствии катализатора (Сr2О3, Аl2О3)

В данной работе будет рассмотрен пиролиз н-Бутана в трубчатых печах, и косвенно рассмотрены другие методы получения пропилена и н-Бутана.

1. Литературный обзор

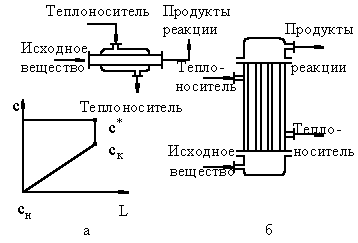

Реакторы идеального вытеснения (рисунок 1). Реактор идеального вытеснения характеризуется переменной концентрацией реагирующих веществ по длине аппарата, наибольшей разницей концентраций на входе и выходе из реактора и, следовательно, наибольшей средней движущей силой процесса.

а) однотрубный реактор; б) многотрубный реактор.

Рисунок 1 - Реакторы идеального вытеснения.

Изменение концентрации в реакционном объеме носит плавный характер, так как последующие реакционные объемы реагирующих веществ не смешиваются с предыдущим, а полностью вытесняются.

Практически к режиму идеального вытеснения можно приблизиться в реакторе с малым диаметром и большой длиною при относительно высоких скоростях движения реагирующих веществ. Реакторы идеального вытеснения находят широкое применение для проведения как гомогенных, так и гетерогенных каталитических процессов (например, окисления NO в NO2, SO2 в SO3, синтеза аммиака и метилового спирта, хлорирование этилена, сульфирования пропилена и бутилена и т.д.).

н-Бутан также является одним из исходных парафиновых углеводородов для получения пропилена. Достоинством этого сырья является относительно невысокий удельный расход его на получение пропилена; благодаря этому в значительной мере понижается нагрузка оборудования — печей пиролиза, компрессоров, разделительных колонн — и, как следствие этого, уменьшаются затраты электроэнергии, пара и воды, составляющие основные статьи стоимости пропилена. Наряду с этим снижаются и удельные капиталовложения.

Пиролиз бутана характеризуется высокой степенью его конверсии — оптимальная степень конверсии бутана равна 85—90%, в то время как для этана она составляет 55—60%, а для пропана 80—85%. При степени конверсии бутана выше 90% увеличивается образование кокса.

Газы пиролиза бутана содержат значительный процент этилена и пропилена и в то же время — небольшое количество пропана; благодаря этому значительно облегчается получение концентрированного пропилена. В пропан-пропиленовой фракции, выделяемой при пиролизе бутана, содержание пропилена превышает 90%.

Несмотря на указанные достоинства бутана как исходного, углеводорода для получения этилена и пропилена, экономически выгоднее, по-видимому, направлять н-бутан на производство бутадиена.

Рассматривая процессы получения низших олефинов из углеводородов, необходимо иметь в виду, что выход и состав газов могут меняться в зависимости от принятых параметров процесса; главными из них являются температура, время пребывания углеводородов в горячей зоне, парциальное давление углеводородов. Это дает возможность изменять параметры таким образом, чтобы увеличить выход требуемого углеводорода. Так, например, можно осуществлять «этиленовый», «пропиленовый» или «бутиленовый» режимы.