- •1 Виды магнитной анизотропии

- •2 Когерентный механизм перемагничивания.

- •3 Некогерентный механизм перемагничивания

- •1) Магнитная кристаллическая анизотропия

- •2) Магнитоупругая анизотропия

- •3) Анизотропия формы

- •4 Переходная доменная структура

- •5 Гистерезис, обусловленный трудностью зародышеобразования

- •Гистерезис, обусловленный трудностью зародышеобразования

- •6 Особенности процессов перемагничивания частиц с переходной доменной структурой

- •7 Влияние напряженности магнитного поля при намагничивании на гистерезисные характеристики частиц

- •8 Определение поля возникновения зародыша обратной намагниченности

- •9 Влияние размера частиц на величину поля образования домена обратной намагниченности.

- •13 Критерий лимитирующего звена процесса перемагничивания

- •17 Магнитные свойства соединений типа SmCo5

- •18 Магнитные свойства соединений типа Sm2Co17

- •Технология изготовления магнитов из сплавов Sm-Co-Cu.

- •22 Технология спекания и кривая Вестендорфа

- •23 Влияние исходного магнитного состояния на кривую намагничивания и магнитно-доменную структуру сплавов SmCo5

- •25 Методы определения магнитной текстуры спечённых магнитов

- •26 Технология производства магнитов Nd-Fe-b.

- •Технология получения бзмп

- •Составы сплавов:

- •27 Быстрозакаленные магниты Nd-Fe-b.

- •28 Магнитные свойства Sm2Fe17 – нитридов

- •29 Hddr – технология

- •30 Спин – ориентационный переход в Nd2Fe14b

-

Технология изготовления магнитов из сплавов Sm-Co-Cu.

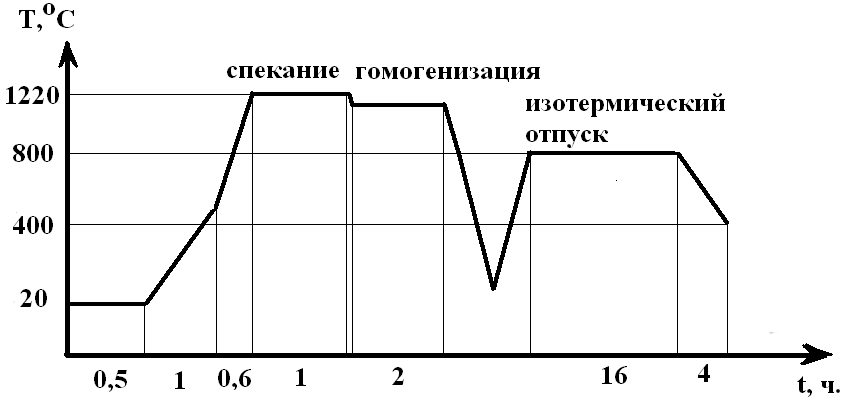

Э тапы

производства спеченных порошковых

магнитов системы (Sm,Zr)(Co,Cu,Fe)

тапы

производства спеченных порошковых

магнитов системы (Sm,Zr)(Co,Cu,Fe)

1) отливка, измельчение

2) спекание (текстурируют в м.п., ~1200˚C)

2)Гомогенизация >2 часов, охлаждение

3)Изотермический отпуск

4, 8, 12, 16 часов.

4)Отпуск с контролируемой

скоростью охлаждения

с 800 ºС до 400 ºС за 4 часа.

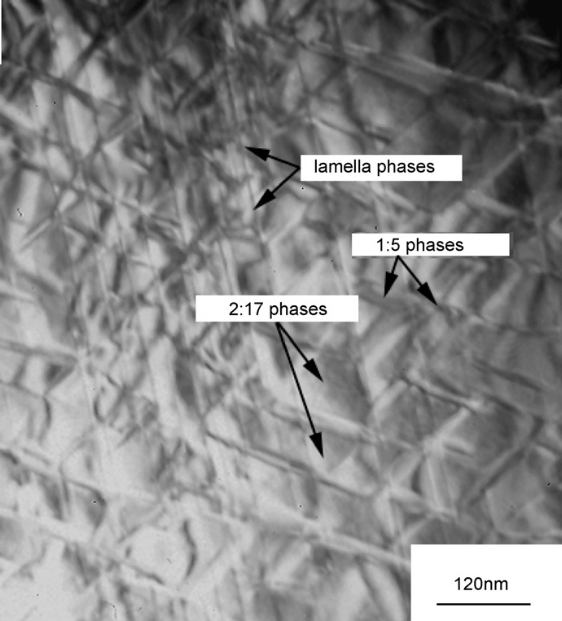

Структура спеченных порошковых магнитов системы (Sm,Zr)(Co,Cu,Fe) после изотермического отпуска.

Происходит размежевание составов (как в ЮМДК), при этом обратимо меняется состав, но не изменяется структура.

Выделяется ламельная фаза – полосы, проходящие через весь образец (~20% Zr, сложный стех. состав – считается Sm-Co-Zr 3:25). Структура спеченного магнита: ячейки диаметром 60-100 нм.

Процесс закрепления доменных стенок – лимитирующий (пологие петли гистерезиса).

22 Технология спекания и кривая Вестендорфа

Спекание текстурованных заготовок приводит к увеличению относительной плотности до 0,98 и позволяет получать температурно-стабильные магнитные характеристики. Так как спекание протекает при Т=1100С, это приводит к частичному окислению РЗМ, изменению исходного состава текстурованной заготовки и снижению магнитных свойств. Для предотвращений окисления РЗМ и уменьшения их содержания спекание проводят в инертной атмосфере. К исходному порошку добавляют порошок с большей окисляемостью, который при температурах спекания к тому же переходит в жидкое состояние. Такой метод получил название «жидкофазное спекание». К исходному порошку из SmCo5 добавляют небольшое количество порошка из Sm3Co, который содержит избыток Sm. Суммарное содержание самария в смеси порошков не превышает 37,4%. В процессе спекания легкоплавкая добавка расплавляется, и основной порошок SmCo5 находится как бы в окружении тонких жидких прослоек, обогащенных самарием. Контакт с жидкой фазой ускоряет диффузионные процессы, протекающие при спекании, и способствуют повышению относительной плотности. В результате спекания получают магниты с высокой относительной плотностью и содержанием самария около 34,3%, что обусловливает наилучший уровень магнитных свойств.

Но можно готовить порошки одного состава, содержащие некоторый избыток (до 37,2%) самария. В процессе спекания избыток самария связывал присутствующий в атмосфере печи кислород, а окончательный магнит получался заданного оптимального химического состава. В случае отсутствия легкоплавких добавок спекание происходит без локального подплавления- «твердофазное спекание».

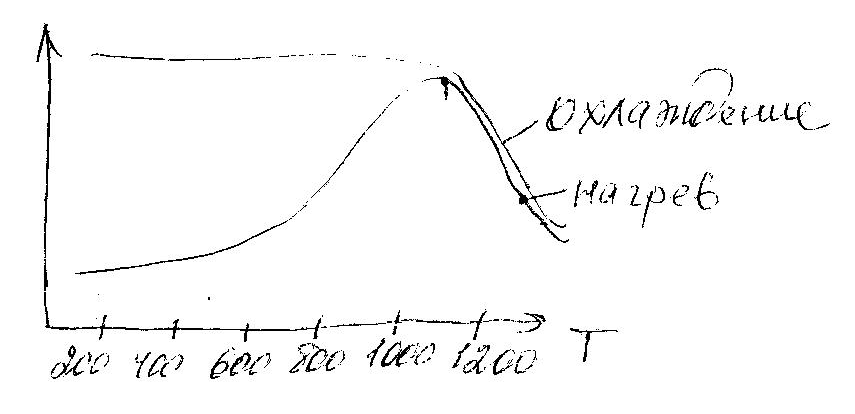

Кривая Вестендорфа: зависимость JHc от Т

Снижение магнитных свойств наиболее интенсивно происходит в процессе отжига при температурах 700-800 °С. Именно поэтому после отжига при оптимальной температуре охлаждение спеченных магнитов должно быть ускоренным.

Лекции: Получение SmCo5: использовать прессование магнитов нельзя, поры были сквозные => интенсивное окисление. Плотность магнитов была маленькая. При прессовании в магнитном поле возникает текстура.

При прессовании Т=1100С ( меньшей чем Тпл =1300) за счет диффузии происходит старение зерна, тогда плотность увеличивается до 7,3 г/см3 и увеличится термостабильность.

Твердофазное спекание – когда спекание предполагало, что сплав берется в избытке Sm37 ( то есть 37, а не 34,6).

Жидкофазное спекание делают для уплотнения магнита ( Sm 30 и 42%) => берем два сплава, в одном низкая Тпл (содержит легкоплавкую добавку), из диаграммы равновесия выбираем второй сплав, который бы придал большую плотность.