- •1 Виды магнитной анизотропии

- •2 Когерентный механизм перемагничивания.

- •3 Некогерентный механизм перемагничивания

- •1) Магнитная кристаллическая анизотропия

- •2) Магнитоупругая анизотропия

- •3) Анизотропия формы

- •4 Переходная доменная структура

- •5 Гистерезис, обусловленный трудностью зародышеобразования

- •Гистерезис, обусловленный трудностью зародышеобразования

- •6 Особенности процессов перемагничивания частиц с переходной доменной структурой

- •7 Влияние напряженности магнитного поля при намагничивании на гистерезисные характеристики частиц

- •8 Определение поля возникновения зародыша обратной намагниченности

- •9 Влияние размера частиц на величину поля образования домена обратной намагниченности.

- •13 Критерий лимитирующего звена процесса перемагничивания

- •17 Магнитные свойства соединений типа SmCo5

- •18 Магнитные свойства соединений типа Sm2Co17

- •Технология изготовления магнитов из сплавов Sm-Co-Cu.

- •22 Технология спекания и кривая Вестендорфа

- •23 Влияние исходного магнитного состояния на кривую намагничивания и магнитно-доменную структуру сплавов SmCo5

- •25 Методы определения магнитной текстуры спечённых магнитов

- •26 Технология производства магнитов Nd-Fe-b.

- •Технология получения бзмп

- •Составы сплавов:

- •27 Быстрозакаленные магниты Nd-Fe-b.

- •28 Магнитные свойства Sm2Fe17 – нитридов

- •29 Hddr – технология

- •30 Спин – ориентационный переход в Nd2Fe14b

17 Магнитные свойства соединений типа SmCo5

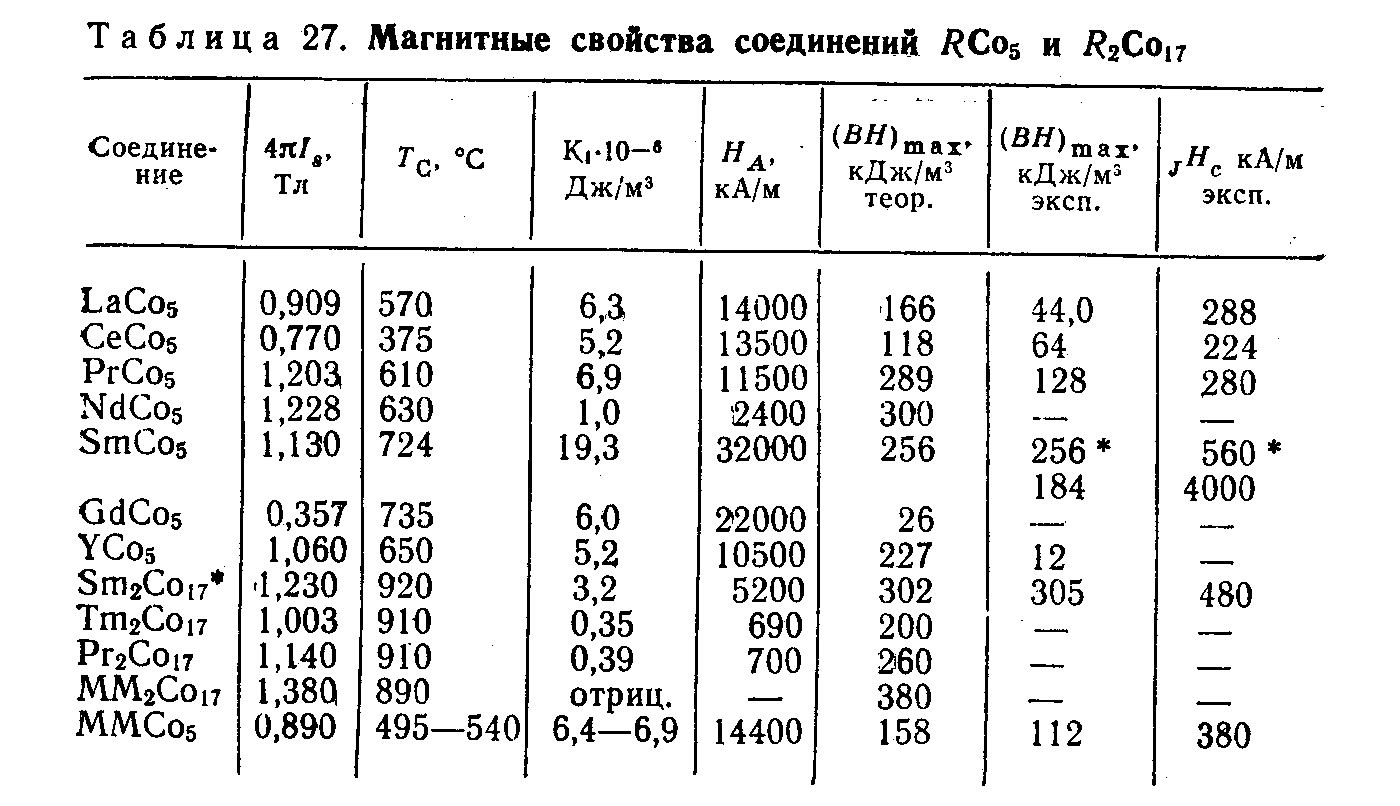

Магнитную структуру можно представить как две подрешетки, одна из которых включает Co, а другая Sm. Возникает положительные взаимодействия между атомами Co, атомами Sm, и «-» между Co и Sm. Sm является тяжелым РЗМ Ме с большим магнитным моментом, спиновый и орбитальный момент параллельны и полный момент атома J=L+S. Тогда отрицательное обменное взаимодействие приводит к антиферромагнитному упорядочению, что приводит к снижению суммарного магнитного момента. При этом возникает сильная температурная зав-ть намагниченности (4пIs от Т). В соединении SmCo5 сильная одноосная анизотропия, и самая высокая константа анизотропии К1=19,3*106 Дж/м3

Является высококоэрцитивным материалом.

Учебник: 4п Is = 1,13 Тл

TG = 724 С

HA = 32000 кА/м

(BH)max = 256 кДж/м3

JHC = 4000 кА/м

Лекции:

-Берут сплав с избытком Sm

-Литьё (перитектическое превращение)

-Гомогенизация 1200С

-Измельчение 40 минут

-Прессование в магнитном поле (прессование способствует встряхиванию частиц => улучшение текстуры)

-Нужно повернуть частицы => спекание 1080С 1 час.

-Охлаждение с контролируемой скоростью до 900С (охлаждение идет под защитой)

- Быстрое охлаждение до Ткомн Напускают газ аргон???

(BH)max = 20-23МГсЭ

JHC = 25 кЭ

Br =10 кГс

Петля у нетекстурованного материала намагничивается даже в поле анизотропии ( под углом 45 градусов)

W=YHcosφ

Прикладываются большие поля: 4п Is = 10,5 кГс => 11,2 кГс.

У SmCo5 высокая const анизотропии, от которой зависит стабильность, которая сильно зависит от Т => коэф индукции на 2 порядка выше, Ткюри=700С => работают при Т=300-400С и то не долго.

18 Магнитные свойства соединений типа Sm2Co17

Политипное соединение. Образуется по перитектической реакции. Магнитноосное соединение т.е не обладает осью легкого намагничивания.(монокристалл). Является наиболее перспективным материалом для изготовления постоянных магнитов.

Учебник: 4п Is = 1,23 Тл

TG = 920 С

HA = 5200 кА/м

(BH)max = 302 кДж/м3

JHC = 480 кА/м

К1=3,2*106 Дж/м3

-литьё 1300-1500С

-гомогенизация 1200С 1 час

- измельчение 40 минут

-текстурование (долен быть однофазный сплав)

- гомогенизация 1150С, 1-2 часа в среде аргона

- спекание 1100С, 1-5 часов

- быстрое охлаждение до 800С, 4-20 часов

- медленное охлаждение 100 С/час до 400С

- охлаждение на воздухе до Ткомн

Sm2Co17 = SmCo5 (гексагональная) + Sm2Co7 (тетрагон)

Лекции: Tс = 700 С

Br = 10-11 кГс

(BH)max = 25-32 МГсЭ

JHC = 25-35 кЭ

BHC=10кЭ

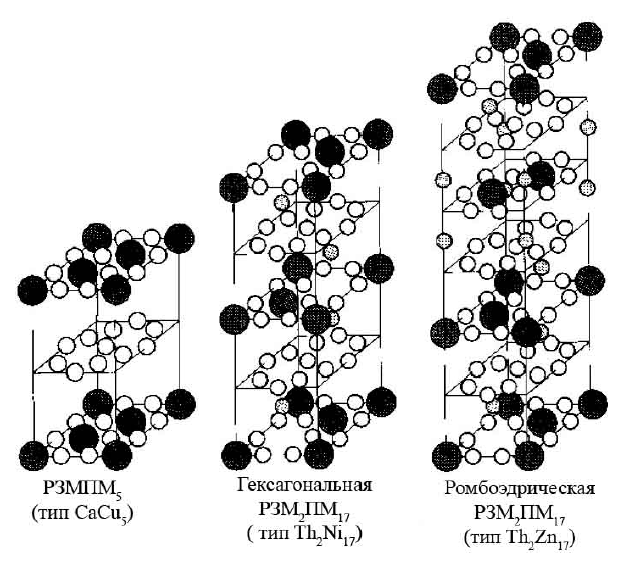

Существуют две модификации соединения Sm2Co17 – гексагональная и ромбоэдрическая.

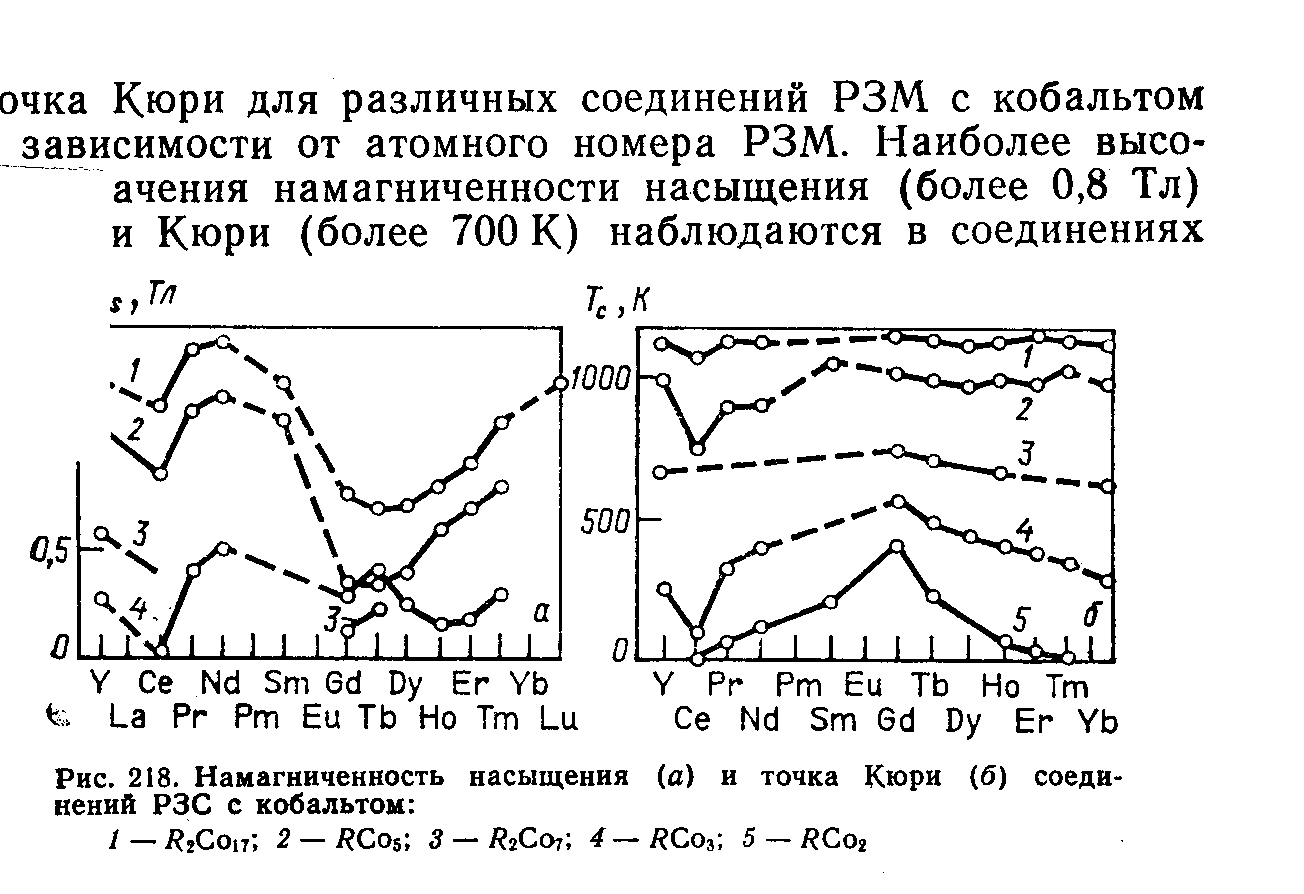

Намагниченность насыщения 1230 Тл, температура Кюри Тс=920 С. Это самые высокие свойства из всех соединений РЗМ – Со (см. табл.). Но коэрц сила не оч высокая 480 кЭ.

19 Технология спечённых магнитов SmCo5.

Важную роль в получении высоких магнитных характеристик спеченных магнитов играет температура спекания. Увеличение температуры спекания выше 1100 °С приводит к увеличению удельной намагниченности насыщения и относительной плотности магнитов. Повышение удельной намагниченности связывают с увеличением магнитной текстуры в процессе спекания. Однако, коэрцитивная сила достигает своего максимума в процессе спекания при температуре 1100°С, увеличение температуры спекания снижает коэрцитивную силу магнитов. Отсюда возникает необходимость для каждого состава сплавов устанавливать экспериментально оптимальную температуру спекания, обеспечивающую оптимальное сочетание магнитных характеристик.

Улучшить свойства спеченных магнитов можно путем дополнительной термообработки, заключающейся в отжиге при определенных температурах. Отжиг обычно проводят сразу после спекания. При этом магниты охлаждаются от температуры спекания до 850—925 °С со скоростью 1— 3°С/мин, выдерживаются при этой температуре заданное время и затем быстро охлаждаются до комнатной температуры. В результате такой термообработки на сплавах SmCo5 получена коэрцитивная сила Нс = 2400 кА/м. Медленное охлаждение после отжига снижает магнитные свойства, что связывают с протеканием эвтектоидного распада типа

SmCo5=>Sm2Co7+Sm2Co17.

Снижение магнитных свойств наиболее интенсивно происходит в процессе отжига при температурах 700-800 °С. Именно поэтому после отжига при оптимальной температуре охлаждение спеченных магнитов должно быть ускоренным.

Лекции: Если спекать магнит, а затем охладить до 900С с контролируемой скоростью, то у сплава будут хорошие свойства. В SmCo5 существует узкая область гомогенности. В Sm около 1% примесей, в Co = 0,5%. Для улучшения свойств добавляют лантан 3% (3х компонентная система), и проводят отпуск 350-450С для улучшения свойств.

Магнит изотропный, хрупкий. Намагниченность небольшая, поэтому добавляем: Sm(Fe,Co,Cu,Zr)7,4-7,6

Из твердого раствора выделяется структура с гексагональной решеткой и z- фаза (ГЦК), на которой закрепляется доменная стенка. Поле закрепления 35кЭ. Гистерезис определяется закреплением доменной стенки.

20 Технология измельчения и прессования сплавов магнитов SmCo5.

Нс сильно зависит от размера отдельных частиц. Соединения РЗМ с кобальтом очень хрупки, поэтому порошок из них получают путем механического дробления в различных мельницах: шаровых, вибрационных и механических ступах. Вид измельчения определяет оптимальное время измельчения и окончательные магнитные свойства. При грубых интенсивных режимах размола Нс порошка достигает своих максимальных значений после нескольких минут размола. Более мягкие режимы, например в шаровых мельницах, требуют размола в течение нескольких часов, при этом легче контролировать качество порошка в процессе размола. Для предотвращения окисления порошка при дроблении размол ведут в жидких средах (спирте, бензоле, толуоле), при этом улучшается остаточная намагниченность и прямоугольность петли гистерезиса порошка.

При длительном времени дробления наблюдается явление «перемола», когда Нс порошка↓ с ↑ продолжительности дробления. Явление «перемола» связывают с увеличением доли поверхностных слоев с повышенной плотностью дефектов при сильном измельчении порошка. Для частичного восстановления магнитных свойств такого порошка его обрабатывают в слабокислых растворах (рН ~4,5-5,0). В результате такой обработки происходит стравливание поверхностных искаженных слоев и удаление окислов. Для защиты поверхности частиц порошка от окисления наносят на поверхность тонкий слой металла, что позволяет увеличить Нс порошка.

Получение текстуры осуществляется путем прессования порошка в магнитном поле.

1. прямое прессование в металлической матрице

а) направление прессования перпендикулярно магнитному полю (рис. 220, а); Приложенное усилие при прессовании и магнитное поле взаимно перпендикулярны. В этом случае цепочки частиц, выстроившиеся вдоль поля, не разрушаются при механическом воздействии, что позволяет увеличить степень текстуры А до 0,9.

б ) направление прессования совпадает с направлением ориентирующего магнитного поля (рис в) направление прессования совпадает с направлением магнитного поля степень, текстуры А не превышает 0,8. Это связано с тем, что под действием магнитного поля порошинки выстраиваются своими осями легкого намагничивания по полю, образуя цепочки частиц. Однако, приложенное в этом же направлении усилие, приводит к нарушению ориентировки частиц и к ухудшению текстуры

2 изостатическое прессование в магнитном поле. (рис б)

Получены самые хорошие результаты, когда магнитное поле совпадает по направлению с действием усилий при прессовании.

Рис. 220. Схема текстуровапия порошковых магнитов: а — усилие прессования Р перпендикулярно магнитному полю Н: 6 — прессование в эластичной втулке; е — усилие Р параллельно полю Н (1 — полюса электромагнита; 2 — подвижной пуансон; 3 — металлическая матрица; 4 — магнит; 5 — неподвижный пуансон); 6 — эластичная втулка

Технология: Прессуемый порошок помещается не в саму пресс-форму, а в специальную эластичную втулку 6. Происходит прессование, усилие передается вдоль оси пресс-формы и через эластичную втулку по радиусам. Прессуемый порошок находится как бы в условиях всестороннего сжатия. Цепочки порошинок, выстраивающиеся под влиянием магнитного поля, не разрушаются, так как на них действует боковой подпор, передаваемый через эластичную втулку. В таких условиях прессования в магнитном поле 2400 кА/м и при давлениях около 3,0 ГПа удается получать степень текстуры до 0,96—0,98. Полученная текстурованная заготовка со степенью текстуры более 0,95 обладает, низкой ρотносит= 0,65—0,70. Её увеличивают методом всестороннего обжатия. Полученная после текстурования заготовка помещается в специальный контейнер, заполненный жидкой средой. Внутри контейнера создается давление. В результате всестороннего сжатия происходит уплотнение заготовки. Прессованный материал предохраняют от проникновения внутрь него сжимающей жидкости. При таком методе уплотнения путем всестороннего сжатия требуются очень высокие давления. Чтобы повысить относительную плотность от 0,7 до 0,85, необходимо приложить давление около 3,0 ГПа. При дальнейшем увеличении давления возрастание относительной плотности замедляется.

Лучший результат дает видоизмененный способ уплотнения, который можно назвать деформацией в условиях всестороннего сжатия. Схема, как и в первом случае уплотнения, текстурованная заготовка помещается в специальный гидростат. В результате перемещения пуансона в жидкости создается давление. Конструкция и размеры гидростата подбираются такими, чтобы к моменту создания давления внутри жидкости около 2,0 ГПа пуансон коснулся поверхности уплотняемой заготовки. При дальнейшем увеличении нагрузки одновременно с увеличением всестороннего обжатия происходит деформация (осадка) заготовки под непосредственным действием опускающегося пуансона. Происходит деформация заготовки в условиях увеличивающегося по мере увеличения степени деформации всестороннего сжатия. Таким способом при осадке заготовки на 25—30% в процессе приложения нагрузки до 3,5 ГПа можно увеличить относительную плотность от 0,7 до 0,95—0,98. На порошковых магнитах из SmCo5 после изостатического прессования в магнитном поле и уплотнения путем деформации в условиях всестороннего сжатия были получены высокие магнитные свойства: максимальная магнитная энергия (BН)max около 190 кДж/м3, остаточная индукция 0,93—0,95 Тл и коэрцитивная сила 620—640 кА/м.

Недостатком прессованных магнитов является сложность технологии прессования для получения высокой плотности. Кроме того, прессованные магниты обладают низким уровнем стабильности магнитных свойств при повышении температуры их эксплуатации. Например, магнитная энергия прессованных магнитов из SmCo5 за 30 ч при температуре около 150С снижается почти вдвое.