- •1. Качество обработанной поверхности.

- •1.2 Наклеп

- •1.3 Остаточное напряжение в поверхностном слое после обработки резанием.

- •2. Виды стружки

- •3. Износ режущего инструмента

- •3.1 Физическая природа изнашивания инструмента

- •3.2 Зависимость износа от времени

- •3.3 Влияние различных факторов на стойкость инструмента

- •4. Силы, действующие на режущий клин инструмента

- •4.1 Напряжения, действующие в плоскости скалывания

- •4.2 Силы резания при точении

- •4.3 Схема электроиндуктивного датчика

- •4.4 Графоаналитический метод обработки опытных данных (на примере сил резания)

- •4.5 Влияние различных факторов на силы резания

- •5. Скорость резания при точении

- •6. Расчет режимов резания

- •7. Штучное время и основное технологичное время

- •8. Фрезерование

- •8.1 Геометрические параметры режущей части фрез

- •8.2 Особенности процесса фрезерования

- •8.3 Элементы режима резания при фрезеровании

- •8. 4 Элементы срезаемого слоя при фрезеровании

- •8.5 Основное технологическое время при фрезеровании

- •8.6 Силы резания при фрезеровании

- •8.7 Мощность механизма главного движения

- •8.8 Износ и стойкость фрез

- •8.9 Особенности процесса фрезерования.

- •9. Зубонарезание

4.2 Силы резания при точении

P z

– касательная, действующая в направлении

траектории главного движения и поэтому

определяет мощность и крутящий момент,

необходимый для процесса резания.

z

– касательная, действующая в направлении

траектории главного движения и поэтому

определяет мощность и крутящий момент,

необходимый для процесса резания.

Px – сила подачи, действующая в направлении подачи.

PY – радиальная сила, направленная нормально к обработанной поверхности. Эта сила стремится прогнуть изделие и влияет на точность.

Сила

резания

![]()

![]()

При точении Pz является максимальной

Px = (0,2…0,4) Pz; PY = (0,3…0,5) Pz

Мощность, затрачиваемая на процесс резания, называется эффективной мощностью.

Nэ = N Pz + N PY + N Px N Pz = Pz V / 102 *60 кВт

Pz – в кГс; V – м / мин

Мощность, затрачиваемая на движение подачи N Px = Px S n / 1000* 60*102 кВт; S – мм/об; n – об/мин.

N Px << N Pz – т.к. скорость хода не намного меньше скорости резания.

N PY = PY ·0 = 0 мощность не затрачивается, так как нет скорости.

N э = Pz·V/102·60

Мощность станка N ст = N э / n , где n – к.п.д. станка

Для измерения сил резания применяются динамометры. По конструкции они разделяются: на одно, двух и трехкомпонентные. По принципу действия различаются на гидравлические, механические, электрические.

4.3 Схема электроиндуктивного датчика

При действии силы Pz изменяется воздушный зазор между якорем и сердечником, это приводит к изменению индуктивности обмотки, что и фиксируется электрическим прибором.

Тарирование динамометра заключается в нагружении его известными силами и записи соответствующих показаний прибора, по данным строится тарировочный график.

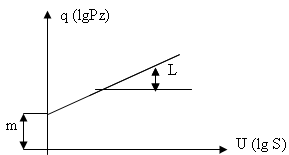

4.4 Графоаналитический метод обработки опытных данных (на примере сил резания)

З ависимость

степенная

ависимость

степенная

Pz → S при V, t = const

Pz1→ S1

Pz2→ S2

Pz3 → S3

Pz = Сp SYp определим CP u Yp

lg Pz = lg Cp + Yp lg S

q = m + Yp U

tg L = Yp m = lg Cp

Опытная формула Pz

Pz = Cp·tX p·SYp·Kp кГс

Cp – коэффициент, учитывающий физико – механические свойства обрабатываемого материала.

t – глубина резания, мм.

S – подача, мм/об

Xp, Yp – показатели степени

Kp – коэффициент, учитывающий все остальные условия обработки (геометрию инструмента, СОЖ, состояние материала).

При обработке углеродистых сталей

Cp = 300; Xp = 1; Yp = 0,75

4.5 Влияние различных факторов на силы резания

а)

скорость резания. изменяется

усадка стружки

изменяется

усадка стружки

б) физико- механические свойства обрабатываемого материала

Pz =Cp бв0,35

в) глубина резания и подача г) передний угол

X

p

=1 Yp

= 0,75

p

=1 Yp

= 0,75

д) угол в плане е) износ инструмента

ж

)

СОВ и СОЖ.

)

СОВ и СОЖ.

При обработке углеродистых сталей уменьшает усилие резания на 15…20%, при обработке жаропрочных сталей возможно увеличение усилий на 10 %.

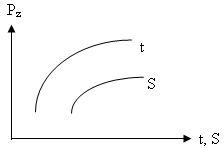

5. Скорость резания при точении

Связь между скоростью резания и стойкостью установлена экспериментально.

V1·Tm1 = V2·T2m = Vn Tnm = A = const

Данная зависимость между V и T называется законом скорости – стойкость.

Произведение скорости резания на соответствующую стойкость в степени «m» – есть величина постоянная. V1 = A / T1m

А – коэффициент пропорциональности, учитывающий влияние всех факторов.

m – показатель относительной скорости, и зависит от свойств инструментального материала и в частности от красностойкости (теплостойкости). Чем выше теплостойкость, тем выше показатель «m».

При обработке углеродистых сталей инструментом из Р18 m = 0,125.

Инструментом из ВК и ТК m = 0,2…0,25

V1 / V2 = (T2 / T1)m; V2 = V1 (T1 / T2)m; T2 = T1 (V1 / V2)1/m

V = A/ T 1/ 8; T = A/ V8 – при обработке стали резцом из Р18

При ↑ периода стойкости в 2 раза знаменатель выражения ↑ в 1,09 раза, а при ↑ V в 2 раза – в 256 раз. Таким образом, стойкость незначительно влияет на изменение скорости резания, а изменение скорости резания вызывает очень большое изменение стойкости. Данный закон справедлив для определенного диапазона.

Стойкость выбирается по справочнику:

Для проходных, подрезных и др. Т = 30…45 мин

Для фасонных Т = 120 мин

Все факторы, влияющие на изменение стойкости, так же влияют на скорость резания. Скорость резания назначается по опытным данным.

V = Cv / Tm·tXv·SYv·Kv м/мин

Где Cv – коэффициент, учитывающий физико - механические свойства обрабатываемого материала. Значение Cv, m, Xv, Yv приводятся в справочниках для стандартных условий

Kv – коэффициент, учитывающий изменения условия обработки.

При точении углеродистых сталей Xv = 0,15; Yv = 0,3

Kv = Kr·Kg·Kч·Kч1·Km·Kl·Ko·Kh·Kn

Где Kr – коэффициент, учитывающий радиус скругления при вершине;

Kg – коэффициент, учитывающий сечения державки

Kч; Kч1 – коэффициент, учитывающий главный и вспомогательный углы в плане

Km – коэффициент, учитывающий состояние обрабатываемого материала

Kl – коэффициент, учитывающий состояние поверхностного слоя

Ko – коэффициент, учитывающий влияние СОЖ

Kh – коэффициент, учитывающий допускаемую величину износа

Kn – коэффициент, учитывает вид обработки.

Эта формула справедлива для определенного вида обработки.