- •Методические указания и задания по курсовой работе. Содержание

- •Общие указания

- •Организация однопредметной поточной линии

- •1.1. Порядок организации работы поточной линии

- •Расчет такта выпуска детали

- •1.3 Расчет потребного количества оборудования и его загрузки

- •1.4. Планирование расположения оборудования, выбор и расчет транспортных средств

- •1.5. Построение графика работы поточной линии

- •1.6. Расчет заделов на поточной линии

- •1.7. Расчет численности основных рабочих

- •1.8. Определение фонда заработной платы (фзп) основных производственных рабочих

- •1.9. Калькулирование себестоимости изготовления детали

- •1.10. Калькулирование себестоимости незавершенного производства

- •1.11. Технико-экономические показатели поточной линии

- •Приложения

- •(Вариант выбирается по последней цифре шифра)

- •Вариант 1

- •Приложение 3 График многостаночного обслуживания

- •Приложение 4 Фрагменты планов расположения оборудования на поточной линии

- •Приложение 5 График работы поточной линии

- •Приложение 6 График изменения оборотного задела

- •Приложение 7 График работы линии, совмещенный с графиком движения оборотных заделов

- •Бюджет времени одного рабочего на год

- •Состав фонда заработной платы основных рабочих

- •Расчет годового фонда заработной платы (в рублях)

- •Часовые тарифные ставки (в рублях) для рабочих предприятий машиностроения (станочники)

- •Контуры наиболее распространенных станков

- •Минимальные расстояния между станками и элементами здания

- •Нормативы стоимости промышленных зданий, дорогостоящих инструментов, инвентаря и транспортных средства

- •Титульный лист (оформление):

- •Курсовая работа

- •Тема: “Организация поточного производства”

1.3 Расчет потребного количества оборудования и его загрузки

В реальной действительности после расчета такта выполняется один из самых трудоемких и ответственных этапов проектирования поточной линии – разработка технологического процесса изготовления изделия (обработки деталей, сборки узла и т. п.). При этом не просто выбирается наиболее экономичный вариант процесса, но и проводится его синхронизация, т. е. доведение продолжительности каждой операции до величины, равной или кратной расчетному такту выпуска изделий. В целях синхронизации операций технологи используют самый разнообразный арсенал технических средств. В их числе выбор оборудования, концентрация и дифференциация процесса, укрупнение и разукрупнение операций, применение специальных инструментов и приспособлений и многое другое.

В курсовой работе разработка технологического процесса и его синхронизация – непосильная для студента задача. Поэтому ему дается технологический процесс в готовом виде. Он должен лишь определить, сколько единиц оборудования требуется для выполнения каждой операции и в какой мере оно будет загружено. На основании полученных результатов принимается решение о том, какой будет проектируемая линия непрерывно-поточной или прерывно-поточной.

Результаты расчета потребного оборудования и степени его загрузки по каждой операции и линии в целом рекомендуется оформлять в виде табл.1. Здесь на условном примере показаны результаты расчета оборудования для некоторой линии, на которой такт выпуска изделий составляет 4 мин., а технологический процесс насчитывает 7 операций.

Расчетное, т.е. теоретически необходимое, количество единиц оборудования cip для выполнения каждой i-й операции определяется как отношение ti/r, где ti – норма времени на данную операцию, а r – такт выпуска изделий.

Только при идеальной синхронизации, когда продолжительность операции в точности равна или кратна такту, cip оказывается целым числом. На практике идеальная синхронизация не достижима. Расчетное число единиц оборудования в подавляющем большинстве случаев оказывается дробным числом. А принятое cin получается округлением его до целого. В связи с этим возникает вопрос о правилах округления.

Эти правила выработаны практикой. Операция считается синхронизированной, если коэффициент загрузки оборудования находится в пределах 0.9 i 1.1, а последний равен отношению cip/cin. Такое отклонение коэффициента загрузки от единицы (при идеальной синхронизации) допустимо и приемлемо в связи с неизбежным отклонением фактической выработки рабочего до данной операции от нормативной. А оно объясняется двумя причинами: погрешностями в нормировании (в установлении норм времени и норм выработки) и различием индивидуальных психофизиологических особенностей самих рабочих.

С учетом указанных отклонений и принимается решение об округлении. Если, например, cp = 3,3, то cn = 3, ибо не превышает 1,1. Если же cp = 2,3, то cn = 3, т.к. при cn = 2 коэффициент выйдет за допустимые пределы.

Таблица 1

Расчет потребного оборудования и степени его загрузки

по каждой операции и линии

-

№ операции

i

Норма времени

ti, мин

Количество единиц оборудования

Коэффициент

загрузки i

расчетное

cip

принятое

cin

1

6.0

1.5

2

0.75

2

12.8

3.2

3

1.06

3

4.8

1.2

2

0.60

4

2.0

0.5

1

0.50

5

7.6

1.9

2

0.95

6

5.6

1.4

2

0.70

7

8.4

2.1

2

1.05

Итого :

=

11.8

=

11.8

=

1.4 = 0.84

=

1.4 = 0.84

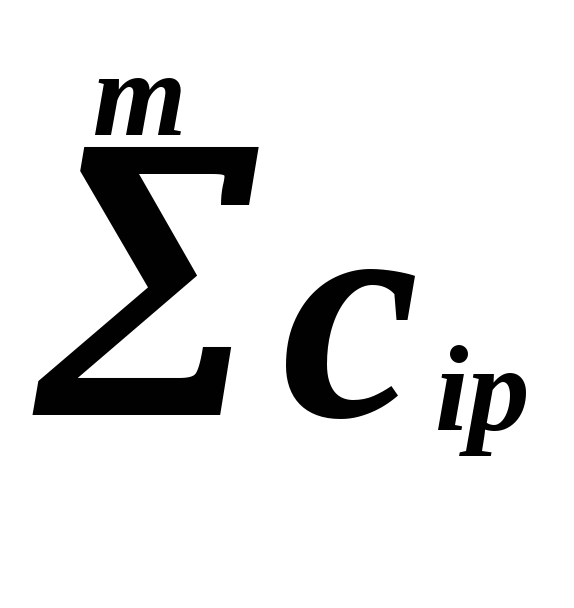

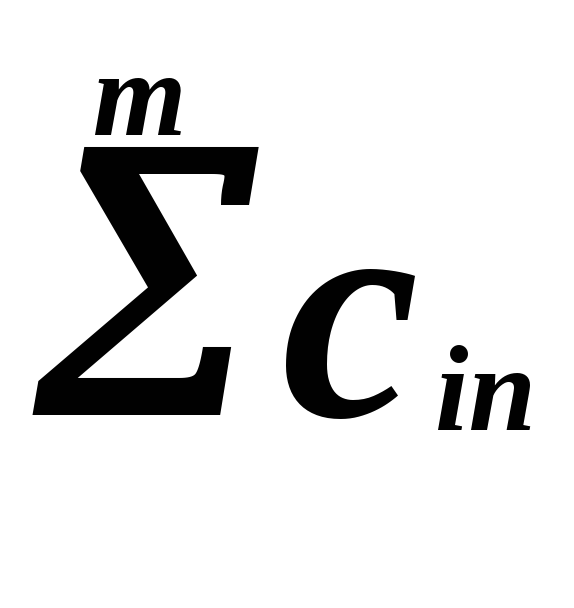

Расчет количества оборудования на каждой из операций дает возможность определить и общее его количество на линии, а также средний коэффициент его загрузки, который равен отношению

![]() /

/![]() ,

,

где m – число операций технологического процесса.

По данным табл.1 принимается решение о том, будет ли проектируемая линия непрерывно-поточной или прерывно-поточной. В приведенном выше числовом примере видно, что только три операции из семи оказались синхронизированными (0,9 i 1,1). В этих условиях приходится выбирать прерывно-поточную линию.

Количество единиц оборудования на линии далеко не всегда соответствует количеству рабочих мест. На поточных линиях вследствие механизации и автоматизации производственных процессов часто один рабочий в состоянии обслуживать одновременно несколько единиц оборудования, составляющих одно рабочее место.

Многостаночное (многоагрегатное) обслуживание принципиально возможно тогда, когда часть операции выполняется без непосредственного участия в ней рабочего, т.е. когда некоторое время станок работает в автоматическом режиме, а рабочий лишь наблюдает за производственным процессом. Причем это время (на металлорежущих станках – основное машинное время) должно быть, как правило, больше или в крайнем случае равно времени выполнения всех других частей операции (времени занятости рабочего). Время занятости включает в себя вспомогательное время, время на задержку внимания, т.е. наблюдения за работой станка в автоматическом режиме в течение 5-6с, а также время для перехода от одного обслуживаемого станка к другому.

Нетрудно догадаться, что число станков, которые дополнительно может обслуживать один рабочий, тем больше, чем больше основное машинное время t0 и чем меньше время занятости рабочего tз. А общее число станков, которые в состоянии обслужить один рабочий (норма многостаночного обслуживания cм), будет на единицу больше:

cм = t0/ tз + 1.

Найденная таким образом норма обслуживания называется расчетной. Она не зависит ни от количества станков-дублеров на данной операции (ci), ни от коэффициента их загрузки i.. К тому же она чаще всего оказывается дробным числом. Принятая норма обслуживания cм является, естественно, целым числом. Однако это число получается не простым округлением расчетной нормы обслуживания, а выбирается с учетом количества станков на рассматриваемой операции и коэффициента их загрузки до и после перехода на многостаночное обслуживание.

Проиллюстрируем сказанное на условном примере. Представим себе, что одна из операций поточной линии имеет следующие временные характеристики, мин: tоп = 6,5; t0 = 4,8; tз = 1,8.

Расчетная норма многостаночного обслуживания см в данном случае составляет см = 4,8/1,8 + 1 = 3,66. Какой в данном примере может быть принята, норма обслуживания ?

Если на операции занято два или три станка, то и принятая норма обслуживания будет соответственно 2 или 3. В общем виде это условие можно записать так: если см сi, то см = сi. Иными словами, округление расчетной нормы обслуживания в меньшую сторону возможно всегда.

Теперь рассмотрим случай, когда на операции занято четыре станка. Естественным является желание поручить их обслуживание одному рабочему, т.е. получить принятую норму обслуживания 4 путем округления расчетной 3,66 в большую сторону. Возможно ли это при таком условии?

При увеличении нормы обслуживания по сравнению с расчетной неизбежны простои станков, в чем легко убедиться при рассмотрении графиков многостаночного обслуживания трех и четырех станков (приложение 3 варианта а и б). В первом случае периодичность обслуживания каждого станка равна оперативному времени 6,5 мин и они работают без простоев. Во втором случае периодичность обслуживания 7,2 мин. больше оперативного времени. Часть времени каждый станок простаивает в ожидании подхода к нему рабочего. Вследствие многостаночного обслуживания коэффициент загрузки станков м составляет 6,5/7,2 = 0,90. Остается сравнить его с тем коэффициентом, который был определен при расчете числа станков на данной операции. Он обозначается i и определяется отношением cip/cin. По смыслу i – это минимальный коэффициент загрузки оборудования

i-й операции, при котором гарантировано выполнение сменного задания, диктуемого тактом выпуска изделий на линии.

Отсюда следует логический вывод: принятая норма обслуживания может быть больше расчетной только в том случае, если коэффициент загрузки оборудования м, обусловленный многостаночным обслуживанием, будет больше или равен коэффициенту загрузки оборудования i, равному отношению cip/cin. В противном случае округление расчетной нормы обслуживания в большую сторону недопустимо.

В результате расчета норм многостаночного обслуживания определяется число рабочих мест на линии, которое, как будет показано далее, является базой для установления явочного числа рабочих на линии.

В заключение отметим, что многостаночное обслуживание не рекомендуется применять на операциях с оперативным временем менее трех минут, так как оно приводит к излишне высокой интенсивности труда рабочих.

Расчет нормы многостаночного обслуживания в курсовой работе осложняется иногда из-за отсутствия необходимых нормативов. В технологическом процессе обработки детали нередко указываются только нормы штучного и основного машинного времени. Между тем, как упоминалось выше, для расчета нормы обслуживания надо обязательно знать время занятости рабочего на рассматриваемой операции. А оно представляет сумму вспомогательного времени, а также времени на задержку внимания после перевода станка на работу в автоматическом режиме и времени перехода рабочего от одного обслуживаемого станка к другому. Вспомогательное время можно найти по норме штучного времени. Учитывая, что дополнительное время при нормировании определяется в долях оперативного, и принимая его равным 0,12tоп, по норме штучного времени находят tоп. Оно равно отношению tоп = tш/1,12. Тогда по норме основного времени легко определяется вспомогательное время : tв= tоп – tо. Для расчета времени занятости к вспомогательному времени добавляется время на задержку внимания и время на переход к очередному станку, которые в сумме составляют от 0,2 до 0,3 мин. Иначе говоря,

tз = tв+(0,2…0,3) мин.