- •Пермский государственный технический университет

- •Лекция № 24 - 25

- •Долинов д.Л.

- •Сущность и классификация сварочных процессов.

- •Виды сварочных соединений и швов.

- •Строение металла в зоне сварки.

- •Первый учебный вопрос. Сущность и классификация сварочных процессов

- •Классификация способов сварки

- •Вывод: Виды сварных соединений и швов учитываются при выборе вида сварки. Третий учебный вопрос. Строение металла в зоне сварки

- •Источники тока для дуговой сварки

- •Ручная дуговая сварка

- •Дуговая сварка в защитных газах

- •Лазерная сварка

- •Диффузионная сварка в вакууме

- •Сущность процесса газовой сварки и резки.

- •Свойства ацетилена и его получение

- •Технология газовой сварки

- •Вывод: Технология пайки является распространенным и несложным технологическим процессом в производстве и быту. Заключение.

- •Разработал:

Классификация способов сварки

В настоящие время насчитывается несколько десятков способов сварки и их разновидностей. Все они классифицируются по методу объединения соединяемых поверхностей на два основных способа:

− сварка плавлением (без давления), − сварка давлением (без оплавления).

В зависимости от вида энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса:

-

термический класс − относятся виды сварки, осуществляемые плавлением свариваемых поверхностей с использованием тепловой энергии;

-

термомеханический класс − относятся виды сварки, осуществляемые с использованием тепловой энергии и давления;

-

механический класс − относятся виды сварки, осуществляемые с использованием механической энергии и давления.

Сварка плавлением по виду энергии для нагрева металла. По этому признаку все способы сварки можно объединить в четыре основные группы:

− электрические (дуговая, контактная, плазменная, , индукционная),

− химические (газовая, термитная),

− механические (холодная, трением, ультразвуковая, кузнечная),

− лучевые (электронная, лазерная, фотонная, световая).

п о

способу защиты свариваемого металла

и сварочной ванны от окружающей атмосферы:

сварка в вакууме, в защитном газе, под

флюсом.

о

способу защиты свариваемого металла

и сварочной ванны от окружающей атмосферы:

сварка в вакууме, в защитном газе, под

флюсом.

По непрерывности процесса: непрерывные способы, прерывистые способы.

По степени механизации сварка подразделяется на следующие виды: ручная сварка, механизированная сварка, автоматизированная сварка, автоматическая сварка.

В ывод:

Сварка является важным технологическим

процессом. Чтобы правильно выбирать

оптимальные режимы сварки, для получения

качественных швов необходимо изучать

процессы протекающие в зоне сварки.

ывод:

Сварка является важным технологическим

процессом. Чтобы правильно выбирать

оптимальные режимы сварки, для получения

качественных швов необходимо изучать

процессы протекающие в зоне сварки.

Второй учебный вопрос.

Виды сварочных соединений и швов

В

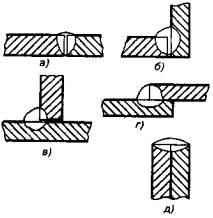

Рис.2. Типы сварных

соединений

Стыковое соединение - сварное соединение (а) наиболее распространено, поскольку имеет ряд преимуществ перед другими видами соединений. Условные обозначения стыковых соединений: С1−С48.

Угловое соединение - сварное соединение двух элементов, расположенных под углом друг к другу (б). Условные обозначения угловых соединений: У1 − У10.

Тавровое соединение − это соединение, в котором к боковой поверхности одного элемента под углом приварен торцом другой элемент (в). Условные обозначения: Т1 − Т8.

Нахлесточное соединение - соединяемые элементы расположены параллельно и частично перекрывают друг друга (г). Условные обозначения: H1 − Н9.

Торцовое соединение − это соединение, в котором боковые поверхности элементов примыкают друг к другу (д). Условных обозначений в стандарте пока нет.

Сварным швом называют участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением.

Различают три вида швов:

-

стыковой шов − шов стыкового соединения;

-

угловой шов − шов углового, нахлесточного или таврового соединения;

-

точечный шов − шов, связь осуществляется сварными точками.

Классификация сварных швов идет по различным признакам.

I. Классификация по подготовке кромок перед сваркой:

а) для стыковых соединений: шов с отбортовкой, без разделки кромок, с V-образной односторонней разделкой кромок, с V-образной двухсторонней разделкой кромок, шов с X-образной разделкой кромок, шов с U-образной разделкой кромок.

б) для угловых и тавровых соединений.

в) для нахлесточных соединений: шов без разделки кромок, шов с односторонней нахлесткой, шов с двухсторонней нахлесткой.

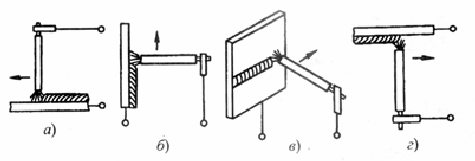

II. по положению швов в пространстве в момент выполнения сварки:

− нижние швы (в нижнем положении) (рис. 3, а.), − вертикальные швы (рис. 3, б.),

− горизонтальные швы (рис. 3, в.), − потолочные швы (рис. 3, г.).

Наиболее удобно сваривать нижние швы, так как расплавленный металл не вытекает из кратера. Сложнее сваривать вертикальные и горизонтальные швы. Их выполняют очень короткой дугой и электродами диаметром не более 5 мм. Но наиболее трудно сваривать потолочные швы, у которых кратер расположен дном кверху. Потолочные швы сваривают самой короткой дугой и электродами диаметром не более 4 мм, что облегчает переход капли с электрода на изделие.

Рис.

3. Пространственные положения при сварке а

нижнее, б

вертикальное, в

горизонтальное, г

потолочное

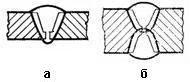

III. Классификация по условию выполнения швов:

− односторонние швы (рис. 4, а.), − двухсторонние швы (рис. 4, б.).

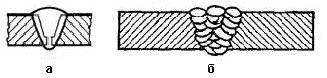

IV. Классификация по количеству слоев:

− однослойные

швы (рис.

5, а.), −

Рис.

4. Виды швов по условию Рис. 5. Виды

швов по количеству слоев

выполнения

V. Классификация по протяженности:

− непрерывные швы, сварные швы без промежутков по длине;

− прерывистые швы, сварные швы с промежутками по длине.

VI. Классификация по условию работы швов:

− рабочие шва, разрушение этих швов приводит к разрушению конструкции.

− прихватывающие, предназначены для скрепления деталей перед сваркой.