- •17. Виробничий процес механічної обробки фрезеруванням. Інструмент, обладнання.

- •18. Виробничий процес обробки виробів на токарних верстатах. Інструмент. Обладнання.

- •19. Методи виявлення виробничих похибок та шляхи підвищення точності механічної

- •20. Методи розрахунку припусків заготовок для механічної обробки деталей.

- •21. Методика розрахунку розмірних ланцюгів при зміні технологічної бази на основі повної та неповної взаємозамінності

- •22. Вибір технологічного устаткування, інструменту та оснастки для виготовлення деталей штампуванням

- •23. Методи розрахунку технологічних допусків при багатоопераційному процесі виготовлення реа.

- •24. Виробничий процес виготовлення заготовок і деталей методом холодної штамповки.

17. Виробничий процес механічної обробки фрезеруванням. Інструмент, обладнання.

Фрезерування застосовують для обробки плоских і фасонних поверхонь, пазів, канавок, виступів, зубчастих коліс, зовнішніх та внутрішніх різьб. Фрезерування здійснюється ріжучим інструментом - фрезою, яка представляє собою тіло обертання, на твірній і (або) торцевій поверхні якого розміщені ріжучі зуби. Фрези (рис.2.14) є циліндичні (а), дискові (б), кінцеві (в), торцеві (г) і фасонні (д).

Фрезерування пазів виконують дисковими фрезами на горизонтально-фрезерних верстатах. Фрезерування зубів коліс виконують спеціальними модульним фрезами (дисковими і черв'ячними) в спеціальних пристосуваннях.

Фрезерування розділяють на чорнове, чистове і тонке. Чорнове фрезерування застосовують для попередньої обробки заготовок. Чистове фрезерування застосовують для кінцевої обробки або перед оздоблювальною роботою. Тонке фрезерування застосовують для точної і оздоблювальної обробки. Його виконують, як правило, фрезами, які складаються із корпусу із закріпленими в ньому двома-трьома різцями. Різці такої фрези встановлені на різних відстанях від осі обертання фрези і від оброблюваної поверхні. Найближчий до осі обертання різець є чистовим, а решта - чорновими. Для тонкого декоративного фрезерування плоских поверхонь деталей із кольорових металів і сплавш (від Ra=0,160 до Ra-0,020 мкм) застосовують фрези, оснащені алмазними різцями. Фрези виготовляються із інструментальних сталей типу У12А, 9ХС, Р9, Р18, твердих сплавів ВК6, ВК6М, твердість яких досягає 61 ...65 HRC, Фрези виконують збірними або з одного матеріалу, якщо використовують інструментальні сталі.

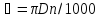

Швидкість

різання при фрезеруванні визначають

за формулою: ,

де

п-

число обертів шпінделя.Нормування

машинного часу при фрезеруванні

визначається розрахунковим

шляхом:Tm=(L/Sm)i,де

L

- довжина шляху інструмента в процесі

фрезерування;

і -

число проходів; Sm

- подача

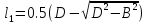

деталі в мм/'хв.Величина врізки для

циліндричного фрезерування залежить

від діаметра фрези і глибини фрезерування

t :

,

де

п-

число обертів шпінделя.Нормування

машинного часу при фрезеруванні

визначається розрахунковим

шляхом:Tm=(L/Sm)i,де

L

- довжина шляху інструмента в процесі

фрезерування;

і -

число проходів; Sm

- подача

деталі в мм/'хв.Величина врізки для

циліндричного фрезерування залежить

від діаметра фрези і глибини фрезерування

t :

.

Для

торцевого симетричного фрезерування

.

Для

торцевого симетричного фрезерування

,

де

В

- ширина фрезерування, мм.

Приклад обладнання: Горизонтально-фрезерний

верстат 6К81Г. Точність і чистота поверхні

при фрезеруванні:Чорнове – точність

H14-чистота

поверхні по Ra

25

;Чистове – точність H12

– H11-

чистота

поверхні по Ra

6,3 –

3,2.

,

де

В

- ширина фрезерування, мм.

Приклад обладнання: Горизонтально-фрезерний

верстат 6К81Г. Точність і чистота поверхні

при фрезеруванні:Чорнове – точність

H14-чистота

поверхні по Ra

25

;Чистове – точність H12

– H11-

чистота

поверхні по Ra

6,3 –

3,2.

18. Виробничий процес обробки виробів на токарних верстатах. Інструмент. Обладнання.

Токарні верстати призначенні для обробки деталей типу тіл обертання, що мають циліндричні, конічні, фасонні, сферичні, гвинтові поверхні, а також торцеві поверхні. Основними інструментами при роботі на токарних верстатах є різці, свердла, зенкери, розвертки, мітчики, плашки. При використанні спеціальних пристосувань на токарних верстатах проводять зовнішнє і внутрішнє шліфування, свердління глибоких отворів, обкатування і розкатування, витяжку, фрезерування та інші операції. Число операцій при токарній обробці та їх послідовність залежать від конфігурації, точності і якості поверхонь оброблюваних деталей. Орієнтовні дані про точність обробки зовнішніх та внутрішніх поверхонь на верстатах токарної групи наведені в табл.2.4.

На поверхні прутка, що піддається токарній обробці, не допускаються забоїни, згини, сліди корозії, еліпсність. Тому заготовки можуть попередньо шліфуватися на безцентрових верстатах, а дроти - вирівнюватися на волочильних верстатах.

Кількість деталей, що можна одержати із прутка знаходять за формулою:

де L - довжина прутка; а- відходи на заточку кінця прутка; b- відходи на зажим прутка в патроні; l- довжина заготовки деталі; у- відходи при відрізці заготовки, які рівні ширині ріжучої кромки відрізного різця (в межах 0,6...2,5 мм).

Свердління, зенкерування, розвертування. За призначенням і конструкцією ріжучі інструменти - свердла поділяють на спіральні (гвинтові), перові, твердосплавні з прямими, косими і гвинтовими канавками, свердла для глибокого і кільцевого свердління, центровочні і спеціальні. Основні частини свердл: ріжуча, напрявляюча, робочу, шийку, лапка.

Свердління отворів проводиться ліво- чи праворіжучими свердлами, закріпленими в цангах шпінделя. При свердлінні глибоких отворів необхідно періодично виводити свердло із отвору для виймання стружки.

Для обробки твердих поковок, відлитків і заготовок із твердих неметалевих матеріалів, коли необхідна підвищена жорсткість інструменту, застосовують свердла у виді пера. їх виготовляють із швидкоріжучої сталі і твердого сплаву суцільними або збірними. Для обробки отворів в крихких неметалевих матеріалах (ситал, кераміка, кварц тощо) застосовують трубчасті перфоровані свердла; для обробки пластмас застосовують свердла із спеціальною формою заточки; для обробки отворів в друкованих платах використовують комбіновані твердосплавні свердла.

Нарізання різі здійснюється методом обгону, який полягає в наступному. При нарізанні правої різі шпіндель різьбонарізного, пристосування з плашкою чи мітчиком повертається в тому ж напрямку,, що і головний шпіндель з числом обертів на 10...30% більшим. Після нарізання різі повертання шпінделя зменшується на 40...50%. При нарізанні лівої різі шпіндель різьбонарізного пристосування з плашкою повертається в тому ж напрямі, що і шпіндель, але з меншим числом обертів. Після нарізання різі швидкість шпінделя збільшується.

Свердління – точність H14 – H12; - чистота поверхні по Ra 25 – 12,5

Зенкерування – точність H12 – H11; - чистота поверхні по Ra 6,3 – 3,2.

Розвертання – точність H10 – H6; - чистота поверхні по Ra 3,2 – 1,6.

Обладн- Вертикально-свердлильний верстат 2С12. Радіально-свердлильний верстат 2К522.