05 семестр / Книги и методические указания / Баловнев Расчет цилиндрических зубчатых передач

.pdf

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

21 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

K 0 |

|

|

=1 + 0,5 ( n |

|

−5 ) (1 / Z 2 |

−1 ). |

(43а) |

|||||||||||||||

|

|

|

|

|

|

|

|

Hα |

|

|

|

|

|

|

|

|

|

|

CT |

|

|

|

|

ε |

|

|

||

Коэффициент должен быть в пределах: для прямозубых колес 1 ≤ KHα ≤1 / Zε2 ; |

||||||||||||||||||||||||||||

для косозубых и шевронных 1 ≤ K Hα ≤ εγ . |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

В уточненных расчетах K Hα находят по ГОСТ 21354-87. |

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

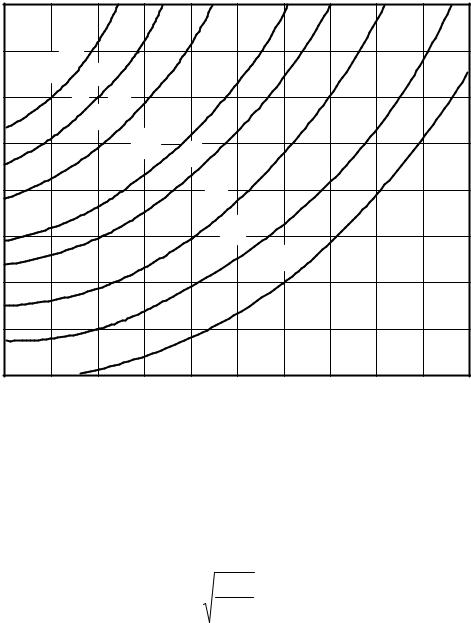

Коэффициент K Hw |

|

|

|

|

|

|||||||||||

KH w |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,9 |

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Э |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

C |

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

R |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

H |

|

|

|

|

Э |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C |

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

R |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

0,8 |

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

H |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

Э |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

C |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

0,7 |

|

|

|

|

|

|

|

|

|

|

|

|

Э |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

R |

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

H |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

B |

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H |

|

|

|

|

|

|

|

|

|

|

|

|

||

0,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

B |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H |

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

B |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H |

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

B |

|

|

|

|

|

0,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,2 0 |

2 |

|

|

|

|

4 |

|

|

|

6 |

|

|

|

|

8 |

|

|

|

10 |

|

12 |

14 |

16 |

18 V, м/с |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 10 |

|

|

|

|

|

|

||||

3.1.4. Уточнение допускаемого контактного напряжения |

|

|

||||||||||||||||||||||||||

Проводят по п. 2.5., уточняя значения коэффициентов ZR , ZV и ZX .

3.2. Расчет на контактную прочность при действии максимальной нагрузки

Ведут по формуле

σ |

H max |

=σ |

H |

|

Tmax |

МПа <[σ] |

|

. |

(44) |

|

|

|

Tном |

H max |

|

|

|||

|

|

|

|

|

|

|

|

|

|

Здесь σH - контактное напряжение по формуле (37); |

Tmax |

и Tном- наибольший, |

|||||||

кратковременно действующий момент, и номинальный момент соответственно.

Допускаемое контактное напряжение при максимальной нагрузке [σ]H max находят по формулам, приведенным в табл. 1.

22

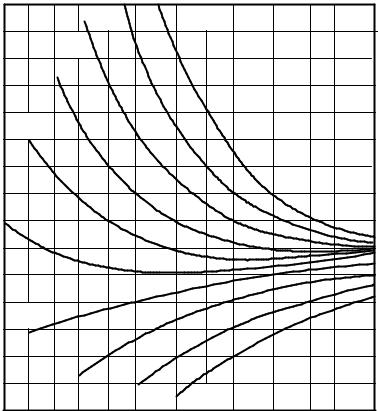

Для нормализованных и улучшенных сталей значения предела текучести σТ в

зависимости от твердости HB берут по рис. 11.

Примечание. Если наибольший, кратковременно действующий момент, не известен, то под знак радикала следует подставлять отношение Tmax / Tном, приведенное в каталоге на использованный электродвигатель.

Предел текучести σТ

sT , |

|

|

А |

|

|

МПа |

|

|

|

|

|

|

|

М |

|

|

|

|

2 |

|

Х |

||

|

|

Н |

|

|

|

|

Х |

|

0 |

||

|

0 |

|

|

4 |

|

900 |

4 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

700 |

|

5 |

|

|

|

|

4 |

|

|

|

|

|

0 |

|

|

|

|

500 |

4 |

|

|

|

|

|

|

|

|

|

|

300180 220 |

260 300 |

340 H B |

|||

|

Рис. 11 |

|

|

|

|

4. ПРОВЕРОЧНЫЙ РАСЧЕТ ПО НАПРЯЖЕНИЯМ ИЗГИБА

4.1. Расчет на сопротивление усталости

Проводят по формуле (45) для более слабого элемента (шестерни или колеса), для

которого отношение [σ ]F |

/ YFS меньше. |

|

|

|

|

|

|

|

|||

σ |

F |

= |

F t K F |

Y |

FS |

Y |

β |

Y |

ε |

< [σ ] |

(45) |

|

|||||||||||

|

|

b w m |

|

|

F |

|

|||||

|

|

|

|

|

|

|

|

|

|

||

Окружную силу Ft |

при максимальном длительно действующем моменте, ширину |

||||||||||

колеса bw и нормальный модуль m берут из проектного расчета (для открытой передачи п. 5.) или по исходным данным.

4.1.1. Коэффициент нагрузки

KF = K A KFV KFβ KFα . |

(46) |

4.1.1.1. Коэффициент, учитывающий внешнюю динамическую нагрузку |

K A по п. |

3.1.3.1.

23

4.1.1.2. Коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении назначают по табл. 8.

Коэффициент KFV

|

|

|

|

|

|

|

|

|

|

Таблица 8 |

||

Степень |

|

Твердость зубьев |

|

Коэффициент KFV при скорости V в м/с |

|

|||||||

точности |

|

колеса |

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

|

4 |

6 |

|

8 |

|

10 |

|||

|

|

|

|

|

|

|

||||||

6 |

|

Н2 ≤ 350HB |

_ |

|

_ |

|

_ |

1,38 |

|

1,50 |

|

1,64 |

|

|

|

|

|

|

|

1,15 |

|

1,20 |

|

1,26 |

|

|

|

H2 ≥ 45 НRC |

_ |

|

_ |

|

_ |

1,12 |

|

1,16 |

|

1,20 |

|

|

|

|

|

|

|

|

1,04 |

|

1,06 |

|

1,08 |

|

|

Н2 ≤ 350HB |

_ |

|

_ |

|

1,32 |

1,48 |

|

1,64 |

|

1,80 |

7 |

|

|

|

|

|

|

1,13 |

1,19 |

|

1,25 |

|

1,32 |

|

H2 ≥ 45 НRC |

_ |

|

_ |

|

1,09 |

1,14 |

|

1,19 |

|

1,25 |

|

|

|

|

|

|

|

|

1,04 |

1,06 |

|

1,08 |

|

1,10 |

|

|

Н2 ≤ 350HB |

1,10 |

|

1,20 |

|

1,40 |

1,58 |

|

1,77 |

|

1,96 |

8 |

|

|

1,04 |

|

1,08 |

|

1,16 |

1,23 |

|

1,30 |

|

1,38 |

|

H2 ≥ 45 НRC |

1,03 |

|

1,06 |

|

1,12 |

1,18 |

|

1,24 |

|

1,30 |

|

|

|

|

1,01 |

|

1,02 |

|

1,05 |

1,07 |

|

1,09 |

|

1,12 |

|

|

Н2 ≤ 350HB |

1,11 |

|

1,22 |

|

1,45 |

_ |

|

_ |

|

_ |

9 |

|

|

1,04 |

|

1,08 |

|

1,17 |

|

|

|

|

|

|

H2 ≥ 45 НRC |

1,03 |

|

1,06 |

|

1,13 |

_ |

|

_ |

|

_ |

|

|

|

|

1,01 |

|

1,02 |

|

1,05 |

|

|

|

|

|

Примечание |

. |

В числителе приведены |

значения |

для прямозубых, в |

знаменателе |

– для |

||||||

косозубых и шевронных колес.

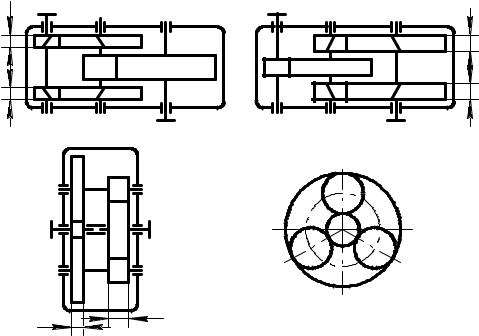

4.1.1.3. Коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий

Коэффициент KFβ - определяют по рис. 12 в зависимости от твердости

поверхностей зубьев, расположения колес относительно опор валов и коэффициента относительной ширины зубчатого венца ψbd (см. п. 2.6.7.5.), которую уточняют по результатам проектировочного расчета.

Примечание. При уточненном расчёте зубчатой пары KFβ находят по ГОСТ 21354-87 с

учётом упругой линии вала, зазоров в подшипниках и жесткостей зубьев.

4.1.1.4. Коэффициент, учитывающий неравномерность распределения нагрузки по

парам зубьев |

|

KFα = K H0 α . |

(47) |

Вуточненных расчетах KFα находят по ГОСТ 21354-87.

4.1.2.Коэффициенты, учитывающие форму зуба и концентрацию напряжений, для колес с наружным зацеплением по рис. 13 в зависимости от эквивалентного числа зубьев

24

zV (17) и коэффициента смещения x . Для колес с внутренним зацеплением по рис. 14 в

зависимости от числа зубьев колес z и числа зубьев долбяка z0 .

|

|

Коэффициент KFβ |

|

||

1 |

5 |

|

7 |

5 |

6 |

|

|

0,5b |

|||

2 |

3 |

3 |

|

||

|

4 |

||||

|

|

|

|

|

|

КF b |

при H B1<350 или H B2<350 |

|

КF b при H B1> 350 и H B2>350 |

|||||||

|

|

|

|

|

|

|

1 |

|

|

|

1,8 |

1 |

|

|

3 |

|

1,8 |

|

2 |

3 |

4 |

|

2 |

|

4 |

|

|

|

||||

1,6 |

|

|

|

1,6 |

|

|

|

5 |

||

|

|

|

|

|

|

|

|

|

|

|

1,4 |

|

|

|

|

5 |

1,4 |

|

|

|

6 |

1,2 |

|

|

|

|

6 |

1,2 |

|

|

|

7 |

|

|

|

|

7 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

1,0 |

|

|

|

|

ybd |

1,0 |

|

|

|

ybd |

0 |

0,4 |

0,8 |

1,2 |

1,6 |

0 |

0,4 |

0,8 |

1,2 |

||

Рис. 12 4.1.3. Коэффициент, учитывающий влияние угла наклона зуба

Yβ =1 −εβ |

|

β |

≥ 0,7 |

(48) |

|

1200 |

|||||

|

|

|

|||

4.1.4. Коэффициент, учитывающий перекрытие зубьев Для прямозубых передач Для косозубых и шевронных передач:

при ε |

|

<1 - Y |

= 0,2 + |

0,8 ; |

(49) |

при ε |

|

≥1 - Y |

= |

1 |

. |

(49а) |

|

|

|

||||||||||

|

β |

ε |

|

εα |

|

|

β |

ε |

|

εα |

|

|

4.1.5. Определение допускаемого напряжения при расчете на сопротивление усталости при изгибе.

Допускаемые напряжения при расчете на сопротивление усталости при изгибе определяют раздельно для шестерни и колеса по формуле

[σ] |

= |

σF lim YN Y Y |

R |

Y |

X |

. |

(50) |

F |

|

δ |

|

|

|

||

|

|

SF |

|

|

|

|

|

|

|

25 |

|

|

Коэффициент YFS для колес с внешним зацеплением |

||

YF S |

-0,4 |

x=-0,6 |

|

4,4 |

|||

-0,2 |

|

||

|

|

||

4,2 |

0,0 |

|

|

|

|

||

4,0 |

0,2 |

|

|

3,8 |

|

|

|

3,6 |

0,4 |

|

|

|

|

||

3,4 |

0,6 |

|

|

3,2 |

0,8 |

|

|

|

|

||

|

1,0 |

x=1,2 |

|

12 14 17 20 25 30 40 50 60 80 100120 ZV |

|||

|

|

Рис. 13 |

|

4.1.5.1. Предел выносливости при изгибе |

|||

σ |

F lim |

=σ0 |

Y |

Z |

Y |

g |

Y Y |

A |

. |

(51) |

|

F lim |

|

|

d |

|

|

4.1.5.2. Предел выносливости при изгибе σF0 lim , соответствующий базовому числу

циклов NFG = 4 106 берут по табл. 1.

4.1.5.3. Коэффициент YZ , учитывающий способ получения заготовки: для поковок и штамповок -YZ =1; проката - YZ = 0,9 ; литых заготовок - YZ = 0,8 .

4.1.5.4.Коэффициент Yg , учитывающий влияние шлифования переходной

поверхности зубьев: при шлифованной поверхности по табл. 1., в противном случае

Yg =1.

4.1.5.5. Коэффициент Yd , учитывающий влияние деформационного упрочнения или электрохимической обработки по табл. 1. При их отсутствии Yd =1.

4.1.5.6. Коэффициент, учитывающий влияние двухстороннего приложения нагрузки:

|

|

|

|

|

|

|

26 |

|

|

|

|

при одностороннем приложении нагрузки YА =1 ; при двухстороннем - |

YА =1 −γ А, где |

||||||||||

γ А = 0,35 |

для |

нормализованных и |

улучшенных |

сталей |

твердостью |

H ≤ 350НВ; |

|||||

γ А = 0,25 |

при |

H > 350НВ |

(H > 45HRC ); для азотированных |

|

зубчатых колес |

||||||

YА =1 . |

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент YFS для колес с внутренним зацеплением |

|

|

|||||||

|

|

YF S |

|

|

|

|

|

z0=20 |

|

|

|

|

|

3,8 |

|

|

-0,5 |

x=-0,8 |

|

|

|||

|

|

|

-0,2 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,6 |

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,4 |

0,2 |

0,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,2 |

|

|

0,8 |

|

x=1 |

|

|

|

|

|

|

|

0,6 |

|

|

|

|

|

|

||

|

|

3,0 |

|

|

|

|

|

|

|

|

|

|

|

40 |

60 |

80 |

100 |

120 |

z2 |

|

|

||

|

|

YF S |

|

x=-0,2 |

z0=30 |

|

|

|

|

||

|

|

3,8 |

|

|

|

|

|

||||

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,6 |

|

|

0,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,4 |

|

|

0,4 |

|

|

|

|

|

|

|

|

|

|

0,6 |

0,8 |

x=1 |

|

|

|

||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,2 |

|

|

|

|

|

|

|

|

|

|

|

40 |

60 |

80 |

100 |

120 |

z2 |

|

|

||

|

|

|

|

|

|

|

Рис. 14 |

|

|

|

|

4.1.6. Коэффициент запаса при изгибе SF принимают по табл. 1. |

|

|

|||||||||

4.1.7. Коэффициент долговечности |

|

|

|

|

|

||||||

YN = qF |

4 106 |

(52) |

≥1. |

||

|

NFE |

|

Его максимальные значения: YN ≤ 4 при qF = 6 ; YN ≤ 2,5 при qF = 9 . При этом показатель степени qF для колес с однородной структурой материала, включая закаленные при нагреве ТВЧ и со сквозной закалкой, а также зубчатых колес со шлифованной

27

переходной поверхностью, независимо от твердости и термообработки их зубьев qF = 6 .

Для зубчатых колес с поверхностным упрочнением и нешлифованной переходной

поверхностью - qF = 9 . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Если NFE ≥ NFG = 4 106 , то YN =1 . |

|

|

|

|

|

|

|

|

|||||||

Эквивалентное число циклов при изгибе за срок службы |

|

||||||||||||||

|

|

|

|

NFE = NΣ µF . |

|

|

(53) |

||||||||

Здесь коэффициенты режима работы определяют аналогично п.2.5.3.3. |

|

||||||||||||||

µF = µ6( 9 ) = |

∑n t |

|

|

|

|

(T / T |

|

)qF |

(54) |

||||||

|

i |

i |

|

|

|

i |

max |

, |

|||||||

|

|

|

|

|

|

|

|

|

∑ni |

ti |

|

|

|

||

|

|

при n = const |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

ti |

|

|

Ti |

qF |

|

||

µ |

|

= µ |

|

|

= ∑ |

|

|

|

|

|

, |

(54а) |

|||

|

|

|

|

|

|

|

|

||||||||

|

F |

|

6( 9 ) |

|

|

t |

Σ |

|

T |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

max |

|

|

||

а суммарные числа циклов нагружения за период службы для шестерни NΣ1 и колеса NΣ 2 |

|||||||||||||||

определяются по формулам (6) или (6а). |

|

|

|

|

|

|

|

|

|

|

|

|

|||

4.1.8. Коэффициент, учитывающий градиент напряжений |

|

||||||||||||||

Yδ |

=1,082 −0,172 lg m . |

|

(55) |

||||||||||||

4.1.9. КоэффициентYR , учитывающий шероховатость переходной поверхности: при шлифовании и зубофрезеровании с шероховатостью не более Ra = 40 мкм YR = 1 . Для полированных колес: цементованных, нитроцементованных, азотированных и при закалке

ТВЧ по контуру с охватом впадины- YR =1,05 ; улучшенных, нормализованных и при

сквозной закалке ТВЧ - YR =1,2 . |

|

|

|

|

|

|

|

4.1.10. Коэффициент, учитывающий размеры зубчатого колеса |

|

||||||

YX = 1,05 − 0,000125 dW . |

(56) |

||||||

4.2. Расчет на прочность при действии максимальной нагрузки |

|

||||||

Ведут по формуле |

|

|

|

|

|

|

|

σ |

F max |

=σ |

F |

|

K AS |

≤[σ] |

(57) |

|

|||||||

|

|

|

|

F max |

|

||

|

|

|

|

|

K A |

|

|

где σF -определяют по формуле (43), коэффициент K A по п. 4.1.1.1.

4.2.1. Коэффициент внешней динамической нагрузки при расчетах на прочность по максимальной нагрузкм K AS по табл. 9.

28

Коэффициент K AS

|

Таблица 9 |

Вид рабочих машин и условия их эксплуатации |

K AS |

Приводы с асинхронными электродвигателями при пуске |

2,5…5 |

Главные приводы металлорежущих станков с электродвигателями |

1,5…4 |

Лебедки, строгальные и долбежные станки, скребковые транспортеры, |

1,5…2,5 |

фрикционные прессы |

|

Грузоподъемные машины: |

|

механизмы подъема |

1,2…2 |

механизмы передвижения |

1,5…4 |

Вентиляторы, воздуходувки |

1,4…1,8 |

Электрический транспорт |

1,6…2,5 |

Мельницы, глиномялки, смесители |

1,8…2,2 |

Камнедробилки |

2,0…3,5 |

Кривошипно-ползунные и эксцентриковые механизмы |

1,8…3 |

Прокатные станы |

2,5…4,5 |

4.2.2. Допускаемые напряжения изгиба при максимальной нагрузке |

|

||||||||

[σ] |

= |

σFSt0 |

Y |

gSt |

Y |

Y |

X |

, |

(58) |

|

|||||||||

F1 max |

|

SFSt |

|

dSt |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

где σFSt0 - базовое предельное напряжение при изгибе максимальной нагрузкой по табл. 1;

SFSt =1,75 / YZ - коэффициент запаса прочности при вероятности неразрушения 0,99;

YZ - коэффициент, учитывающий способ получения заготовки по п. 4.1.5.3.; YgSt -

коэффициент, учитывающий влияние шлифования переходной поверхности зуба: для шлифованных колес сквозной закалки с нагревом ТВЧ - YgSt =1,1 ; цементованных -

YgSt =1,05 нитроцементованных - YgSt = 0,95 ; при отсутствии шлифования - YgSt =1;

YdSt - коэффициент, учитывающий влияние деформационного упрочнения: при не шлифованной переходной поверхности зуба - YdSt = 0,95 ; при шлифованной и отсутствии деформационного упрочнения - YdSt =1; YX - по формуле (56).

5. ПРОЕКТИРОВОЧНЫЙ РАСЧЕТ НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ ПРИ ИЗГИБЕ ЗУБА

Проводится для открытых передач, а также закрытых, при весьма ограниченном сроке службы.

Нормальный модуль находят из выражения

29

m = |

Km |

T2 KFβ YFS1 |

, |

(59) |

|||

u z2 ψ |

bd |

[σ] |

|||||

|

|

1 |

|

F1 |

|

|

|

и округляют до стандартного по табл. 5. |

|

|

|

|

|

||

Здесь Km = 14 - для |

прямозубых, |

Km = 12,5 |

- косозубых при |

εβ ≤1 , и |

|||

Km = 11,2 при εβ >1 и для шевронных передач; T2 - наибольший момент на колесе в

Н.м, длительность действия которого за срок службы больше или равнаи50000 циклов;

KFβ - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, – по рис. 12; z1 - число зубьев шестерни – выбирают возможно меньшим, но исключающим подрезание (целесообразно применение колес со смещением);

YFS - коэффициент, учитывающий форму зубьев и концентрацию напряжений, берут по рис. 13 или 14; ψbd - коэффициент ширины, выбирают в зависимости от точности изготовления по п. 2.3.; [σ]F1 - допускаемое напряжение изгиба для шестерни – устанавливают по п. 4.1.5.

6.ОСОБЕННОСТИ РАСЧЕТА НЕКОТОРЫХ ПЕРЕДАЧ

6.1.Шевронные передачи

Вшевронных передачах расчетная ширина bw относится к полушеврону. Поэтому в

формулу (9) вводят момент T2 / 2 , а значение ψbd выбирают по п. 2.3. ближе к нижней границе рекомендуемого интервала.

Силы в зацеплении определяют также для полушеврона по моменту T2 / 2 .

6.2.Передачи многопоточных редукторов.

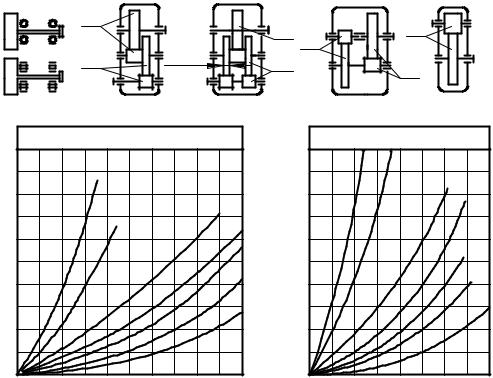

Вредукторах с раздвоением быстроходной ступени (рис.15а), тихоходной ступени

(рис.15,б), двухпоточных соосных (15,в) и планетарных (рис.15,г) расчетная ширина bw

относится к колесам одного потока.

Поэтому в расчетную формулу (9), если выравнивание нагрузки по потокам производится плавающим элементом - плавающим валом, плавающей шестерней или плавающим венцом - вводят момент T2 / zn , где zn - число потоков мощности. Если выравнивание нагрузки производится муфтами предельного момента, рассчитанными на

момент (где - коэффициент запаса сцепления муфты), то в

зависимость (9) вводят расчетный момент муфты, умноженный на передаточное число u рассчитываемой зубчатой пары.

30

Схемы многопоточных редукторов

bw |

bw |

bw |

bw |

а) |

б) |

в) |

г) |

bw1 bw2

Рис.15

Силы в зацеплении определяют соответственно по моменту T2 / zn или

K T1 u / zn . В формулы (37) и (45) вводят соответствующие этим моментам окружные силы.

Следует иметь ввиду, что число зацеплений nзац для шестерен редукторов рис. 15в и

рис. 15г не равно единице.

6.3. Передачи с заданным межосевым расстоянием

Проектный расчет ведут в следующем порядке.

6.3.1.Устанавливают геометрические размеры передачи по п.п. 2.6.3.1., 2.6.5.,

2.6.7.4.и коэффициент торцового перекрытия по п. 2.6.8.

6.3.2.Определяют окружную скорость V по п.2.8.1.

6.3.3.По п.п. 2.1. и 2.2. выбирают материал, устанавливают вид термообработки и твердость поверхности зубьев, выбирают степень точности.

6.3.4.Устанавливают расчетные коэффициенты: ZH - по п. 3.I.I.; Zε - по формуле

(40а); KH - по п. 3.1.3., задаваясь коэффициентом, учитывающим неравномерность распределения нагрузки по длине контактных линий по рис.1 в пределах KHβ = 1,1...1,3

и коэффициентом, учитывающим распределение нагрузки по парам зубьев KHα = 1,0 .