05 семестр / Книги и методические указания / Баловнев Расчет цилиндрических зубчатых передач

.pdf

11

Модули m в мм по стандарту ГОСТ 9563-80

|

|

|

|

|

|

|

|

|

Таблица 5 |

Ряд 1 |

1,5 |

2 |

2,5 |

3 |

4 |

5 |

6 |

8 |

10 |

Ряд 2 |

1.75 |

2,25 |

2,75 |

3,5 |

4,5 |

5,5 |

7 |

9 |

11 |

Задаются ориентировочно углом наклона зубьев β : для косозубых колес редукторов

в пределах 8о...20о , для косозубых колес коробок передач - 20о...30о , для шевронных -

25о...40о .

Определяют числа зубьев z1 и z2

|

|

|

z1 |

= |

2 aw cos β |

, |

|

|

|

(13) |

||

|

|

|

m ( u ± |

1 ) |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

z2 = z1 u . |

|

|

|

|

|

|

(14) |

|

Полученные значения округляют до целых чисел. |

|

|

|

|

|

|

|

|||||

Примечание. Если число зубьев z1 < 17 , то следует выполнить проверку на |

возможность |

|||||||||||

подрезания зуба по формуле (15). |

|

|

|

|

|

|

|

|

|

|

||

|

zmin = 2 (cos2 β / tg2αw +1) cosβ . |

|

(15) |

|||||||||

Здесь αw = 200 - угол зацепления. |

|

|

|

|

|

|

|

|

|

|

||

2.6.3.2. При |

колесе |

и |

шестерне с |

|

упрочненной поверхностью |

зубьев |

||||||

( H > 45HRC ) |

|

|

|

|

|

|

|

|

|

|

|

|

Из условий равнопрочности по контактным напряжениям и изгибу определяют |

||||||||||||

наибольшее допустимое произведение |

|

|

[σ]F |

|

|

|

|

|||||

|

(z |

Y |

) |

|

= A 103 |

|

u ±1 , |

|

(16) |

|||

|

|

|

|

|||||||||

|

V 1 |

FS |

max |

|

|

[σ]2 |

u |

|

|

|||

|

|

|

|

|

|

|

|

H |

|

|

|

|

где zV 1 - эквивалентное число |

зубьев шестерни; |

YFS - |

коэффициент, |

учитывающий |

||||||||

формулу зубьев и концентрацию напряжений. |

|

|

|

|

|

|

|

|||||

При этом допускаемое напряжение изгиба устанавливают по п. 2.5. Для прямозубых |

||||||||||||

колес A =190 , косозубых и шевронных A = 220 . |

|

|

|

|

|

|||||||

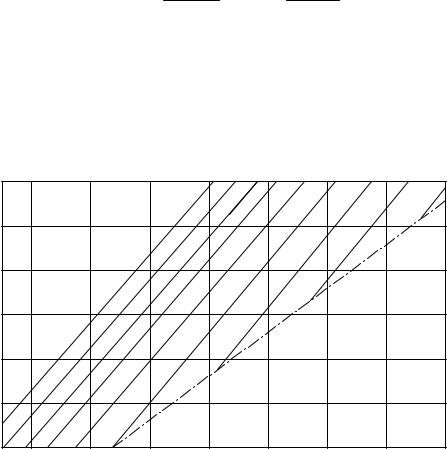

По найденному |

произведению |

( z1 YFS ) |

из |

рис. 4 находят возможные |

zV 1 и |

|||||||

коэффициент смещения x1 . При этом расчет следует вести для нескольких вариантов zV 1 и

x |

1 с тем, чтобы после окончательного определения модуля по п. 2.6.4., угла наклона зуба |

β |

по п. 2.6.5. и коэффициента осевого перекрытия εβ по п. 2.6.6. выбрать более |

целесообразный вариант.

12

Примечания:

1. Если определенное по формуле (16) произведение ( z1 YFS ) при данном zV 1

оказывается больше величин, соответствующих на рис. 4 линии а −а, то лимитирующим является контактное напряжение и смещение определяется только условием отсутствия подрезания.

2. Следует иметь в виду, что рис. 4 дает значение коэффициента смещения x1 при данном zV 1 из условия равнопрочности по контактным напряжениям и изгибу при диаметре dw1 , определенному по контактным напряжениям. Поэтому с увеличением числа зубьев zV 1 модуль уменьшается и требует большее смещение x1 .

Задаются ориентировочно углом наклона зубьев β согласно п. 2.7.3.1. и определяют числа зубьев:

z |

= z |

cos3 β |

и |

z |

2 |

= z |

1 |

u . |

|

|

Округляют |

|

z |

1 |

|

и |

z |

2 |

до |

целых |

чисел. |

Находят |

||||||||||||||

1 |

V 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

эквивалентные числа зубьев |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

z |

|

= |

|

|

z1 |

|

|

|

|

|

и |

z |

= |

|

|

z2 |

β |

, |

|

|

|

|

(17) |

|||||||

|

|

|

|

|

|

V |

1 |

|

cos3 β |

|

|

|

|

|

V2 |

|

|

cos3 |

|

|

|

|

|

|

||||||||||||

и по блокирующему контуру в приложении 3 к ГОСТ 16532-70 проверяют допустимость |

||||||||||||||||||||||||||||||||||||

смешение |

x1 и находят смещение |

x2 . При z1 + z2 < 60 рекомендуется равносмещенная |

||||||||||||||||||||||||||||||||||

передача, т.е. x2 = −x1 . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

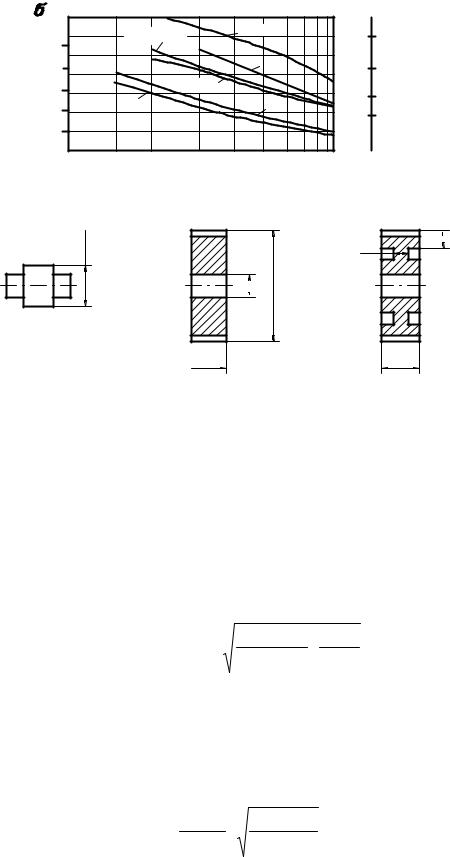

Графики для определения ( z1 YFS ) |

|

|

|

|

||||||||||||||||||||||||||

|

zV1 |

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

||

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

x |

= |

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x |

1 |

а |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

17 |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

0 |

|

|

|

6 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x |

= |

|

|

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

а |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

70 (zV1 YF S ) |

|

||||

|

|

40 |

|

45 |

|

|

50 |

|

|

|

|

|

55 |

|

|

|

|

|

60 |

|

|

|

65 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

13

2.6.4. Определяют модуль

m = |

2 dw1 |

cos β |

|

|

|

(18) |

|

z1 |

|

||

|

+ z2 |

||

иокругляют его до стандартного по табл. 5 п. 2.7.3.1.

2.6.5.Находят окончательно:

передаточное число |

u = |

z2 |

; |

|

|

|

|

|

|

|

(19) |

|

|

|

|

|

|

|

|

|

|||||

|

|

z |

|

|

|

|

|

|

|

|||

|

1 |

|

|

|

|

|

|

|

|

|

||

угол наклона зуба β ( cos β ); |

|

|

|

|

|

|

|

|||||

β = arccos |

m ( z1 + z2 ) |

; |

(20) |

(cosβ = |

m ( z1 + z2 ) |

); |

(20а) |

|||||

|

|

|||||||||||

|

|

|

|

2 aw |

|

|

|

|

2 aw |

|

||

( β фиксируется до минут или четвертого знака после запятой; |

cos β - до шестого знака |

|||||||||||

после запятой); |

|

|

|

|

|

|

|

|

|

|

|

|

осевой шаг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

px = |

π m |

. |

|

|

(21) |

||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

sin β |

|

|

|

|

|

2.6.6. Определяют коэффициент осевого перекрытия |

|

|

|

|||||||||

|

|

|

|

εβ |

= bw2 / px , |

|

|

(22) |

||||

который рекомендуется εβ ≥1,1. В крайнем случае не менее 0,9 . |

|

|||||||||||

Расчет геометрии по п.п. 2.6.3. - 2.6.6. целесообразно вести в нескольких вариантах.

Выбирают тот, у которого u ближе к заданному, а εβ ≥ 1. |

|

||||||||

2.6.7. Диаметры зубчатых колес |

|

|

|

|

|

|

|||

2.6.7.1. Делительные диаметры |

|

|

|

|

|

|

|||

d |

= |

m z1 |

; |

d |

2 |

= |

m z2 |

. |

(23) |

|

|||||||||

|

|

||||||||

1 |

|

cosβ |

|

|

cosβ |

|

|||

2.6.7.2. Диаметры вершин зубьев: |

|

|

|

|

|

|

|||

колес внешнего зацепления |

|

|

|

|

|

|

|

|

|

da1 =d1 +2 m (1 + x1 − y ); |

da2 =d2 +2 m (1+x1 −y); |

(24) |

|||||||

колес внутреннего зацепления |

|

|

|

|

|

|

|

|

|

da1 =d1 +2 m (1 + x1 ); |

da2 =d2 −2 m (1−x1 −0,2); |

(24а) |

|||||||

где x1 и x2 - коэффициенты смещения |

шестерни и колеса; y = −( aw −a ) / m - |

||||||||

коэффициент воспринимаемого смещения; a = 0,5 m ( z2 ± z1 ) - делительное межосевое

14

расстояние. |

|

|

|

|

|

|

|

|

2.6.7.3. Диаметры впадин: |

|

|

|

|

|

|

|

|

колес внешнего зацепления |

|

|

|

|

|

|

|

|

df1 =d1 −2 m (1,25−x1 ); |

df 2 =d2 −2 m (1,25−x2 ); |

(25) |

||||||

колес внутреннего зацепления |

|

|

|

|

|

|

|

|

df1 =d1 −2 m (1,25−x1 ); |

df 2 =d2 +2 m (1,25−x2 ). |

(25а) |

||||||

2.6.7.4. Начальные диаметры |

|

|

|

|

|

|

|

|

dw1 |

= |

2 aw |

|

dw2 = |

2 |

aw u |

|

(26) |

u ±1 |

|

u ±1 |

||||||

|

|

|

|

|

||||

Примечание. Диаметры и контрольные размеры колес находят с точностью до сотых долей мм выполняют проверку по формуле d1 + d2 = 2 aW .

2.6.7.5. Уточнение коэффициента относительной ширины зубчатого венца ведут по формуле

ψbd = |

bw2 |

. |

(27) |

|

|||

|

dw1 |

|

|

Если его величина выходит за рекомендуемые пределы по табл. 3, то степень точности колес корректируют.

2.6.8. Коэффициент торцового перекрытия передачи без смещения находят по формуле

|

|

|

|

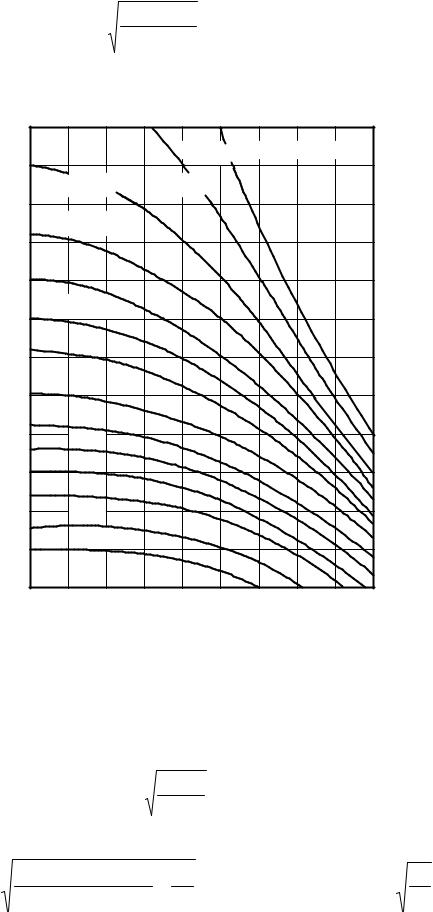

εα = εα1 +εα2 , |

|

|

(28) |

||||||

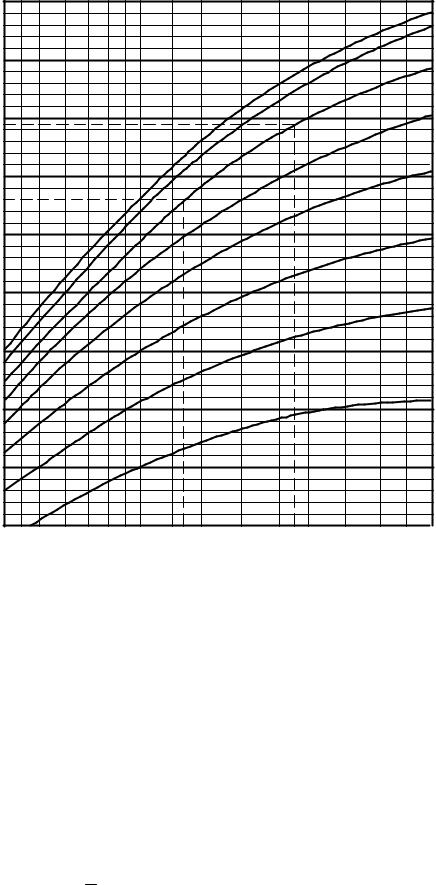

где εα1 |

и εα2 - составляющие коэффициента торцового перекрытия шестерни и |

||||||||||||

колеса соответственно по рис. 5. |

|

|

|

|

|

|

|

|

|

||||

Пример. Дано: |

z = 27 , |

z |

2 |

= 55 , |

β = 150 . |

По |

графику определяем |

(см. пунктир) |

|||||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

εα1 = 0,78 , а εα2 = 0,845 . |

|

|

|

|

|

|

|

|

|

|

|

|

|

При β |

< 20o коэффициент торцового перекрытия можно определять по формуле |

||||||||||||

|

|

|

|

|

|

|

1 |

|

|

||||

|

|

|

|

|

|

1 |

|

|

cos β . |

|

|||

|

εα |

|

|

|

|

± z |

|

(28а) |

|||||

|

= 1,88 − 3,2 z |

2 |

|

||||||||||

|

|

|

|

|

1 |

|

|

|

|

|

|||

Примечание. Для передач со смещением коэффициент торцового перекрытия передачи находят по приложению 2 ГОСТ21354-87.

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

|

|

|

График для определения εα1 и εα2 |

|

|

||||||

ea |

|

|

|

|

|

|

|

|

|

|

|

b=0o |

|

|

|

|

|

|

|

|

|

|

|

|

8o |

0,9 |

|

|

|

|

|

|

|

|

|

|

|

15o |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,85 |

|

|

|

|

|

|

|

|

|

|

|

20o |

0,8 |

|

|

|

|

|

|

|

|

|

|

|

25o |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,75 |

|

|

|

|

|

|

|

|

|

|

|

30o |

0,7 |

|

|

|

|

|

|

|

|

|

|

|

35o |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,65 |

|

|

|

|

|

|

|

|

|

|

|

|

0,6 |

|

|

|

|

|

|

|

|

|

|

|

40o |

0,55 |

|

|

|

|

|

|

|

|

|

|

|

|

0,5 |

8 |

9 10 |

12 |

14 16 18 20 |

25 |

30 |

40 |

50 |

60 |

80 |

100 120 |

z |

|

|

|

|

|

|

Рис. 5 |

|

|

|

|

|

|

2.6.9. Суммарный коэффициент перекрытия находят по формуле |

|

|||||||||||

εγ = εα +εβ . |

(29) |

2.7.Размеры для контроля взаимного положения разноименных профилей

2.7.1.Постоянная хорда, выраженная в долях модуля

sc* = π |

cos2 α + x sinα . |

(30) |

2 |

|

|

2.7.2. Постоянная хорда |

|

|

|

sc = sc* m |

(31) |

2.7.3. Высота до постоянной хорды |

|

|

hc = 0,5 [(da −d )− m sc* tgα] |

(32) |

|

16

2.8.Скорость и силы в зацеплении

2.8.1.Окружная скорость

V = π dw1 n1 .

60000

2.8.2. Окружная сила

F = 2000 T2 .

t dw2

2.8.3. Радиальная сила

Fr = Ft costgαβw .

2.8.4. Осевая сила

Fx = Ft tgβ .

2.9. Проверка заготовок колес на прокаливаемость

(33)

(34)

(35)

(36)

Окончательный выбор марки стали при колесах с упрочненной поверхностью должен проводиться с учётом прокаливаемости в зависимости от предела прочности σв или твердости HB ( HRC ) сердцевины по рис. 6, для улучшенных колес - по рис.7.

Размеры, определяющие прокаливаемость, устанавливаются по рис.8.

σв , |

HB и HRC сердцевины сталей с поверхностным упрочнением |

|||||

|

в |

|

25Х ГТ |

H B H RCЭ |

||

|

МПа |

|

||||

|

|

|

|

|||

|

1500 |

|

|

|

400 |

|

|

1400 20ХН 2М |

|

|

|

||

|

|

30Х ГТ |

360 40 |

|||

|

1300 |

|

|

|

|

|

|

1200 |

|

|

25ХГМ |

320 |

35 |

|

1100 |

|

|

|

|

|

|

|

|

|

280 |

30 |

|

|

1000 12ХН3А |

|

20ХН 3А |

|||

|

|

240 25 |

||||

|

900 |

|

|

18ХГТ |

||

|

800 |

|

|

|

200 |

20 |

|

700 |

|

|

20Х Н |

|

|

|

|

|

|

|

||

|

600 |

|

|

|

|

|

|

10 |

15 |

20 |

30 40 50 60 80 S мм |

|

|

|

|

|

|

Рис.6 |

|

|

|

|

|

17 |

|

|

|

σв , |

HB и HRC улучшенных сталей |

|

||

в |

|

|

40ХН |

H B H RCЭ |

|

МПа |

|

40ХН2М А |

325 35 |

||

|

|

||||

1100 |

|

|

|

300 |

|

1000 |

|

|

40Х |

30 |

|

|

|

275 |

|||

|

40ХФА |

||||

900 |

|

250 |

25 |

||

|

40 |

45 |

|||

800 |

|

225 |

20 |

||

|

|

|

|||

700 |

|

|

|

200 |

|

10 |

15 |

20 |

30 40 50 60 80 S мм |

|

|

|

|

|

Рис. 7 |

|

|

|

Размеры, определяющие прокаливаемость |

|

|||

da

d da

da

b

b

K

S

b

S = |

da |

+3мм |

меньшее из двух |

большее из двух |

||

|

||||||

2 |

|

|

da −d |

|

|

|

|

|

|

S = |

или S = b |

S = ( 5...6 ) m или S = K , |

|

|

|

|

|

|||

|

|

|

2 |

|

K = ( 0,4...0,5 ) b |

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 8 |

|

|

3.ПРОВЕРОЧНЫЙ РАСЧЕТ ПО КОНТАКТНЫМ НАПРЯЖЕНИЯМ

3.1.Расчет на сопротивление усталости для стальных колес производят по формуле

σ |

H |

= 190 Z |

H |

Z |

ε |

Ft K H |

u ± 1 ≤ [σ ] . |

( 37) |

|

|

|

|

bw 2 dw1 u |

H |

|

||||

|

|

|

|

|

|

|

|

||

Передаточное число u, ширину колеса bw2 и |

начальный диаметр шестерни dw1 |

||||||||

берут из геометрических расчетов п. 2.6.3...2.6.7.

3.1.1. Коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления

при x ≠ 0 и x |

2 |

≠ 0 - |

Z |

H |

= 1 |

2 cos βв ; |

(38) |

1 |

|

|

cosαt |

tgαtw |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18 |

|

|

|

|

|

при x |

= x |

2 |

= 0 - |

Z |

H |

= |

4 cos βв |

; |

|

|

|

(38а) |

||

1 |

|

|

|

|

|

sin 2 αt w |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

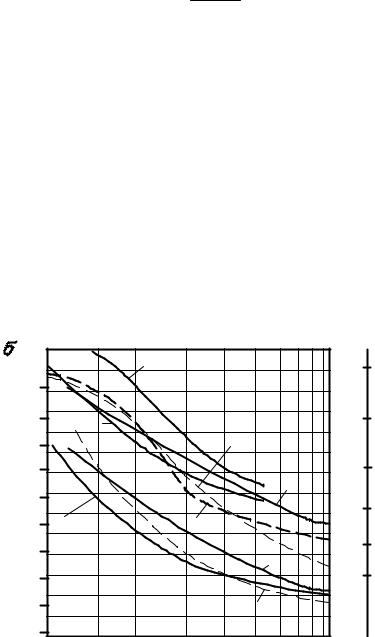

или по рис. 9. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент ZH |

|

|

|

|||

|

|

ZH |

|

|

|

|

|

-0,02=(x1+x2)/(z1+z2) |

||||||

|

|

|

|

|

|

|

|

|

||||||

|

|

2,7 |

-0,015 |

|

-0,015 |

|

|

|

|

|||||

|

|

-0,005 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

2,5 |

0,0 |

|

|

|

|

|

|

|

||||

|

|

0,005 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

2,3 |

0,01 |

|

|

|

|

|

|

|

||||

|

|

0,02 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

2,1 |

0,03 |

|

|

|

|

|

|

|

||||

|

|

0,04 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

0,05 |

|

|

|

|

|

|

|

||

|

|

1,9 |

0,06 |

|

|

|

|

|

|

|

||||

|

|

0,08 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

0,1 |

|

|

|

|

|

|

|

|

|

|

1,7 |

5 |

|

10 |

15 |

20 |

25 |

30 |

35 |

40 |

|

||

|

|

|

|

0 |

|

b |

||||||||

|

|

|

|

|

|

|

|

|

Рис. 9 |

|

|

|

|

|

Здесь αt |

- |

делительный угол профиля в торцовом сечении; αtw - угол зацепления; |

||||||||||||

βв - основной угол наклона.

3.1.2.Коэффициент, учитывающий суммарную длину контактных линий

Для прямозубых колес |

Zε = |

4 −εα . |

|

|

|

(39) |

|||

|

|

|

|

3 |

|

|

|

|

|

Для косозубых и шевронных колес: |

|

|

|

|

|

|

|

||

при εβ <1 - Zε = |

( 4 −εα ) |

(1 −εβ ) |

+ |

εβ |

; (40) при εβ |

≥1 - |

Zε = |

1 |

(40а). |

3 |

|

εα |

εα |

||||||

|

|

|

|

|

|

|

|||

Примечание. Для прямозубых колес без смещения при α = 20о ZH Zε = 2,25 .

19

3.1.3 Коэффициент нагрузки

|

|

|

KH = K A KHV KHβ KHα ; |

|

|

|

(41) |

|||||

3.1.3.1. Коэффициент, учитывающий внешнюю динамическую нагрузку K A |

||||||||||||

Если |

циклограмма нагружения |

включает внешние |

динамические |

нагрузки, то |

||||||||

K A = 1 . В противном случае при расчётах на сопротивление усталости |

K A |

принимают |

||||||||||

по табл. 6. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент внешней динамической нагрузкиK A |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

Таблица 6 |

|

|

Тип двигателя |

|

|

|

Тип рабочей машины |

|||||||

|

|

|

|

|

|

I |

|

II |

|

III |

|

IV |

Электродвигатель; |

паровые |

и газовые |

1,00 |

|

1,25 |

|

1,5 |

|

1,75 |

|||

турбины |

при |

|

стабильных |

режимах |

|

|

|

|

|

|

|

|

эксплуатации |

и |

небольших |

пусковых |

|

|

|

|

|

|

|

||

моментах. |

|

|

|

|

|

|

|

|

|

|

|

|

Гидравлические |

двигатели, |

паровые |

и |

1,10 |

|

1,35 |

|

1,60 |

|

1,85 |

||

газовые турбины при больших часто |

|

|

|

|

|

|

|

|||||

возникающих пусковых моментах. |

|

|

|

|

|

|

|

|

||||

Многоцилиндровый |

двигатель |

внутреннего |

1,25 |

|

1,50 |

|

1,75 |

|

2,00 и |

|||

сгорания. |

|

|

|

|

|

|

|

|

|

|

|

выше |

Одноцилиндровый |

двигатель |

внутреннего |

1,50 |

|

1,75 |

|

2,00 |

|

2,25 и |

|||

сгорания. |

|

|

|

|

|

|

|

|

|

|

|

выше |

Тип рабочей машины:

I – электрический генератор; равномерно работающие ленточные, пластинчатые конвейеры; легкие подъемники; вентиляторы; мешалки для веществ равномерной плотности; турбокомпрессоры; легкие центрифуги; механизмы с вращающимися деталями.

II - неравномерно работающие ленточные, пластинчатые конвейеры; шестеренчатые и ротационные насосы; приводы станков; тяжелые подъемники; центрифуги; механизмы кранов; ; мешалки для веществ с переменной плотностью; поршневые многоцилиндровые насосы; экструдеры; каландры; вращающиеся печи; станы холодной прокатки.

III – экструдеры и мешалки для резины и пластмасс; легкие шаровые мельницы; деревообрабатывающие станки; одноцилиндровые поршневые насосы; нереверсивные станы горячей прокатки; подъемные машины.

IV – экскаваторы; черпалки; тяжелые шаровые мельницы; резиносмесители; дробилки; кузнечные машины; тяжелые насосы; буровые машины; прессы; реверсивные станы горячей прокатки.

3.1.3.2. Коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении назначают по табл. 7.

20

Коэффициент KHV

|

|

|

|

|

|

|

|

|

|

Таблица 7 |

||

Степень |

|

Твердость зубьев |

|

Коэффициент KHV при скорости V в м/с |

|

|||||||

точности |

|

колеса |

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

|

4 |

6 |

|

8 |

|

10 |

|||

|

|

|

|

|

|

|

||||||

6 |

|

Н2 ≤ 350НВ |

_ |

|

_ |

|

_ |

1,18 |

|

1,25 |

|

1,32 |

|

|

|

|

|

|

|

1,06 |

|

1,09 |

|

1,13 |

|

|

|

H2 ≥ 45HRC |

_ |

|

_ |

|

_ |

1,12 |

|

1,16 |

|

1,20 |

|

|

|

|

|

|

|

|

1,04 |

|

1,06 |

|

1,08 |

|

|

Н2 ≤ 350НВ |

_ |

|

_ |

|

1,16 |

1,24 |

|

1,32 |

|

1,40 |

7 |

|

|

|

|

|

|

1,07 |

1,10 |

|

1,13 |

|

1,16 |

|

H2 ≥ 45HRC |

_ |

|

_ |

|

1,09 |

1,14 |

|

1,19 |

|

1,25 |

|

|

|

|

|

|

|

|

1,04 |

1,06 |

|

1,08 |

|

1,10 |

|

|

Н2 ≤ 350НВ |

1,05 |

|

1,10 |

|

1,20 |

1,28 |

|

1,38 |

|

1,48 |

8 |

|

|

1,02 |

|

1,04 |

|

1,08 |

1,12 |

|

1,15 |

|

1,19 |

|

H2 ≥ 45HRC |

1,03 |

|

1,06 |

|

1,12 |

1,18 |

|

1,24 |

|

1,30 |

|

|

|

|

1,01 |

|

1,02 |

|

1,05 |

1,07 |

|

1,09 |

|

1,12 |

|

|

Н2 ≤ 350НВ |

1,06 |

|

1,11 |

|

1,22 |

_ |

|

_ |

|

_ |

9 |

|

|

1,02 |

|

1,04 |

|

1,08 |

|

|

|

|

|

|

H2 ≥ 45HRC |

1,03 |

|

1,06 |

|

1,13 |

_ |

|

_ |

|

_ |

|

|

|

|

1,01 |

|

1,02 |

|

1,05 |

|

|

|

|

|

Примечание. |

В числителе приведены |

значения |

для прямозубых, в |

знаменателе |

– для |

|||||||

косозубых и шевронных колес.

3.1.3.3. Коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий KHβ , уточняют по рис.1 и откорректированному по результатам

проектного расчета коэффициенту относительной ширины зубчатого венца ψbd .

Примечание. При уточненном расчёте зубчатой пары KHβ находят по ГОСТ 21354-87 с

учётом упругой линии вала, зазоров в подшипниках и жесткостей зубьев.

3.1.3.4. Коэффициент, учитывающий неравномерность распределения нагрузки по парам зубьев

K Hα =1 +( K H0 α −1 ) K Hw . |

(42) |

Здесь K Hw - коэффициент, учитывающий приработку зубьев, находят по рис. 10.

В приближенных расчетах для точных зубчатых колес, начиная с 5-й степени

точности, при твердости колеса и шестерни более 350HB принимают |

K H0 α =1 . Для |

|||

степеней точности nCT = 6...9 по формуле |

|

|

|

|

K 0 |

=1 + 0,25 ( n |

−5 ) (1 / Z 2 |

−1 ) . |

(43) |

Hα |

CT |

ε |

|

|

При твердости шестерни или колеса меньше или равной 350HB по формуле