05 семестр / Книги и методические указания / Петров Соединения вал-ступица

.pdfФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

_________________________________________________________________________

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ «МАМИ»

Кафедра «Детали машин и ПТУ»

М.С. Петров |

Одобрено |

|

методической комиссией по |

|

общетехническим дисциплинам |

КОНСТРУИРОВАНИЕ И РАСЧЕТ СОЕДИНЕНИЙ ВАЛ-СТУПИЦА, РАБОТАЮЩИХ ЗАЦЕПЛЕНИЕМ

Методические указания для студентов всех специальностей

Москва 2006 г.

2

В настоящих методических указаниях приведены нормативные данные, методика расчетов и конструирования соединений типа вал-ступица, работающих зацеплением. Последние иллюстрируются соответствующими примерами расчетов.

Указания предназначены для студентов всех специальностей в качестве пособия при курсовом и дипломном проектировании.

СОДЕРЖАНИЕ

стр. 1. Шпоночные соединения …………………………………………………... 3

1.1.Соединения призматическими шпонками ……………………………….. 4

1.2.Соединения сегментными шпонками ……………………………………. 6

1.3.Соединения цилиндрическими шпонками ………………………………. 8

1.4.Расчет соединений призматическими, сегментными и цилиндрическими шпонками ……………………………………………... 8

1.5.Примеры расчетов …………………………………………………………. 9

1.6.Соединения клиновыми шпонками ………………………………………. 11

1.7.Соединения тангенциальными шпонками ………………………………. 12

1.8.Примеры расчетов …………………………………………………………. 12

2. Шлицевые соединения …………………………………………………….. 14

2.1.Прямобочные шлицевые соединения ……………………………………. 14

2.2.Эвольвентные шлицевые соединения ……………………………………. 20

2.3.Треугольные шлицевые соединения …………………………………..…. 21

2.4.Расчет шлицевых соединений …………………………………………….. 21

2.5.Примеры расчетов …………………………………………………………. 26

3. Профильные соединения ………………………………………………….. 30

4. Штифтовые соединения …………………………………………………… 33

5.Рекомендации по конструированию соединений ……………………….. 36

Приложения ………………………………………………………………... 38 Список литературы ………………………………………………………... 40

©Московский государственный технический университет “МАМИ”, 2006.

3

Соединения типа вал-ступица служат для закрепления деталей на валах и осях. По принципу действия различают соединения фрикционные и зацеплением. К последним относятся шпоночные, зубчатые (шлицевые), профильные и штифтовые соединения. Передача нагрузки в этих соединениях обеспечивается специальными промежуточными деталями (шпонками, штифтами), соответствующими элементами соединяемых деталей (зубьями), или специальной формой этих деталей. Соединения нагружаются в основном вращающим моментом.

1. ШПОНОЧНЫЕ СОЕДИНЕНИЯ

Шпоночные соединения бывают ненапряженными с помощью призматических и сегментных шпонок и напряженными-клиновыми шпонками или штифтами. Основное применение имеют ненапряженные соединения, обеспечивающие хорошее центрирование

ивысокую надежность при посадке детали на вал с натягом. Напряженные соединения обеспечивают осевую фиксацию детали на валу, однако неизбежный эксцентриситет сопряженных деталей вызывает дисбаланс, что ограничивает их использование тихоходными приводами. Общий недостаток шпоночных соединений – плохая взаимозаменяемость

инеобходимость пригоночных операций. Шпоночные соединения основных видов стандартизованы.

Шпонки обычно изготавливаются из среднеуглеродистых сталей с пределом прочности σв ≥ 600 МПа. Они работают и рассчитываются на смятие. Допускаемые на-

пряжения смятия [σ]см=σт/nт, где σт – предел текучести материала; nт – запас прочности по пределу текучести. При расчетах можно принимать: nт = 1,9 … 2,3 – при нереверсивном нагружении соединения; nт = 2,9 … 3,5 – при частых пусках привода; при реверсив-

ной нагрузке запасы прочности повышают на 30%. При чугунных ступицах [σ]см=70 …100 МПа; в подвижных соединениях [σ]см=30 …40 МПа.

4

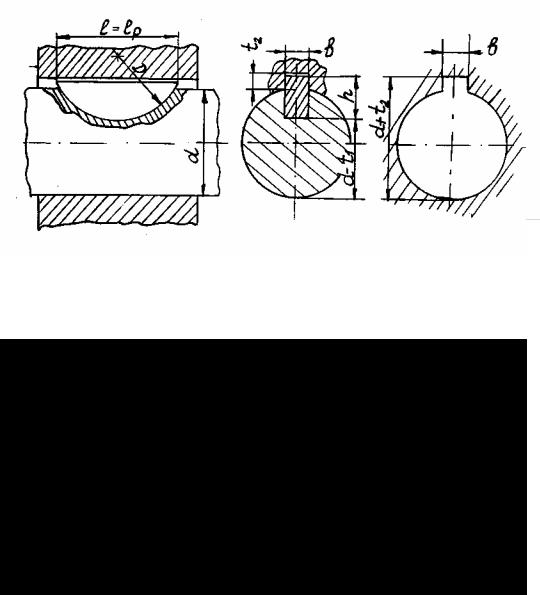

1.1. Соединения призматическими шпонками

Призматические шпонки работают боковыми гранями. Их концы выполняются скругленными (исполнение 1) или плоскими (исполнение 2). Шпоночные пазы в ступицах получают долбяком или протяжкой, а на валу – пальцевой или дисковой фрезой. Посадки шпонок регламентированы ГОСТ 23360-78. Ширину шпонки выполняют по h9. Рекомендуется принимать следующие поля допусков:

ширина шпоночного паза вала Р9; ширина шпоночного паза отверстий при неподвижном соединении нереверсивной

передачи js9;

то же реверсивной передачи Р9; при подвижном соединении D10.

5

Таблица 1

Размеры (в мм) призматических шпоночных соединений

|

|

Сечение и длина шпонки |

Глубина паза |

r1 |

||||

Диаметр вала d |

вал |

втулка |

||||||

|

|

|

|

|||||

|

|

b |

h |

l |

t1 |

t2 |

|

|

Св. 10 … 12 |

4 |

4 |

8 … 45 |

2,5 |

1,8 |

0,16 |

||

|

|

|

|

|

|

|

|

|

12 |

… 17 |

5 |

5 |

19 … 56 |

3,0 |

2,3 |

|

|

|

|

|

|

|

|

|

|

|

17 |

… 22 |

6 |

6 |

14 … 70 |

3,5 |

2,8 |

0,2 |

|

|

|

|

|

|

|

|

|

|

22 |

… 30 |

8 |

7 |

18 … 90 |

4,0 |

3,3 |

|

|

|

|

|

|

|

|

|

|

|

30 |

… 38 |

10 |

8 |

22 … 110 |

5,0 |

3,3 |

|

|

|

|

|

|

|

|

|

|

|

38 |

… 44 |

12 |

8 |

28 … 140 |

5,0 |

3,3 |

|

|

|

|

|

|

|

|

|

|

|

44 |

… 50 |

14 |

9 |

36 … 160 |

5,5 |

3,8 |

0,3 |

|

|

|

|

|

|

|

|

|

|

50 |

… 58 |

16 |

10 |

45 … 180 |

6,0 |

4,3 |

|

|

|

|

|

|

|

|

|

|

|

58 |

… 65 |

18 |

11 |

50 … 200 |

7,0 |

4,4 |

|

|

|

|

|

|

|

|

|

|

|

65 |

… 75 |

20 |

12 |

56 … 220 |

7,5 |

4,9 |

|

|

|

|

|

|

|

|

|

|

|

75 |

… 85 |

22 |

14 |

63 … 250 |

9,0 |

5,4 |

0,5 |

|

|

|

|

|

|

|

|

|

|

85 |

… 95 |

25 |

14 |

70 … 280 |

9,0 |

5,4 |

|

|

|

|

|

|

|

|

|

|

|

95 |

… 110 |

28 |

16 |

80 … 320 |

10,0 |

6,4 |

|

|

|

|

|

|

|

|

|

|

|

Ряд длин шпонок в мм: 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250.

Примеры условного обозначения шпонки с размерами b=10 мм; h=8 мм; l=60 мм для исполнения 1 – шпонка 10х8х60 ГОСТ 23360-78; для исполнения 2 – шпонка 2- 10х8х60 ГОСТ 23360-78.

В тех случаях, когда ступица должна перемещаться вдоль вала, устанавливают направляющую призматическую шпонку по ГОСТ 8790-79 с креплением винтами на валу. В конструкциях подвижных соединений при большом перемещении применяют короткие скользящие шпонки, прикрепленные к ступице.

6

1.2. Соединения сегментными шпонками

7

|

|

|

|

|

|

|

Таблица 2 |

|

Размеры (в мм) сегментных шпоночных соединений |

|

|||||

|

|

|

|

|

|

|

|

Диаметр |

Размер шпонки |

|

Шпоночный паз |

|

Длина |

||

вала d |

bxhxD |

ширина b |

глубина |

|

r1 |

шпонки |

|

|

|

|

вал t1 |

втулка t2 |

|

≈l |

|

Св. 8 … 10 |

3х5х13 |

3,6 |

3,8 |

|

1,4 |

0,12 |

12,6 |

|

|

|

|

|

|

|

|

10 … 12 |

3х6,5х16 |

3,0 |

5,3 |

|

1,4 |

|

15,7 |

|

|

|

|

|

|

|

|

12 … 14 |

4х6,5х16 |

4,0 |

5,0 |

|

1,8 |

|

15,7 |

|

|

|

|

|

|

|

|

14 … 16 |

4х7,5х19 |

4,0 |

6,0 |

|

1,8 |

|

18,6 |

|

|

|

|

|

|

|

|

16 … 18 |

5х6,5х16 |

5,0 |

4,5 |

|

2,3 |

|

15,7 |

|

|

|

|

|

|

|

|

18 … 20 |

5х7,5х19 |

5,0 |

5,5 |

|

2,3 |

0,2 |

18,6 |

|

|

|

|

|

|

|

|

20 … 22 |

5х9х22 |

5,0 |

7,0 |

|

2,3 |

|

21,6 |

|

|

|

|

|

|

|

|

22 … 25 |

6х9х22 |

6,0 |

6,5 |

|

2,8 |

|

21,6 |

|

|

|

|

|

|

|

|

25 … 28 |

6х10х25 |

6,0 |

7,5 |

|

2,8 |

|

24,5 |

|

|

|

|

|

|

|

|

28 … 32 |

8х11х28 |

8,0 |

8,0 |

|

3,3 |

0,3 |

27,3 |

|

|

|

|

|

|

|

|

32 … 38 |

10х13х32 |

10,0 |

10,0 |

|

3,3 |

|

31,4 |

|

|

|

|

|

|

|

|

Пример условного обозначения шпонки с размерами b=5 мм; h=6,5 мм. Шпонка

5х6,5 ГОСТ 24071-80.

Сегментные шпонки работают, также как и призматические, боковыми гранями. Глубокая посадка сегментной шпонки в паз вала, образованный дисковой фрезой, обеспечивает ей более устойчивое положение от перекоса под нагрузкой. Однако глубокий паз существенно ослабляет вал, поэтому сегментные шпонки используют при сравнительно небольших нагрузках и диаметрах вала. Посадки шпонок регламентированы СТ СЭВ 64777. Ширину шпонки выполняют по h9, ширину шпоночного паза на валу – N9, ширину шпоночного паза отверстий – аналогично призматическим шпонкам.

8

1.3. Соединения цилиндрическими шпонками (штифтами)

Цилиндрические шпонки применяют при консольном расположении ступицы на валу. Их размеры регламентированы ГОСТ 3128-70 и ГОСТ 12207-79. Диаметр шпонки dш=(0,13…0,16)d, ее длина l=(3…4)dш посадка с натягом, обычно Н7/r6, что вызывает радиальную распорную силу в соединении.

Цилиндрические шпонки гладкие и с нарезкой находят применение для фиксации венцов зубчатых и червячных колес на ступицах, втулок в корпусных деталях и т.п.

1.4. Расчет соединений призматическими, сегментными и цилиндрическими шпонками

Условие прочности на срез обеспечивается соответствующим выбором ширины при стандартизации шпонок. Поэтому стандартные шпоночные соединения рассчитываются только на смятие. Для призматических и сегментных шпонок.

σ |

|

= |

Ft |

= |

2000 Т |

|

≤ [σ] , |

|

|

А |

d (h −t |

) l |

|

||||

|

см |

|

|

|

см |

|||

|

|

|

см |

|

1 |

|

p |

|

где F – в Н; Т – в Нм; размеры – в мм; σ – в МПа.

Для призматических шпонок допустимо упрощение h-t≈h/2 и тогда

σ |

|

= |

4000 Т ≤ [σ] |

|

|

см |

|

|

см |

|

|

|

d h l p |

|

9

Нестандартные сегментные шпонки (узкие) проверяют дополнительно на срез.

τ |

|

= |

2000 Т ≤ [τ] |

|

|

ср |

|

|

ср |

|

|

|

d b l p |

|

При расчете цилиндрических шпонок обычно определяют их число из условия прочности на смятие с учетом серпообразной эпюры распределения давления на рабочих поверхностях.

Zш ≥ |

16 103 Т |

||

π d d |

ш |

l[σ] |

|

|

|

см |

|

Здесь допускаемое напряжение смятия, в связи с более точной расчетной схемой, берут на 25% большими, чем для призматических шпонок.

1.5. Примеры расчетов

Пример 1.

Подобрать призматическую шпонку для соединения вала со ступицей зубчатого колеса. Материал вала и шпонки – сталь 45 (σТ=320 МПа), зубчатого колеса – сталь 40Х (σТ=350 МПа). Длина ступицы 56 мм, диаметр вала d=40 мм, вращающий момент на валу Т=320 Нм, нагружение нереверсивное.

Решение.

Допускаемое напряжение смятия

[σ] |

= σТ |

= |

320 |

=160 МПа |

|

||||

см |

nТ |

2 |

|

|

|

|

|||

По диаметру вала из стандарта берем сечение шпонки bхh=12х8 мм, диапазон длин l=28…140 мм, глубина пазов t1=5 мм, t2=3,3

мм.

|

|

|

|

|

|

10 |

Рабочая длина шпонки |

|

|||||

l p ≥ |

2000 T |

= |

2000 320 |

= 33 мм |

||

d(h −t |

1 |

)[σ] |

40 (8 −5) 160 |

|||

|

|

см |

|

|

|

|

Полная длина шпонки l ≥ l p +b = 33 +12 = 45 мм

Принимаем по ряду длин l =50 мм, что обеспечивает условие перекрытия шпонки ступицей:

lсм −l = 6...10 мм (56-50=6 мм).

Пример 2.

Проверить прочность призматической шпонки в соединении вала с подвижным диском шкива вариатора при следующих исходных данных:

d=40 мм; bxh=12х8 мм; lр=48 мм; t1=5 мм; t2=3,3 мм; материал шпонки – сталь 45 (σТ=320 МПа); Т=100 Нм.

Решение.

Проверяем шпоночное соединение на смятие

σ |

см |

= |

2000 Т |

= |

2000 100 |

= 35 < [σ] |

= 40 МПа |

|

|

||||||

|

|

d (h −t1 ) l p |

|

40 (8 −5) 48 |

см |

|

|

|

|

|

|

|

|

Пример 3.

Подобрать сегментную шпонку крепления втулочной муфты на валу d=35 мм при передаче вращающего момента Т=125Нм, реверсивное нагружение.

Решение.

По заданному диаметру вала из стандарта принимаем сегментную шпонку bxh=10х13 мм; l=31,4 мм; t1=10 мм; t2=3,3 мм. Материал шпонки – сталь 45. σТ=320 МПа.

Допускаемое напряжение смятия

[σ] |

|

= σТ |

= |

320 |

|

= 80 МПа |

|

|

|||

|

|

|

|

|

|||||||

|

см |

|

nТ |

4 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|||

Проверяем шпоночное соединение на смятие |

|

||||||||||

σ |

см |

= |

|

2000 Т |

= |

2000 125 |

= 76 < [σ] |

= 80 МПа |

|||

|

|

|

|

|

|

||||||

|

|

|

d (h −t1 ) l |

|

35 (13 −10) 31,4 |

см |

|

||||

|

|

|

|

|

|

|

|||||