- •1. Характеристика используемой стали

- •1.1 Общие сведения

- •1.2 Эксплуатационные свойства

- •4.Способ сварки.

- •2.Присадочный материал марка электрода (диаметр) марка флюса.

- •2.1 Выбор сварочных материалов

- •2.2 Сварочная проволока

- •2.3 Сварочные флюсы.

- •3. Режим сварки

- •3.1 Выбор режимов сварки аустенитных жаропрочных сталей

- •3.2 Режимы сварки под флюсом

- •5. Температура предварительного или сопутствующего подогрева.

- •6. Режим термообработки после сварки.

- •6.1 Общие сведения

- •6.2 Выбор послесварочной термообработки.

3. Режим сварки

3.1 Выбор режимов сварки аустенитных жаропрочных сталей

Основной объем работ по автоматической сварке под флюсом выполняется электродными проволоками диаметром 3,4 и 5 мм. Режимы сварки выбираются в зависимости от толщины свариваемого металла, вида разделки кромок, количества проходов и способа удержания сварочной ванны (флюсовая подварка, ручная подварка, медная охлаждаемая подкладка, остающаяся стальная подкладка, керамическая подкладка).

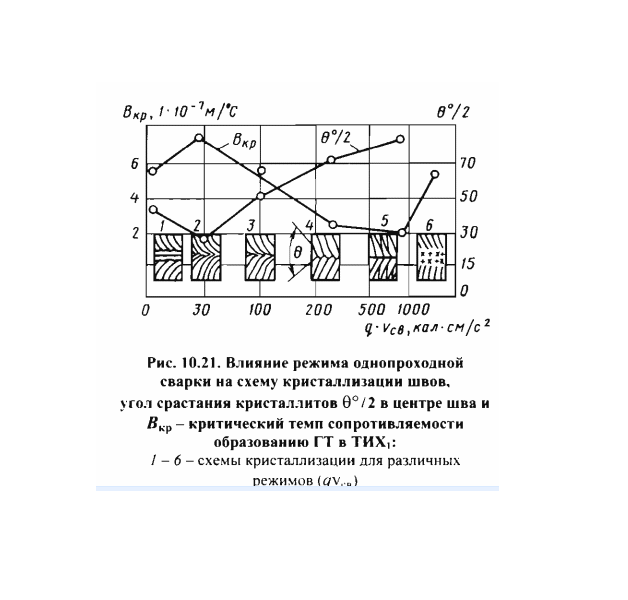

При выборе режимов сварки аустенитных сталей главная задача – исключить появление горячих трещин в условиях малой погонной энергии. Однако сварка с большими скоростями недопустима, так как для сталей любого класса она приводит к образованию неблагоприятного встречного срастания в центре шва двух фронтов кристаллизации образующая зону «слабины». При однопроходной сварке с малыми скоростями следует предотвращать возникновение осевых кристаллитов стыкущихся с двумя фронтами кристаллитов под большим углом θ°/2. Значительная разориентировка между осевыми и боковыми кристаллитами увеличивает ликвацию по границам, плотность ростовых дислокаций и вызывает гарячие трещины. Наиболее благоприятны схемы кристаллизации с изгибом кристаллитов, при котором их угол срастания в центре шва близок к нулю, и многослойная сварка с полным охлаждением шва при выполнении последующего.

Совместное влияние силы тока и скорости сварки на образование горячих трещин представлено на схеме 1.

Рис 1.

Наиболее эффективно регулирование скоростью сварки, которая может быть уменьшена до 6 м/ч при сварке сталей весьма склонных к образованию горячих трещин.

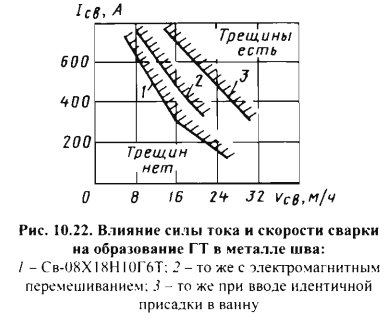

Снижение силы тока менее результативно. Обобщенным критерием режима является произведение qVсв – энерговложение приходящееся на секундную длину шва( схема 2).

Рис 2.

Чем больше qv тем ниже стойкость против образования горячих трещин в металле шва и ЗТВ. Его значимость для дуговой и лучевой сварки обусловлена тем, что с увеличением qVсв растут длинна ванны угол встречи кристаллитов в центре шва, а также темп растяжения металла ЗТВ в ТИХ. При однопроходной сварке тонких листов без присадки косвенным критерием угла встречи кристаллитов может служить радиус кривизны изотермы сварочной ванны, определяемые по форме чешуек на свободной поверхности шва. Чем больше радиус кривизны, тем выше сопротивляемость горячим трещинам. При уточненном выборе режимов необходима количественная оценка сопротивляемости горячим трещинам выполняемая по ГОСТ 26389 – 84 путем определения Вкр - критического темпа растяжения в ТИХ.

Повышение сопротивляемости образованию горячих трещин и механических свойств может быть достигнуто также внешним технологическими воздействиями

- перемешиванием сварочной ванны путем механического или электромагнитного воздействия (магнитная индукция 0,05… 0,07 Тл, частота 5 … 6Гц);

-введением в ванну внешних и внутренних стоков теплоты подачей струи воды (при сварке в защитном газе) и твердого присадочного металла для ускорения кристаллизации ванны.

Рекомендуемы следующие режимы подачи присадки :

- диаметр проволоки 1,4 …3 мм;

- место ввода ≥1/3 длинны ванны за осью дуги ;

-количество подаваемой присадки до 70% от расхода электрода;

- нагрев присадки до 0,9 от температуры солидуса

- подача присадки в ванну под напряжением сжатия 5…15 МПа. Ввод присадки рекомендован при дуговой, электрошлаковой и лучевой сварке.