2.Пресування

У залежності від схеми відносного пересування давлючого інструмента (прес-штемпеля) та профілю, що видавлюється, розрізняють способи пресування: із прямим, бічним та зворотним витіканням металу.

Найбільше поширення у світовій практиці одержав процес прямого пресування. Він дозволяє одержувати суцільні та порожні профілі в широкому діапазоні розмірів, аж до таких, що є близькими до розміру контейнера.

Схеми прямого пресування показані на рис 3.

а

б

Рис. 3. Схеми прямого пресування: а - суцільного профілю; б — порожнього профілю

Заготовка 7, нагріта до температури пресування, вміщується у контейнер 2 (рис. 3, а). З вихідної сторони контейнера в матрицеутримувачі 3 встановлена матриця 4, що формує профіль виробу 5. Через прес-штемпель 6 та прес-шайбу 7 на заготовку передається тиск від головного циліндру преса. Під дією високого тиску метал тече в робочий канал матриці, формуючи профіль, який відповідає профілеві каналу матриці. Для одержання порожніх профілів (рис. 3, б) у канал матриці вводять інструмент у вигляді закріпленого на прес-штемпелі стрижня 8, який проходить крізь отвір у заготовці. Інструмент у каналі матриці можна утримувати також іншими способами, не вдаючись до прошивання заготовки.

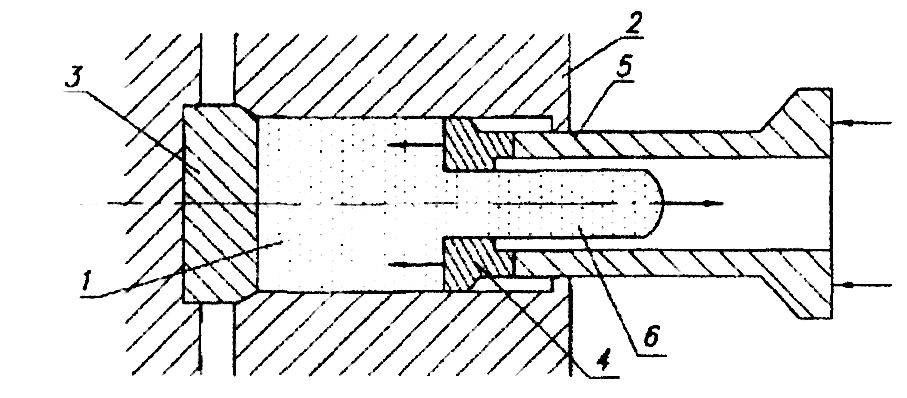

При зворотному пресуванні (рис. 4) матриця встановлюється на передньому кінці пустотілого прес-штемпеля. Тиск прес-штемпеля призводить до витікання металу з отвору матриці крізь пустотілий прес-штемпель у напрямку, зворотному напрямкові пересування прес-штемпеля.

Рис. 4. Схема пресування зі зворотним витіканням металу:

1 - заготовка; 2 - контейнер; 3 - заглушка; 4 - матриця; 5 - прес-штемпель; 6 - виріб, що пресується

Процес зворотного пресування відзначається відсутністю сил тертя на стінках контейнера у зв'язку з відсутністю ковзання по них заготовки.

Процес пресування відрізняється від інших процесів обробки металів тиском тим, що на різних етапах процесу напружений стан, плин металу та зусилля пресування є різними. За характером силових та деформаційних умов процес пресування можна розділити на три послідовних періоди (рис. 5): розділити на три послідовних періоди (рис. 5).

Рис. 5. Зміна зусилля в процесі пресування:

I - розпресовка (осаджування) заготовки в контейнері та заповнення металом всього об'єму контейнера. Зусилля пресування підвищується від нуля до максимального значення.

II - усталена стадія процесу. При прямому пресуванні зусилля пресування знижується у зв’язку із зменшенням висоти заготовки та поверхні зіткнення заготовки з контейнером.

III - завершувальна стадія процесу. Зі зменшенням висоти пресзалишку зростають бічні підпираючи напруження, різко зростає зусилля пресування.

Істотний вплив на характер витікання металу з контейнера крізь канал матриці мають температурно-швидкісний режим пресування, температурний перепад між заготовкою та стінками контейнера, а також по перерізу заготовки, умови тертя під прес-штемпелем, на стінках контейнера та у каналі матриці.

Розглянемо три найбільш характерні види осередку деформації при пресуванні.

Рис. 6. Три типи плину металу при пресуванні

Перший вид (рис. 6, а) характерний тим, що осередок деформації зосереджений поблизу матриці, інша частина заготовки пластично не деформується, є нерухомою при зворотному пресуванні або просувається до осередку деформації при прямому пресуванні. Цей вид осередку деформації спостерігається при зворотному пресуванні, а також при прямому, якщо коефіцієнт тертя низький. Механічні властивості будуть однорідними по перерізу та довжині виробу, що пресується.

Другий вид осередку деформації спостерігається при середніх значеннях коефіцієнта тертя і наявності певної неоднорідності механічних властивостей металу по перерізу заготовки (наприклад, при нерівномірному нагріванні заготовки). Осередок деформації поширюється на всю довжину заготовки (рис. 6, б). Плин внутрішніх шарів відбувається швидше, ніж зовнішніх. Плин зовнішніх шарів стримують сили тертя на стінках контейнера, а також більший опір деформації металу, підстудженого при контакті зі стінками контейнера. Механічні властивості по довжині виробу, що пресується, змінюються.

Третій вид осередку деформації (рис. 6. в) спостерігається в умовах пресування з поганим мащенням при високому значенні контактного тертя, при нерівномірному нагріванні заготовки, при відсутності підігріву контейнера. Осередок деформації при цьому характеризується високою нерівномірністю плину металу. Найбільша інтенсивність деформації має місце в об'ємі V1, розташованому безпосередньо проти матриці. Об'єм V2 у міру розвитку деформації тече від периферії до осі заготовки. Об'єм V3 прилягає до поверхні прес-шайби. Плин металу до центру викликає перехід металу з бічної поверхні заготовки на торель прес-шайби.

У заключній стадії процесу пресування прес-шайба наближається до матриці. Об'єм металу, який живить центральну зону, скорочується, і під прес-шайбою утвориться воронкоподібне поглиблення - прес-утяжина, у якій зосереджені поверхневі дефекти заготовки. Щоб прес-утяжина не потрапила у виріб, пресування припиняють до підходу переднього кінця прес-утяжини до каналу матриці, тобто залишають прес-залишок, який потім відрізають.

Величину деформації при пресуванні характеризують наступними показниками:

-

ступінь деформації:

![]() (6.6)

(6.6)

де

![]() - загальна площа всіх отворів матриці;

- загальна площа всіх отворів матриці;

-

коефіцієнт витяжки:

![]() (6.7)

(6.7)

Величина коефіцієнта витяжки при пресуванні зазвичай становить 20...30, а при пресуванні, наприклад, алюмінієвих сплавів - до 100.

Для розрахунку зусилля пресування набула поширення емпірична формула Л.В. Прозорова:

![]() (6.8)

(6.8)

де

![]() — межа

міцності при розтягуванні в зоні

температур пресування;

— межа

міцності при розтягуванні в зоні

температур пресування;

F - площа поперечного перерізу контейнера;

Fx - площа поперечного перерізу виробу, що пресується;

n - коефіцієнт, який враховує тертя металу між заготовкою та контейнером і визначається за формулою:

![]() (6.9)

(6.9)

де Н - висота заготовки; D - діаметр контейнера; с - коефіцієнт, що враховує сили тертя та нерівномірність розподілу напружень у заготовці; при пресуванні.

Порівнюючи процес пресування з іншими видами обробки металів тиском, можна відзначити наступні переваги та недоліки.

Переваги:

-

схема всебічного нерівномірного стиску підвищує пластичність металу, що дозволяє обробляти сплави зі зниженою пластичністю;

-

шляхом пресування можна одержувати вироби з дуже складною конфігурацією поперечного перерізу;

-

простота перенастроювання при переході від виробництва одного виду виробів до іншого робить пресування конкурентоздатним при виробництві дрібних партій виробів;

-

висока точність виробів, що одержуються пресуванням.

Недоліки:

- значні втрати металу на відходи (прес-залишок та прес-утяжина);

- нерівномірність структури та механічних властивостей по перерізу та довжині виробу;

- порівняно низька продуктивність через велику тривалість допоміжних операцій.

Питання для самоперевірки.

1.Назвіть переваги та недоліки процесу пресування.

2.Як розрахувати зусилля пресування?

3.Які види пресування ви знаєте?

4.Як розрахувати сумарне відносне обтиснення при волочінні?

5.Як розрахувати зусилля волочіння?

6.У якому температурному інтервалі здійснюється процес волочіння?

Лекція 7

Тема лекції. Вільне кування, гаряче об’ємне штампування, листове штампування.

План лекції:

1.Вільне кування, технологія та устаткування.

2.Гаряче об’ємне штампування, технологія та устаткування.

3.Листове штампування, технологія та устаткування.