- •Курсовой Проект

- •Содержание

- •Графический материал

- •Введение

- •Задание на проектирование

- •Кинематическая схема привода

- •1 Выбор электродвигателя и кинематический расчет

- •2 Расчет зубчатых колёс редуктора

- •3 Предварительный расчет валов редуктора

- •4 Конструирование шестерни и колеса

- •5 Конструктивные размеры корпуса редуктора

- •6 Проверка долговечности подшипников

- •7 Проверка прочности шпоночных соединений

- •8 Посадки основных элементов редуктора

- •9 Выбор сорта масла

- •10 Способ смазывания

- •11 Сборка редуктора

- •12 Список литературы

- •Заключение

Задание на проектирование

Спроектировать привод с одноступенчатым цилиндрическим косозубым редуктором по следующим данным:

P2 = 7 кВт

n1 = 1440 об/мин

u = 4

Режим работы спокойный.

Нагрузка не реверсивная.

Температура окружающей среды + 10…+ 300С

Срок службы не ограничен.

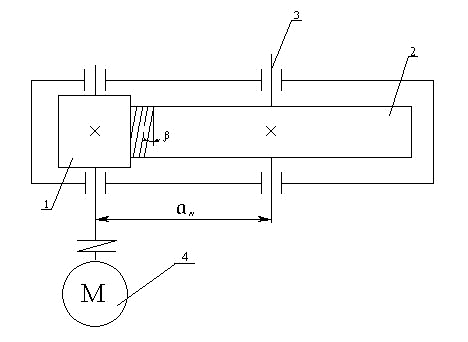

Кинематическая схема привода

1. – Вал-шестерня-ведущий

2. – Колесо зубчатое

3. – Ведомый вал

4. – Электродвигатель

1 Выбор электродвигателя и кинематический расчет

1.1 Общий КПД редуктора:

η2 = η 2зп * η2 под

где η зп – КПД пары цилиндрических зубчатых колёс

ηзп = 0,98;

ηпод – коэффициент, учитывающий потери пары подшипников качения

ηпод = 0,99;

η = 0,982 * 0,992 = 0,96;

[1, таблица 1.1.]

1.2 Требуемая мощность электродвигателя:

Р1 = Р2 / η ;

Р1 = 7 / 0,96 = 7,3 кВт;

1.3 Частота вращения ведомого вала:

n2=n1/u n2=1440/4=360 об/мин

1. 4 Вращающие моменты на валах:

Шестерни: Т1 = 9,55Р1 / n1;

Т1 = 9,55* 7,3*103/ 1440 = 69,038*103 Н*мм;

Колеса: Т2 = Т1 * u;

Т2 = 69,038 *103* 4 = 276,1 * 103 Н*мм;

1.5 Выбор электродвигателя [1, таблица П1.]

По требуемой мощности подходит двигатель АОП2 – 61 – 4, Рдв = 13 кВт, nдв = 1440 об/мин, dдв = 42 мм.

2 Расчет зубчатых колёс редуктора

Так как в задании нет особых требований в отношении габаритов передачи, выбираю материал со средними механическими характеристиками

[2, таблица 3.3.]

Для шестерни – сталь 45, термообработка – улучшение, твердость НВ 230; Для колеса – сталь 45, термообработка – улучшение, но твердость на 30 единиц ниже – НВ 200.

2.1 Определение допускаемых контактных напряжений:

[σ]н = σн lim b* КHL / [SH];

σн lim b – предел контактной выносливости при базовом числе циклов.

Для углеродистых сталей с твёрдостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением) [2, таблица 3.2.]

КHL – коэффициент долговечности, эксплуатации редуктора, необходимо принять σн.lim b = 2НВ + 70;

КHL – коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, необходимо принять КHL = 1;

[Sн] – коэффициент безопасности, необходимо принять [Sн] = 1,1;

2.2 Определение расчётного допускаемого контактного напряжения для колеса:

[σн] = 0,45 * ([σн1] + [σн2]);

Для шестерни: [σн1] = (2 * НВ1 + 70) * КHL / [Sн];

[σн1] = (2 * 230 + 70) * 1 / 1,1 ≈ 482 МПа;

Для колеса: [σн2] = (2 * HB2 + 70) * KHL / [Sн];

[σн2] = (2 * 200 + 70) * 1 / 1,1 ≈ 428 МПа;

Тогда расчётное допускаемое контактное напряжение,

[σн] = 0,45 * (482 + 428) = 410 МПа;

[σн] ≤ 1,23 * [σн] – условие выполнено.

2.3 Для косозубых колёс коэффициент ширины венца по межосевому расстоянию: ψba = b / аω = 0,4;

2.3.1 Необходимо принять коэффициент Кнβ

Кнβ = 1,25; [2, таблица 3.1.]

2.3.2 Определение межосевого расстояния из условия контактной выносливости активных поверхностей зубьев:

аω = Ка * (u + 1) * 3√ ( Т2 * Кнβ / ([σн]2 * u2 * ψba));

аω = 43 * (4 + 1) * 3√ (276,1 * 103 * 1,25 / 4102 * 42 * 0,4)) ≈ 147 мм, по ГОСТ 2185-56 необходимо принять стандартное ближайшее значение =140мм.

Для косозубых колёс принято: Ка = 43, а передаточное число редуктора: u = uр =4.

2.3.3 Определение нормального модуля зацепления по следующей рекомендации:

mn = (0,01 ÷ 0,02) * аω = (0,01 ÷ 0,02) * 140 = 1.4 ÷ 2,8 мм;

необходимо принять mn = 2,5 мм;

2.4 Предварительный угол наклона зубьев β = 100 и определение числа зубьев шестерни и колеса:

Z1 = (2аω * cos β) / ((u + 1) * mn);

Z1 = 2 * 140 * cos 10 / ((4 + 1) * 2,5) = 22; необходимо принять Z1 = 20,

тогда Z2 = Z1 * u; Z2 = 20 * 4 = 88;

2.4.1 Определение уточнённого значения угла наклона зубьев:

cos β = (Z1 +Z2) * mn / (2 * аω);

cos β = (20 + 88) * 2,5 / ( 2 * 140) = 0,982 β = 120;

2.5 Определение основных размеров шестерни и колеса:

2.5.1 Определение делительных диаметров:

d1 = mn * Z1 / cos β;

d1 = 2,5 * 20 / 0,982 = 56 мм;

d2 = mn * Z2 / cos β;

d2 = 2,5 * 88 / 0,982 = 224 мм;

Проверка: аω = (d1 + d2) / 2;

аω = (56 +224) / 2 = 144 мм;

2.5.2 Определение диаметров вершин зубьев:

dа1 = d1 + 2 * mn;

dа1 = 56 + 2 * 2,5 = 61 мм;

dа2 = d2 + 2 * mn

dа2 = 224 + 2 * 2,5 = 229 мм;

2.5.3 Определение ширины колеса:

b2 = ψba * аω;

b2 = 0,4 * 140 = 56мм;

2.5.4 Определение ширины шестерни:

b1 = b2 +5;

b1 = 61 мм;

2.5.5 Определение коэффициента ширины шестерни по диаметру:

ψbd = b1/ d1;

ψbd = 61 / 56 = 1,08;

2.5.6 Определение окружной скорости колёса и степени точности передачи:

υ = ω1 * d1 / 2;

υ = 150 * 56 / (2 * 103 ) = 4.22 м/с;

w1=pn1/30=3.14 * 1440/30=150,72 рад/с

При такой скорости для косозубых колёс следует принять 8-ю степень точности.

2.6 Определение коэффициента нагрузки:

Кн = Кнβ * Кнα * Кнυ ;

при ψbd ≈ 1,08 ; твёрдости ≤ НВ350 и симметричном расположении колёс. относительно колёс:

Кнβ ≈ 1,04; [2, таблица 3.5.]

при υ = 4,22 м/с и 8-й степени точности

Кнα = 1,08; [2, таблица 3.4.]

Для косозубых колёс при υ ≤ 5, имею:

Кнυ = 1,0; [2, таблица 3.6.]

Таким образом, Кн = 1,04 * 1,08 * 1,0 = 1,1232;

2.6.1 Проверка контактных напряжений:

σн = 270 / аω √(Т2 * Кн * (u + 1)3 / (b2 * u2))

σн = 270 / 140 * √ 276 *103 * 1,23 * (4 + 1)3 / (56 * 42)) = 401 МПа<[σн];

2.7 Определение сил, действующих в зацеплении:

2.7.1 Окружная: Ft = 2 * T1 / d1;

Ft = 2 * 69,03 * 103 / 56 = 2456,35 Н;

2.7.2 Радиальная: Fr = Ft * tgα / cosβ;

Fr = 2456,35 * 0,3640 / 0,982 = 900,49 Н;

2.7.3 Осевая: Fa = Ft * tgβ;

Fa = 2460 * 0,212 = 524.02 Н;

2.8 Проверка зубьев на выносливость по напряжениям изгиба:

σF = Ft * KF * YF * KFα Yβ / b * mn ≤ [σF];

Здесь коэффициент нагрузки КF = КFβ * КFυ; при ψbd ≈ 0,913, твёрдости <НВ350 и симметричности расположений зубчатых колёс относительно опор;

КFβ = 1.1 [2, таблица 3.7.]

KFυ = 1.2 [2, таблица 3,8]

Таким образом, коэффициент КF = 1,1 * 1,2 = 1,32

2.9 YF – коэффициент учитывающий форму зуба и зависящий от эквивалентного числа зубьев zυ;

2.9.1 У шестерни: zυ1 = Z1 / cos3β

zυ1 = 22 / 0,9463 ≈ 23,256

2.9.2 У колеса: zυ2 = Z2 / cos3β

zυ2 = 88 / 0,9463 ≈ 93,023

При этом: YF1 = 3,995

YF2 = 3,605;

2.10 Определение допускаемого напряжения:

[σF] = σ0F lim b / [Sf];

Для стали 45 улучшенной твёрдости при твёрдости ≤ НВ350;

σ0F lim b = 1,8НВ;

2.10.1 Для шестерни: σ0F lim b = 1,8 * 230 = 415 МПа;

2.10.2 Для колеса: σ0F lim b = 1,8 * 200 = 360 МПа;

[Sf] = [Sf]' * [Sf]˝ - коэффициент безопасности, где

[Sf]' = 1,75 [(1) табл.3.9]; [Sf]˝ = 1; для поковок и штамповок, следовательно:

[Sf] = 1,75.

2.11 Определение допускаемые напряжения:

2.11.1 Для шестерни: [σF1] = 415 / 1,75 = 237,2 МПа;

2.11.2 Для колеса: [σF2] = 360 / 1,75 = 206 МПа;

2.12 Нахождение отношения [σF] / YF:

2.12.1 Для шестерни: 237,2 / 3,8 = 59,35 МПа;

2.12.2 Для колеса: 206 / 3,6 = 57,4 МПа.

2.13 Дальнейший расчет следует вести для зубьев колеса, для которого найденное отношение меньше.

2.13.1 Определение коэффициентов КFα и Yβ

Yβ = 1 – β0 / 140

Yβ = 1 – 12 / 140 = 0,91

KFα = 4 + (εα – 1) * (n – 5) / (4 * εα)

Для средних значений коэффициента торцевого перекрытия εα = 1,5 и 8 – й степени точности принимаю: КFα = 0,92;

2.13.2 Проверка прочности зуба колеса:

σF2 = Ft * KF * YF * Yβ * KFα / (b2 * mn)

σF2 = 2131 * 1,599 * 0,89 * 3,6 * 0,92 / (64 * 2,5) = 78,26 МПа < [σF2] = 237,2 МПа.

2.13.3 Условие прочности выполнено.