- •Курсовой проект

- •Аннотация

- •Содержание

- •Введение

- •1.Техническое описание изделия

- •2. Стенд для сборки-сварки вертикалов

- •2.1 Подбор пневмоцилиндров

- •2.2 Расчёт привода портала

- •2.3 Расчёт ходовых колёс

- •2.4 Расчёт привода колеса

- •2.5 Выбор электродвигателя

- •2.6 Расчёт пневмоприжима для стенда-портала

- •3. Назначение, общее устройство и работа кантователя

- •3.1 Определение опорных реакций на роликоопорах

- •3.2 Подбор электродвигателя и редуктора

- •3.3 Подбор подшипника

- •3.4 Подбор муфты

- •Заключение

- •Литература

3. Назначение, общее устройство и работа кантователя

Назначение. Кантователь предназначен для сварки узла крепления вант автодорожного моста. Кантователь обеспечивает фиксацию и зажим собираемых узлов, а также их вращение для принятия наиболее удобного и необходимого пространственного положения.

Монтаж. Кантователь должен быть установлен на фундамент и закреплен фундаментными болтами.

Питание электропривода кантователя от электросети напряжением 380В.

Технические характеристики:

Высота кантователя над полом цеха 4200 мм.

Частота вращения стенда 0,5 об/мин.

Диаметр колец 4800 мм.

3.1 Определение опорных реакций на роликоопорах

Для определения необходимых диаметров роликоопор , а так же мощности и электродвигателя , его тип и необходимую передачу вращающих моментов производим нижеприведённый расчёт.

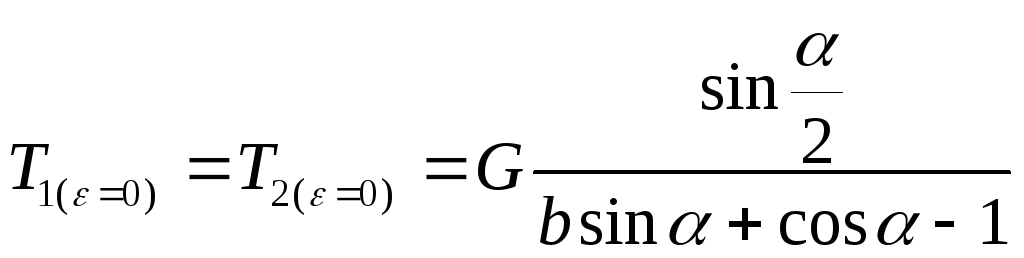

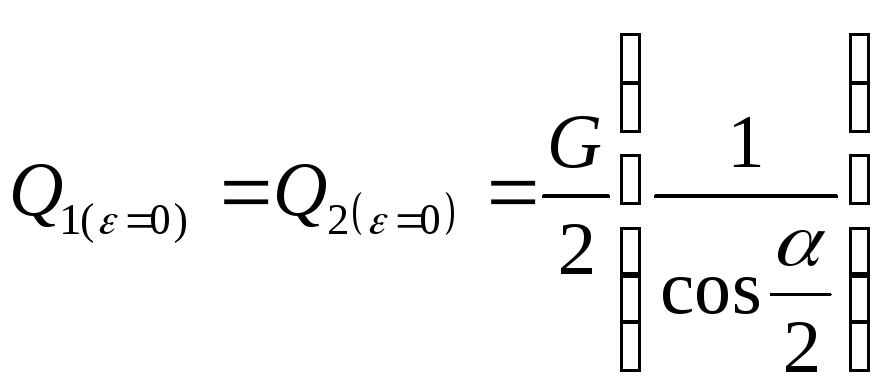

Активная внешняя нагрузка стенда состоит из центральной силы G, равной весу вращаемого изделия, и грузового момента Mкр=G*e. В статическом состоянии стенда при e=0 сила G создает на роликоопорах опорные реакции Q, зависящие от угла α :

Q=G/2cos(α/2) (3.1)

Рис.1

В практике проектирования роликовых стендов часто допускается ошибка, заключающаяся в том, что для определения максимальной нагрузки на роликоопоры Qmax по формуле (2.1) принимается наибольший заданный вес изделия Gmax при максимально допускаемом значении центрального угла αmax. Это нередко влечет за собой недопустимое чрезмерное завышение расчетной нагрузки на роликоопоры и их валы. Причина такой ошибки в том, что при определении максимального расчетного значения опорной реакции Q упускается из виду следующее обстоятельство. С увеличением диаметра изделия обычно увеличивается его масса, а следовательно, увеличиваются и опорные реакции роликов Q.

Во время вращения изделия на приводных роликах возникает окружное усилие T1. Чтобы оценить влияние этого усилия на опорные реакции роликов Q, приложим к центру вращаемого барабана две равные и прямо противоположные силы T1. Одна из них, в паре с окружным усилием на роликах, образует момент T1R, вращающий барабан вокруг оси. Другую силу раскладываем по направлениям опорных реакций на две составляющие T3 и T4. Следовательно, под действием окружного усилия T1 к основным опорным реакциям роликов Q добавляются силы :

T3 - на ведущие роликопоры и T4- на ведомые, холостые роликоопоры. Аналогичное действие производит сила T2, добавляя к опорным реакциям силы T'3 и T'4. Таким образом, суммарные опорные реакции на приводных и холостых роликоопорах будут соответственно: /6/

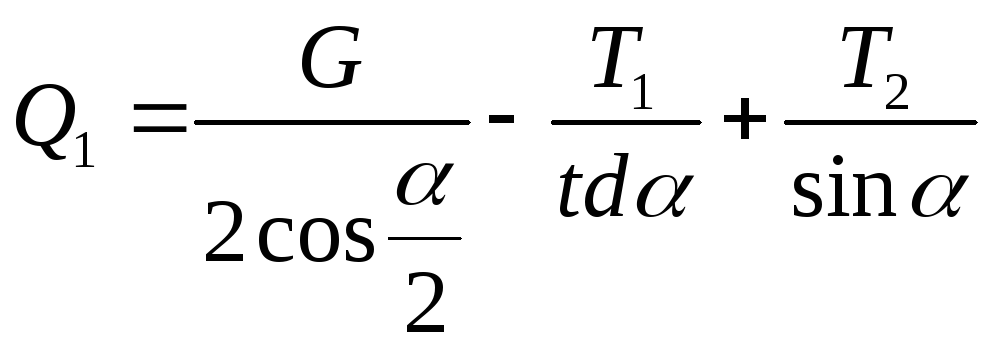

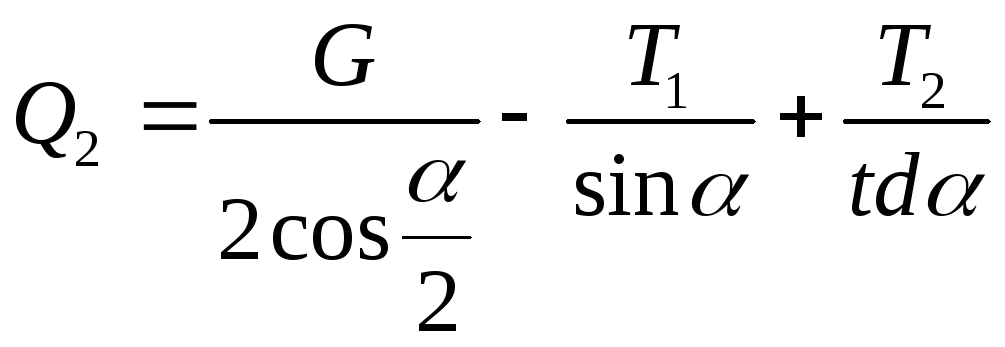

Q1=Q+T'3;Q2=Q+T'4. (3.2)

По рис.1 имеем:

T3= -T1/tdα ; T4=T1/sinα ; T'3=T2/sinα ; T'4= -T2/tdα.

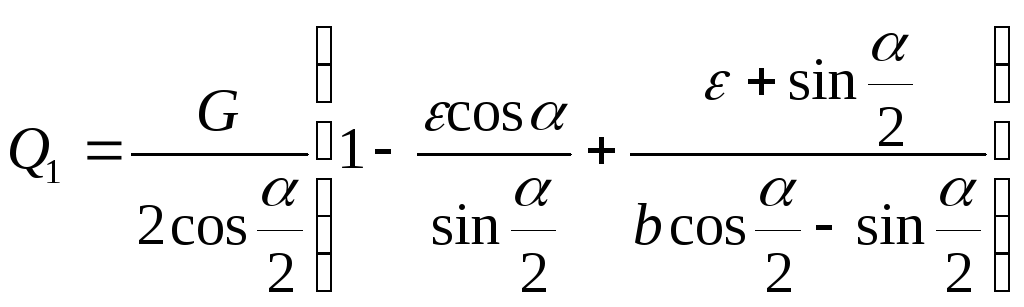

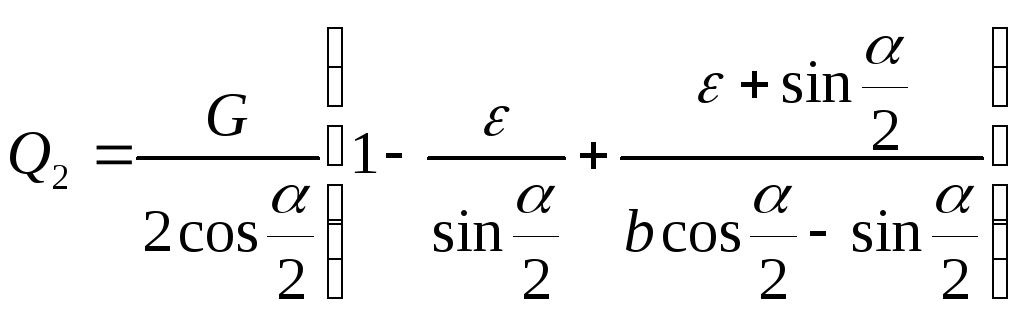

Подставив в формулы (3.2) найденные значения Q, T3 и T4, получим следующие выражения для опорных реакций:

![]() ;

;

(3.3)

(3.3)

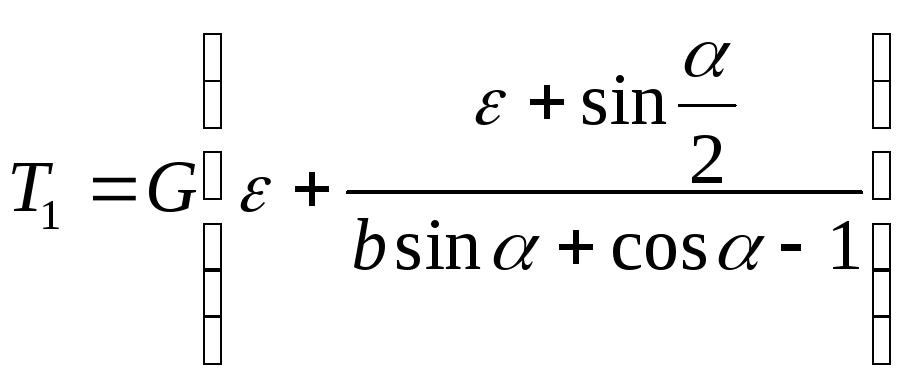

Величина окружного усилия T1 на приводных роликах определится из условия преодоления (уравновешивания), во-первых, грузового момента Mкр=Ge, а во-вторых, сопротивления вращению холостых роликоопор T2.

Условие равновесия моментов относительно оси вращаемого барабана запишется как T1R=Ge+T2R, откуда:

![]() (3.4)

(3.4)

где R-радиус вращаемого барабана;

T2 - сопротивление вращению холостых роликов.

Сопротивление вращению приводных роликов и приводного вала должно быть учтено в дальнейших расчетах, при определении крутящего момента и мощности на приводном валу роликоопор.

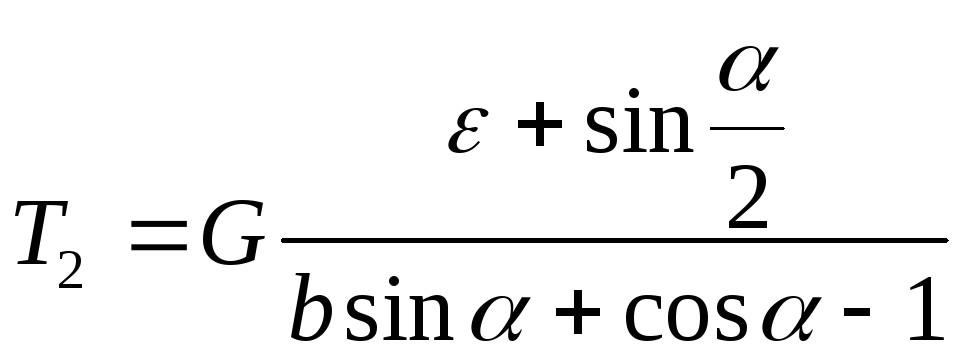

Сопротивление вращению холостых роликоопор, приведенное к их окружности, определяется как:

![]() (3.5)

(3.5)

где dр-диаметр оси ролика в подшипниках;

f-коэффициент трения в подшипниках роликоопор (для подшипников качения при конических роликоподшипниках f=0.02);

μ-коэффициент трения качения (для стальных роликов μ=0.06…0.08 см).

Подставив значение T2 из формулы (3.5) в выражение (3.4) получим :

![]()

![]() .

.

![]() Заменив

в этой формуле величину Q2

его значением из формулы (3.3), после

некоторых преобразований получим

окончательное выражение для величины

необходимого окружного усилия T1

на приводных роликоопорах:

Заменив

в этой формуле величину Q2

его значением из формулы (3.3), после

некоторых преобразований получим

окончательное выражение для величины

необходимого окружного усилия T1

на приводных роликоопорах:

(3.6)

(3.6)

Аналогично для холостых роликоопор:

(3.7)

(3.7)

где ε=е/R-эксцентриситет,

выраженный в долях радиуса барабана

(дисбаланс);

![]()

Где: dр – диаметр оси ролика в подшипнике ,

f – коэффициент трения в подшипниках роликоопор (для подшипников скольжения f=0,1 , для подшипников качения при конических роликоподшипников f=0,02),

μ – коэффициент трения качения (для стальных роликов μ=0,06-0,08 см , для обрезиненных μ=0,25-0,35 см.)

![]()

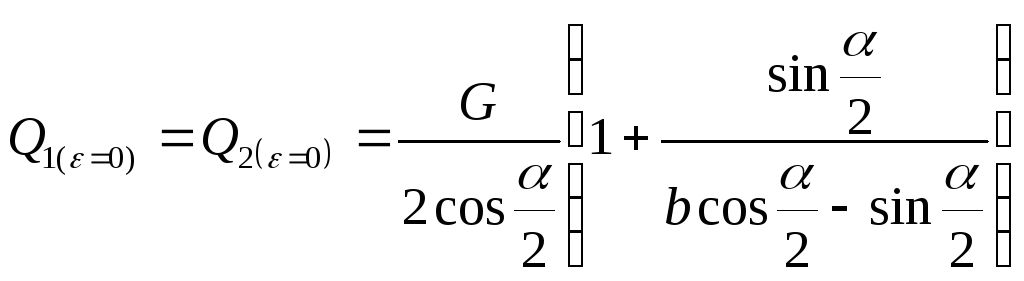

При вращении сбалансированных барабанов, для которых е=0,формула (3.7) приобретает вид:

(3.8)

(3.8)

![]()

Окружные силы T1 и T2, возникающие на стендовых роликах при вращении барабана, увеличивают опорные реакции роликов, если барабан вращается против часовой стрелки по рис.1, так как при этом силы T1 и T2 направлены вниз. Вызванная этими силами добавочная нагрузка на ролики тем больше, чем больше угол α и чем выше коэффициенты трения f и μ.

Если же барабан вращается в обратную сторону, то силы T1 и T2 направлены вверх и опорные реакции уменьшаются. Поэтому для определения максимальных расчетных усилий надо выбирать направление вращения приводного вала и положение центра тяжести G так, как показано на рис.1, т.е. с окружными усилиями T1 и T2, направленными вниз.

Подставив найденное значение T1 в формулы (3.3), получим окончательное выражение для опорных реакций роликоопор при их вращении под нагрузкой:

;

;

,

(3.9)

,

(3.9)

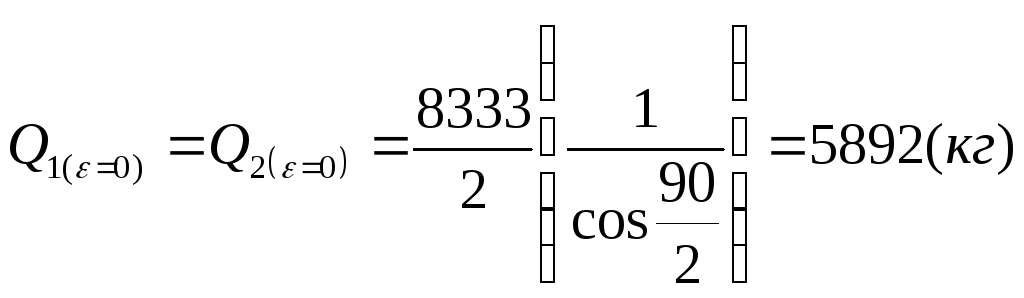

или, при ε=0,

(3.10)

(3.10)

Вес конструкции 11500 кг вместе с конструктивными элементами вращателя приблизительно 20 т. Стенд имеет шесть пар роликоопор, поэтому на одну пару роликоопор G=8333 кг. Угол α=90° . Подставив значения в формулу (3.10) получаем Q1=Q2=5892 кг. По получившейся реакции диаметр роликопоры принят равным 522.