- •Содержание

- •Введение

- •Выбор оборудования

- •3.2.1 Подача s1

- •3.2.6 Подача s6

- •3.2.7Подача s7

- •3.2.8 Подача s8

- •3.2 Таблица, результат расчёта максимально допустимых подач

- •4. Табличный метод расчета рационального режима резания

- •4.1 Выбор скорости резания

- •4.2 Проверка выбранного режима резания

- •5 Построение номограмм

- •Заключение

- •Библиографический список

Федеральное

агентство по образованию Российской

Федерации

Государственное образовательное учреждение высшего профессионального образования

«Южно-Уральский государственный университет»

Факультет «Механико-Технологический»

Кафедра «Станки и инструмент»

Расчет оптимального режима резания

Рачетно-пояснительная записка к курсовой работе по

курсу: «Резание материалов»

Нормоконтролер Руководитель

А.В. Щурова А.В. Щурова

____________2011 г. _______________2011 г.

Автор работы

Студент группы

МТ-324

О.К. Нургужин

________________2011 г.

Работа защищена с оценкой

_________________

_____________2011 г.

Челябинск 2011

Аннотация

Нургужин О.К. Расчёт оптимального режима резания: Курсовая работа по курсу: «Резание материалов». – Челябинск: ЮУрГУ, 2011 г. – 25 с., библиография – 4 наименования.

1 лист чертежей формата А3.

В результате выполнения курсовой работы были произведены расчёты рациональных режимов резания тремя методами: аналитическим, табличным и графическим. Выбраны материал и геометрические параметры лезвия резца, тип и габаритные размеры. Выполнен рабочий чертёж резца, произведено сравнение режимов резания, рассчитанных аналитическим и табличными методами. Построены номограммы зависимостей:

151002.2011.613.80.ПЗ

Содержание

Введение 4

1 Выбор оборудования 5

2 Выбор инструмента 7

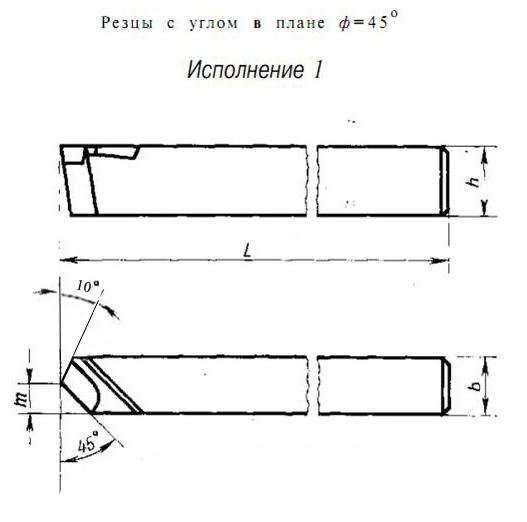

2.1 Выбор типа резца 7

2.2 Выбор угла в плане 7

2.3 Выбор пластины 8

2.4 Геометрические параметры резца 10

3 Аналитический метод расчёта рационального режима резания 10

3.1Глубина резания 11

3.2 Выбор подачи 11

3.2.1 Подача S п.р 11

3.2.2 Подача Sж.р. 12

3.2.3 Подача Sn.n. 12

3.2.4 Подача Sм.n. 13

3.2.5 Подача Sж.д. 13

3.2.6 Подача Sш. 14

3.2.7 Подача Sм.с. 15

3.2.8 Подача Sс.р. 17

3.2.9 Технологическая подача Sтех. 17

3.2 Таблица, результат расчёта максимально допустимых подач 17

4 Табличный метод расчёта рационального режима резания 19

5 Построение номограмм отдельных зависимостей 21

Заключение 24

Библиографический список 25

Приложения

Приложение А Исходные данные для проверки расчета режима

резания при точении на ЭВМ 26

Приложение Б Проверка оптимального режима резания на ЭВМ 27

Приложение В Номограмма зависимости V=(D,n) 28

Приложение Г Номограмма зависимости to=f(S,n) 29

Введение

Обработка резаньем является основным технологическим приемом изготовления точных деталей машин и механизмов, она основана на движениях, совершающих режущими элементами инструментов относительно обрабатываемых ими заготовок. Эти движения выражаются принципиальными кинематическими схемами резанья. При измерении принципиальной кинематической схемы резанья и кинематического соотношения инструмент- заготовка изменяется характер траектории и величина скорости относительно рабочего движения и, следовательно, очертания образуемого контура изделия. Принципиальной кинематической схемой резанья определяется также трения и изнашивание контактных площадок на передней и задних поверхностях лезвий инструментов, происходящие лишь в направлениях траектории относительного движения, по которым в процессе резанья осуществляется действительное взаимное перемещение и взаимодействие металлов инструмента, заготовки и стружки.

Этими положения определяются две задачи кинематики резанья: первая – анализ и классификация возможных принципиальных кинематических схем резания и очертаний внешнего контура обрабатываемых деталей, образованных траекториями относительного рабочего движения совокупности точек режущих лезвии; вторая – определение геометрических параметров лезвий инструментов в процессе резания, являющегося предпосылкой теоретического обоснования совершенства конструкций инструментов и их эксплуатационной эффективности.

-

Выбор оборудования

В соответствии с [2, карта 28] параметры станка 1А62 следующие:

-

Высота центров в мм: 200

-

Расстояние между центрами в мм: 750

-

Число оборотов шпинделя в минуту – n, об/мин;

Наибольший допустимый крутящий момент на шпинделе – М, кгм;

Мощность на шпинделе – N, кВт

Таблица 1. Паспортные данные станка

|

№ ступени |

n |

M |

N |

|

1 |

12 |

130 |

5,6 |

|

2 |

16 |

130 |

5,6 |

|

3 |

19 |

130 |

5,6 |

|

4 |

24 |

130 |

5,6 |

|

5 |

30 |

130 |

5,6 |

|

6 |

38 |

130 |

5,6 |

|

7 |

46 |

130 |

5,6 |

|

8 |

58 |

94 |

5,6 |

|

9 |

76 |

71,8 |

5,6 |

|

10 |

96 |

56,7 |

5,6 |

|

11 |

120 |

45,5 |

5,6 |

|

12 |

150 |

36,4 |

5,6 |

|

13 |

184 |

28 |

5,6 |

|

14 |

230 |

23,7 |

5,6 |

|

15 |

300 |

18 |

6,0 |

|

16 |

380 |

13,5 |

5,8 |

|

17 |

480 |

11 |

5,4 |

|

18 |

600 |

9 |

5,3 |

|

19 |

367 |

14,5 |

5,7 |

|

20 |

462 |

12 |

5,3 |

|

21 |

607 |

8,7 |

5,2 |

|

22 |

765 |

7,1 |

4,9 |

|

23 |

955 |

5,5 |

4,8 |

|

24 |

1200 |

4,5 |

4,5 |

-

Реечная шестерня:

-

Число зубьев z – 12;

-

Модуль m, мм – 3;

-

Длина зуба l, мм – 30;

-

Материал – Сталь 45.

Наибольшее усилие, допустимое механизмом подач в кг: продольное – 308, поперечное – отсутствует.

Высота от опорной поверхности резца до линии центров, мм: 25

Мощность эл. двигателя, кВт: 7 кВт

|

Поперечные подачи S, мм/об |

0,03 |

0,19 |

|

0,04 |

0,21 |

|

|

0,055 |

0,23 |

|

|

0,06 |

0,26 |

|

|

0,074 |

0,28 |

|

|

0,084 |

0,30 |

|

|

0,097 |

0,34 |

|

|

0,11 |

0,39 |

|

|

0,12 |

0,43 |

|

|

0,14 |

0,47 |

|

|

0,16 |

0,52 |

|

Продольные подачи S, мм/об |

0,082 |

0,4 |

|

0,005 |

0,45 |

|

|

0,1 |

0,5 |

|

|

0,11 |

0,55 |

|

|

0,12 |

0,6 |

|

|

0,14 |

0,65 |

|

|

0,16 |

0,70 |

|

|

0,17 |

0,75 |

|

|

0,18 |

0,80 |

|

|

0,2 |

0,91 |

|

|

0,23 |

1,0 |

|

|

0,25 |

1,15 |

|

|

0,28 |

1,21 |

|

|

0,3 |

1,4 |

|

|

0,35 |

1,56 |

2 Выбор инструмента

По /1/ (карта 1) выбираем материал режущей части из твердого сплава Т15К6 для точения и растачивания, черновой обработке без корки, а также чистовая обработка.

2.1 Выбор типа резца

Материал державки – сталь 45.

σВ=100 кгс/мм2.

Сечение державки резца: высота державки равна Н=25 мм, так как высота от опорной поверхности до линии центров равна 25 мм, ширина державки выбирается для чернового точения по карте 4 из соотношения

=1,6;

=1,6;

В= =

= =16

мм.

=16

мм.

Уточним по карте 4: 25×16 (Н×В).

2.2 Выбор угла в плане

Главный угол в плане выбирается в зависимости от жесткости технологической системы. Жесткость определяется:

,

где D

– диаметр заготовки, L

– вылет заготовки из патрона.

,

где D

– диаметр заготовки, L

– вылет заготовки из патрона.

L=Lобр+B+3…5=140+16+4=160 мм

=

= =2,3,

следовательно, система жесткая.

=2,3,

следовательно, система жесткая.

По

карте 9

=45°.

=45°.

Тип резца – токарный проходной прямой правый с пластиной из твердого сплава по ГОСТ 18878-73.

Рисунок 1.Угол в плане

2.3 Выбор пластины

Угол врезки пластины для стальных заготовок равен нулю. Нижняя плоскость пластины параллельна базе резца.

Обозначение резца: резец 2100-0059 Т15К6 ГОСТ 18878-73

L=140; m=9; форма пластины для резцов исполнения 1 – 70 по ГОСТ 21701-76.

Номер пластины 1047 по ГОСТ 2209-69:

m1=

8; a=11,3;

r=5,0;

n=6,2;

h=20;

h =22,5;

k=11.

=22,5;

k=11.

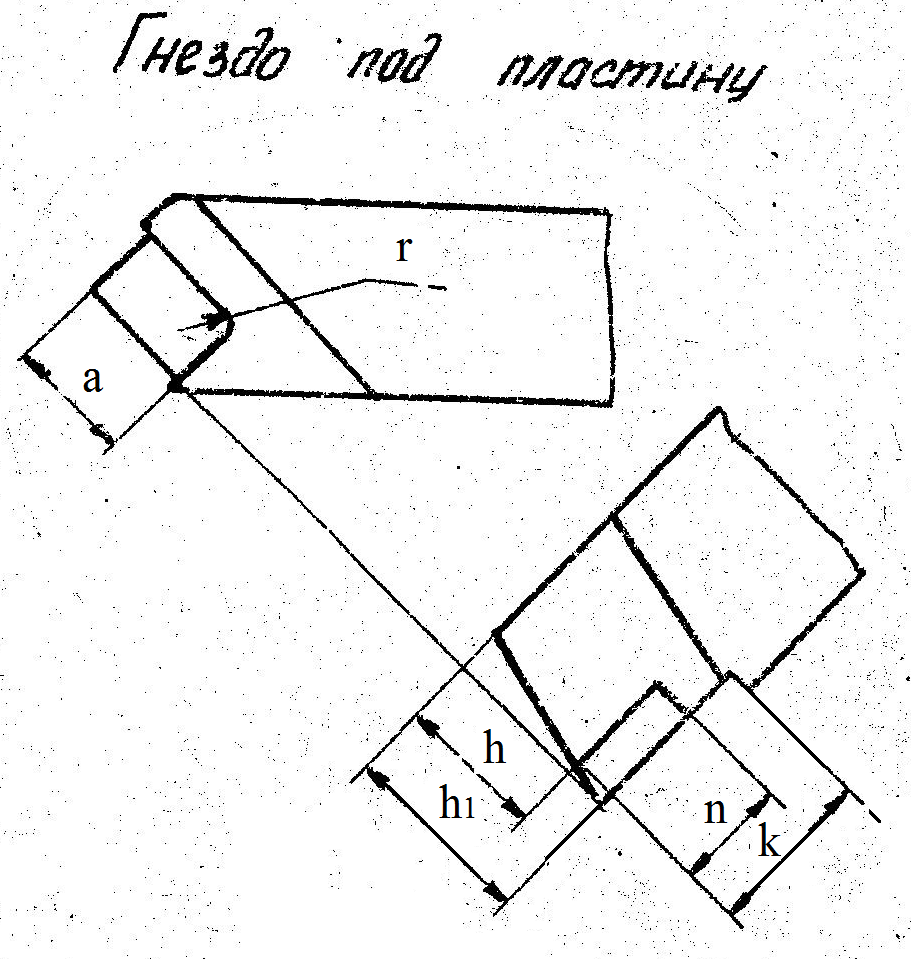

Рисунок 3.Гнездо под пластину

Размеры пластины определяем по карте 7:

l=12 мм;

в=8 мм;

s=5 мм;

r=5 мм;

=18

рад.

=18

рад.

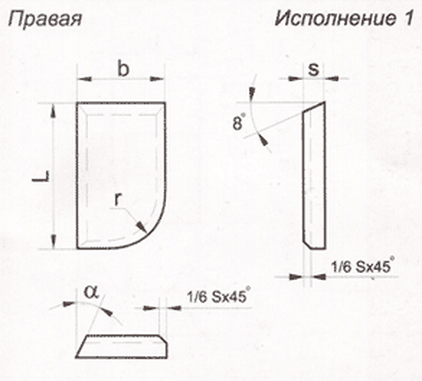

Рисунок 4.Чертеж пластины.

s=12%,

что больше 10%, значит резец с лункой,

s=12%,

что больше 10%, значит резец с лункой,

В=100

кгс/мм2.

В=100

кгс/мм2.

Рисунок 5.Форма передней поверхности и заточка резцов.

2.4 Геометрические параметры резца

Геометрические

параметры резца определяем по карте 9,

принимаем одно значение из указанного

диапазона, угол

1

выбираем равным

1

выбираем равным

.

.

1=10°

1=10°

=

= 1=12°

1=12°

=15°

=15°

=-2°

=-2°

r=1мм

f=-5°

f=-5°

fB=0,3 мм

Лунка: R=6 мм, В=2,5 мм, глубина 0,15 мм.

Допустимый износ по задней поверхности hз=1 мм.

1=10°

1=10°

Сv=227, Xv=0,15, Yv=0,45, m=0,2, T=60 мин.

3 Аналитический метод расчёта рационального режима резания

3.1 Глубина резания

При чистовой обработке (Rа 2,5) припуск снимается в 3 прохода. Припуск равен h=2,5мм.

t1=0,75h=0,75·2,5=1,8 мм;

t2=0,25(h-

t )=0,25·2,4=0,6

мм.

)=0,25·2,4=0,6

мм.

t =0,1

мм.

=0,1

мм.

3.2 Выбор подачи