Содержание

|

Введение |

3 |

|

1 Техническое задание |

4 |

|

2 Определение элементной базы и расчет передаточных функций выбранных элементов |

6 |

|

2.1 Выбор микропроцессора |

6 |

|

2.2 Выбор дозатора |

7 |

|

2.3 Выбор рабочей емкости |

9 |

|

2.4 Выбор датчика уровня |

9 |

|

2.5 Выбор коммутатора |

12 |

|

3 Расчет фотоэлектрического датчика уровня |

13 |

|

4 Деление ЛСУ на изменяемую и неизменяемую части. Определение устойчивости |

16 |

|

5 Построение логарифмической характеристик САУ |

21 |

|

5.1 Построение ЛАЧХ и ФЧХ САУ |

22 |

|

5.2 Построение желаемой ЛАЧХ и ЛФЧХ |

23 |

|

6 Синтез корректирующих звеньев |

28 |

|

6.1 Синтез параллельного корректирующего звена |

29 |

|

6.2 Синтез программного корректирующего устройства |

31 |

|

6.3 Выбор корректирующего устройства |

31 |

|

7 Программа для микропроцессора |

33 |

|

Заключение |

36 |

|

Список использованной литературы |

37 |

|

Приложение |

39 |

Введение

В последнее время при автоматизации производственных процессов все более широкое распространение получают различные дозирующие устройства и системы автоматического дозирования.

Системами автоматического дозирования (САД) могут быть названы такие устройства, которые способны автоматически отмеривать и производить выдачу заданных количеств вещества.

Применение САД на производстве позволяют повысить эффективность ведения технологических процессов; сократить количество обслуживающего персонала на том или ином объекте; повысить производительность автоматизированных устройств и объектов и повысить их экономичность. А также с внедрением таких систем появилась возможность вести требуемый процесс в условиях и местах, недоступных и агрессивных для человека.

В зависимости от требований производства способ дозирования вещества может быть порционным (дискретным) и непрерывным и осуществляется объемным или весовым методом. Порционные САД применяются в пробоотборниках, при фасовке продуктов в тару, при проведении периодических производственных процессов; САД непрерывного действия (дозировочные питатели) применяются для обеспечения стабильной подачи вещества, в основном в непрерывных производственных процессах [8].

В стиральных машинах нового поколения также предусмотрено автоматическое дозирование отбеливателя, что оптимизирует расход отбеливателя. Таким образом, целью данной курсовой работы является проектирование системы автоматического управления отбеливания белья в стиральной машине, т.е. необходимо обеспечить порционное дозирование отбеливателя.

1 ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Необходимо разработать систему автоматического управления, позволяющая осуществлять дозирование отбеливателя в стиральной машине. Структурная схема данной системы приведена на рисунке 1.

ДУ1

I

Ф1

I1

МП

Д

Емкость

Коммутатор орКоммутатор

Q

ДУ2

Ф2

I2

I

Рисунок 1 – Структурная схема системы автоматического отбеливания

белья в стиральной машине

МП – микропроцессор;

Д – дозатор;

ДУ1 и ДУ2 – датчики по первому и второму уровням;

МП – микропроцессор со специализированным программным обеспечением, осуществляет циклический опрос модулей (датчиков) с периодом не менее 1,2 минуты, анализируя показания датчиков уровня, подает соответствующий сигнал на дозатор и вырабатывает электрический сигнал I;

Д – дозатор, предназначен для дозирования конкретного количества отбеливателя, которое соответствует определенному уровню заполнения белья, т.е. вырабатывает сигнал Q;

Емкость – это резервуар, предназначенный для непосредственной загрузки белья и добавление в него определенной порции отбеливателя дозатором Д.

ДУ1 и ДУ2 – два датчика уровня, которые устанавливаются в емкости и предназначены для измерения уровня заполнения его бельем по первому и второму уровням, вырабатывают сигналы I1 и I2.

Коммутатор – предназначен для уменьшения числа соединений с МП, который вырабатывает сигнал I.

Работает система следующим образом.

Белье определенной массы загружается в рабочую емкость, внутри которой установлено два датчика уровня ДУ1 и ДУ2 на определенных высотах. Основная их цель – это определить уровень заполнения емкости бельем, на выходе которых получаем два сигнала I1 и I2. Для уменьшения числа соединений с МП в схеме присутствует коммутатор, который преобразует сигналы I1 и I2 в сигнал I. Таким образом, на МП поступают сведения об уровне заполнения бака бельем, анализируя его, МП вырабатывает управляющий сигнал, о необходимом количестве отбеливателя, поступающий на дозатор. В результате получаем систему дозирования отбеливателя в зависимости от заполнения емкости бельем.

Параметры регулируемой системы:

-

Емкость стирального бака до отметки уровня заполнения бельем – 34 литра;

-

Максимальное количество сухого белья, загруженный в стиральный бак – 2 кг;

-

Максимальный интервал обновления данных (период дискретности)

T0 = 1,2 мин;

Требования к проектируемому регулятору:

-

Время регулирования tp 2 c;

-

Колебательность М 1,3;

-

Перерегулирование 30 – 40%;

-

Максимально допустимое отклонение регулируемой величины в установившемся режиме 4%;

2 ОПРЕДЕЛЕНИЕ ЭЛЕМЕНТНОЙ БАЗЫ И РАСЧЕТ ПЕРЕДАТОЧНЫХ ФУНКЦИЙ ВЫБРАННЫХ ЭЛЕМЕНТОВ

2.1 Выбор микропроцессора

Среди устройств автоматики наиболее широкое распространение получили микропроцессорные комплекты (МПК) серий К580, К583, К588. При выборе МПК следует руководствоваться следующими соображениями:

-

высокая производительность МП, достаточный объем ОЗУ и ПЗУ;

-

возможность цифровой обработки аналоговых сигналов в реальном масштабе времени;

-

возможность программной коррекции;

-

малое энергопотребление;

-

совместимость с другими микросхемами;

-

доступность элементов;

-

мощная и гибкая система команд МП;

-

наличие встроенных ЦАП и АЦП.

На основании этих критериев выбираем МП серии К1813ВЕ1. Это однокристальный МП цифровой обработки аналоговых сигналов в реальном масштабе времени, со встроенными аналоговыми системами ввода-вывода (ЦАП и АЦП), с 8-ю разрядным ПЗУ, ОЗУ (емкостью 40х25 слов), ALU, двумя входными и четырьмя выходными аналоговыми каналами.

Этот МП выполнен по высококачественной n-МОП–технологии, совместим с БИС серии К580. В нем реализована мощная и гибкая система команд с расширенными возможностями адресации памяти.

Выбранный микропроцессор обладает необходимой производительностью, мощной и гибкой системой команд и управления обработкой информации, возможностью программной коррекции ЛСУ, совместим с БИС, и имеет возможность обрабатывать аналоговый сигнал в режиме реального времени благодаря встроенным АЦП и ЦАП [11].

Технические характеристики МП К1813ВЕ1 [11]:

-

25-ти разрядное АLU;

-

16-ти разрядные ОЗУ (192х24 бит) и ПЗУ (40х25 слов);

-

время преобразования не более 50 мкс;

-

нелинейность ЦАП и АЦП <0,1%;

-

тактовая частота 5 МГц;

-

напряжение питания 2 В;

-

потребляемая мощность 1,0 В∙А;

-

входное аналоговое напряжение не более 2 В;

-

выходное сопротивление (хранение) не менее 100 кОм;

-

выходной ток 0,4-2 мА;

-

входной ток не более 2,0 мА;

-

диапазон рабочих температур от –10 до 70 0С.

Передаточную функцию МП принимаем равной единице.

WМП(p)=1 (1)

2.2 Выбор дозатора

Дозатор – это устройство для автоматического отмеривания и выдачи заданного количества вещества. Существует довольно большое количество дозаторов разнообразной конструкции и видов. Выбор дозатора обусловлен, прежде всего:

-

Физической природой регулируемого вещества;

-

Производительность от долей литра до сотен литров в час;

-

Небольшие габаритные размеры;

-

Малой энергоемкостью;

-

Сроком службы.

На основе предъявленных требований был выбран насос-дозатор марки АХПО0,5/40-К-СД-У2. Он используется для дозирования агрессивных сред, в данном случае для отбеливателя. Погрешность дозирования составляет 0,1 – 1%.

Насос – дозатор работает следующим образом: при вращении рабочего колеса происходит нагнетание жидкости в рабочей камере, посредством вращающего момента которого жидкость передается в камеру нагнетания [4].

Технические данные:

- диапазон дозирования 10…500 мл;

- напряжение питания 220В;

- рабочий объем 0,015 м3;

- давление на выходе 10 МПА

- входной ток 0…20 мА;

- вес 4 кг.

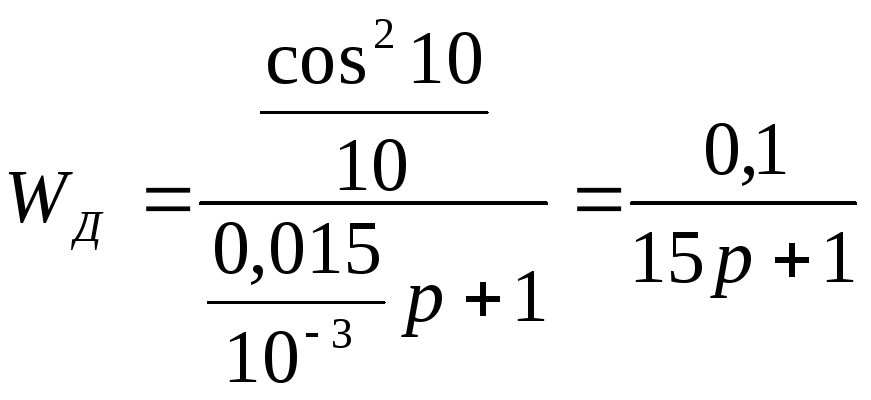

Насос-дозатор представлен в виде передаточной функции инерционного звена:

![]() (2)

(2)

где

![]() - коэффициент передачи насоса;

- коэффициент передачи насоса;

![]() -

постоянная времени насоса, с.

-

постоянная времени насоса, с.

![]() (3)

(3)

где![]() -

угол наклона лопастей (

-

угол наклона лопастей (![]() );

);

n- количество лопастей (n=10).

![]() (4)

(4)

где V - рабочий объем дозатора, м3;

QН - расход рабочей жидкости, м3/с.

Передаточная функция с учетом коэффициентов примет вид

(5)

(5)

2.3 Выбор рабочей емкости

Для данной САУ возьмем емкость стирального бака со следующими параметрами:

-

Высота всей емкости Н – 765 мм;

-

Максимальная высота емкости заполнения белья h0= 600мм;

-

Емкость стирального бака до отметки уровня заполнения бельем – 34 литра;

-

Диаметр емкости d= 500 мм;

-

Удельный вес воды =104 Н/м3;

-

Давление на входе Р1=103 Па;

-

Давление на выходе Р2=2.103 Па.

-

Максимальный расход рабочей жидкости Q=1 м3/с;

9. Площадь основания емкости S=1,57 м2.

Передаточная функция такой емкости имеет вид [10]:

![]() (6)

(6)

где Т=![]() =

6,28 (с), (7)

=

6,28 (с), (7)

К=![]() =

4 (м/рад).

(8)

=

4 (м/рад).

(8)

Таким образом, передаточная функция принимает вид:

![]() (9)

(9)

2.4 Выбор датчика уровня

Существует несколько различных способов измерения уровня. Датчики уровня классифицируются:

1) Механические (поплавковые и пластинчатые). Принцип пластинчатого уровнемера основан на явлении вытеснения; у поплавкового уровнемера в качестве чувствительного элемента взят поплавок, который измеряет высоту уровня жидкости.

2) Электромеханические (потенциометрические, сельсинные, индуктивные) преобразователи уровня сочетают механическую систему передачи сигналов о перемещении чувствительного элемента с электрическим устройством съёма сигналов и электрической системой дальнейшей передачи информации об этом перемещении.

3) Электрические (емкостные, кондуктометрические). Емкостные уровнемеры предполагают измерение емкости в зависимости от уровня наполнения, а кондуктометрические основаны на изменении силы тока.

4) Гидростатические и пневматические. В гидростатическом преобразователе измерение уровня основано на измерении оказываемого жидкостью на дно резервуара гидростатического давления, которое измеряется в открытых сосудах при помощи обычного или дифференциального манометра. В пневматическом преобразователе высоту уровня жидкости измеряют так называемым способом барботирования газа.

5) Ультразвуковой. Для измерения уровня при помощи ультразвука необходимо наличие излучателя и приемника. Т.е. метод основан на отражении и преломлении ультразвуковых импульсов, представляющие собой механические колебания.

6) Радиационные. Также имеет приемник и излучатель, только в основе измерения при помощи искусственных радиоактивных изотопов лежит принцип поглощения радиоактивного излучения соответствующим материалом, содержащимся в резервуаре.

7) Фотоэлектрические. Принцип действия в данном случае основан на изменении интенсивности светового пучка при прохождении или понижении уровня среды [3].

Исходя из классификации и конструктивных особенностей, рассмотренных выше уровнемеров в данной системе необходимо использовать фотоэлектрические уровнемеры. Их принцип действия основан на изменении интенсивности светового пучка при повышении или понижении уровня белья. Измерительная система включает 2 фотоэлемента. При изменении уровня интенсивность освещения одного фотоэлемента увеличивается, а другого падает. При этом возникает э. д. с., что приводит к изменениям тока в цепи, в которую включен фоточувствительный элемент. Что очень удобно в конструктивном плане для данного устройства. Разместим датчик уровня ДУ1 на высоте 300 мм от дна емкости, а датчик ДУ2 на максимально возможной высоте - 600 мм. Также при выборе датчика в данном случае имеет значение то, что они работают в условиях высокой температуры.

В качестве фотоэлектрического датчика выберем датчик KOBOLD NUS, который обладает следующими техническими характеристиками:

- Диапазон измерения до 10 м;

- Точность измерения ±2,5 мм;

- Вес 2,5 кг;

- Напряжения питания 220 В;

- Потребляемая мощность 150 Вт;

- Выходной ток 10 мА;

- Выходное напряжение 0…10 В;

- Максимальная рабочая температура среды 200 0С.

Передаточная функция датчика:

![]() (10)

(10)

где Ф = 25 лм – величина светового потока;

Iвых – ток на выходе датчика, А.

Тогда для обоих датчиков имеем:

![]()

![]() (11)

(11)

2.5 Выбор коммутатора

Для коммутатора аналоговых сигналов используется четырёхканальный аналоговый коммутатор КР590КТ1 со схемами управления (мультиплексор) со следующими характеристиками [5]:

-технология – КМОП (микросхемы на КМОП-транзисторах имеют малую мощность потребления в статическом режиме (единицы микроватт), относительно высокое быстродействие, хорошую помехоустойчивость и достаточно большую нагрузочную способность),

-число каналов - 4,

-напряжение источника питания 9В,

-коммутируемый ток (протекающий по открытому каналу коммутатора) -5мА,

-коммутируемое напряжение (максимально

допустимое напряжение, прикладываемое

между входом и выходом коммутатора)

![]() 15В,

15В,

-сопротивление коммутатора в открытом состоянии 100 Ом,

-время переключения коммутатора 0,03мкс,

-напряжения для управления адресными входами 0…0,8 В и 7,7…12 В,

-потребляемые токи на адресных входах 3,5 мА и 3,5 мкА,

-время наработки на отказ около 200 лет1,8·106ч.

Передаточная функция коммутатора:

![]() (12)

(12)

где К = 1/2 - отношение выходного канала к двум задействованным.

Таким образом:

![]() (13)

(13)