- •2.1 Выбор микропроцессора

- •2.2 Выбор гидропривода

- •2.3 Выбор датчика линейного перемещения

- •2.4Выбор датчика температуры

- •2.5 Выбор электрода

- •3 Расчет датчика обратной связи

- •7 Синтез корректирующих устройств

- •7.1 Синтез параллельного корректирующего звена

- •7.2 Синтез программного корректирующего устройства

- •7.3 Выбор корректирующего устройства

СОДЕРЖАНИЕ

Введение 3

-

Расширенное техническое задание 4

2 Выбор элементной базы 5

2.1 Выбор микропроцессора 5

2.2 Выбор гидропривода 5

2.3 Выбор датчика линейного перемещения 6

2.4 Выбор датчика температуры 7

2.5 Выбор электрода 8

2.6 Выбор датчика обратной связи 10

3 Расчет датчика обратной связи 15

4 Расчет передаточной функции САУ. Определение устойчивости

системы. Определение показателей качества системы 18

5 Построение ЛФЧХ и ЛФЧХ и их анализ 22

-

Построение ЖЛФЧХ системы 24

7 Синтез корректирующих устройств 27

7.1 Синтез параллельного корректирующего звена 27

7.2 Синтез программного корректирующего устройства 28

7.3 Выбор корректирующего устройства 31

Заключение 32

Список использованных источников 33

ВВЕДЕНИЕ

Системы автоматического управления создаются для того, чтобы автоматически, без непосредственного участия человека поддерживать необходимый режим работы различных обслуживаемых этими автоматами объектов. Системы автоматического управления самостоятельно, без вмешательства извне либо поддерживают постоянной, либо изменяют по заранее заданному закону одну или несколько физических величин, характеризующих процессы, происходящие в обслуживаемых объектах, или же сами определяют в зависимости от ряда условий нужный или оптимальный закон управления объектом.

Управляемый процесс может определяться рядом параметров и их соотношениями. В простых случаях управляемый процесс может достаточно полно определяться одним параметром (координатой). Системы для управления такими процессами носят название локальных систем автоматики – это системы автоматики, предназначенные для решения одной функциональной задачи, для управления одним устройством или для управления или сигнализации одного параметра.

Целью данного курсового проекта является разработка локальной системы автоматического управления напряжения сварочной дуги робота автомата.

1 РАСШИРЕННОЕ ТЕХНИЧЕСКОЕ ЗАДАНИЕ НА РАЗРАБОТКУ СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ НАПРЯЖЕНИЕ СВАРОЧНОЙ ДУГИ

Необходимо разработать систему автоматического управления напряжения сварочной дуги. Структурная схема данной системы приведена на рисунке 1.

Влаж.

МК - микроконтроллер; Перекл – переключатель; ГП – гидропривод; Э – электрод; Влаж. – влажность; ДЛП – датчик линейного перемещения.

Рисунок 1 - Структурная схема

1.2 Технические характеристики системы регулирования

- грузоподъемность, Н 100;

- тип системы цифровая;

-

частота опроса датчиков

1000;

1000;

- переключение обработки сигнала 35;

- максимальная ошибка регулирования 0.3;

- тип силового привода гидравлический;

- точность позиционирования, мм 0.1;

- быстродействие, м/с 0.5;

Рабочий диапазон температур, 0С -15… +35;

Влажность % 0.

2 ВЫБОР И ОБОСНОВАНИЕ ВЫБОРА ЭЛЕМЕНТНОЙ БАЗЫ

ЛОКАЛЬНОЙ СИСТЕМЫ УПРАВЛЕНИЯ

2.1 Выбор микропроцессора

Микропроцессор – программно-управляемое устройство, предназначенное для обработки цифровой информации и управления этим процессом, выполненное в виде одной или нескольких БИС с высокой степенью интеграции электрических элементов.

Исходя из требуемых технических характеристик и экономической эффективности выбираем процессор Siemens 80C31.

2.1.1 Технические характеристики микропроцессора.

- макс. тактовая частота, МГц 33;

- ROM/ EPROM, Кбайт 4;

- RAM, байт 128;

- количество счетчиков 2;

- число линий ввода/вывода 32;

- напряжение питания, В 2.7...5.5;

- рабочий интервал температур, оС - 50...+110;

Расчет передаточной функции микропроцессора. Передаточная функция цифрового устройства микропроцессор является стандартной W(p)=1.

2.2 Выбор гидропривода

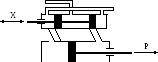

Гидропривод представляет собой две емкости, перемещение штока в одной из которых зависит от перемещения штока в другой. Внешнее давление является постоянным и не подлежит регулированию. Однако давление на выходе гидропривода требует регулирования. Такое регулирование происходит путем перемещения штока в первой камере. Схематическое исполнение ГП представлено на рис.2.

Рисунок 2– Конструкция гидропривода

Исходя из требуемого давления на выходе (400 кПа) выбираем привод марки MAXIMA 350.

Технические характеристики гидропривода MAXIMA 350.

- давление питания, кПа 700;

- давление на выходе, при максимальном сдвиге штока, кПа 410;

- максимальный ход штока на входе, см 5;

- максимальный ход штока на выходе, см 10;

- управляющее давление, кПа 800;

- КПД, % 70;

- рабочий диапазон температур, 0С -10…+30.

Расчет передаточной функции гидропривода. Передаточная функция гидропривода имеет вид:

(5)

(5)

где: kП – коэффициент передачи гидропривода, МПа/см;

T – постоянная времени гидропривода, c;

(6)

(6)

где:

PГП – давление на выходе гидропривода;

P – давление на входе гидропривода.

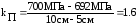

Требуемое на выходе гидропривода давление составляет 410кПа*1.73=692кПа, давление питания составляет 700 кПа. Максимальный ход штока на входе 5 см, на выходе 10 см т.е. коэффициент передачи гидропривода

Для упрощения расчетов введем коэффициент усиления, который связывал бы зависимость изменения перемещения штока на входе и изменение давления на выходе:

(7)

(7)

Механическая постоянная времени гидроцилиндра:

(8)

(8)

где, m0 – масса подвижных частей управляемого объекта, приведенная к штоку привода, кг;

cЦ/ - приведенная жесткость нагруженного цилиндра.

(9)

(9)

где, – приведенный модуль упругости

гидроцилиндра

– приведенный модуль упругости

гидроцилиндра

(10)

(10)

где,

- приведенный модуль упругости

гидроцилиндра, Н*м/м3;

- приведенный модуль упругости

гидроцилиндра, Н*м/м3;

SП – рабочая площадь поршня, м2;

V0 – объем одной полости гидроцилиндра при среднем положении

поршня, м3;

сСВ – жесткость связи штока гидроцилиндра с управляемым

объектом, 6*106 Н/м;

BЖ – модуль объемной упругости рабочей жидкости, 1250 Мпа;

VЛ – объем подводящего трубопровода гидролинии и мертвого объема

гидроцилиндра, 10*10-5 м3;

V0 – объем полости гидроцилиндра при среднем положении поршня, м3;

cОП – жесткость опоры гидроцилиндра, 4.3*106 Н/м.

Рабочая площадь поршня определяется по формуле:

(11)

(11)

где, DП – диаметр поршня гидроцилиндра, 0.037 м;

dШТ – диаметр штока гидроцилиндра, 0.012 м.

Т.о. SП=9.64*10-4 м2. Масса подвижных частей управляемого объекта

m0=ρ*V (12)

где: ρ – плотность алюминия, 2.7*103 кг/м3;

V – объем подвижных частей, 90 см3.

Т.е. масса m0=0.243 кг.

Объем одной полости цилиндра:

V0= (13)

(13)

где: YШТ.MAX. – максимальный ход штока, 3 см.

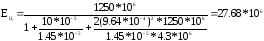

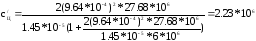

Т.о. V0=1.45*10-5 м3. Исходя из полученных данных

(Н*м/м3) (14)

(Н*м/м3) (14)

(15)

(15)

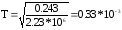

Таким образом, механическая постоянная времени:

(с) (16)

(с) (16)

(20)

(20)