- •Теоретичне питання

- •1.1 Високотемпературна термомеханічна обробка вуглецевої сталi

- •1.2 Лабораторні експерименти

- •1.3 Втмо вуглецевої сталі в заводських умовах

- •Практичне завдання

- •2.1 Задачі

- •3. Характеристика прокатного цеху

- •3.1 Технічна характеристика устаткування стану "1050/950"

- •3.2 Технологічний процес прокатки

- •3.4 Прокатка злитків.

- •Перелік використаних джерел.

3. Характеристика прокатного цеху

У прокатному цеху ОАО "Дніпроспецсталь" установлені чотири прокатних стани: обтискно - заготовочний стан " 1050", крупносортний стан "550" і два мiлкосортних стани "325" і "280".

Обтискно-заготовочний стан "1050" складається з двох лінійно розташованих клетей - обтискної і заготовочний. Сортамент стану - заготівлі квадратного перетину 98-350 мм, електроди для ЕШП - квадратного перетину 240 мм, кругла заготівля діаметром 130-300 мм з вуглецевих, легованих і високолегованих сталей спеціального призначення, що вимагають особливого режиму нагрівання, прокатки і додаткової обробки готової продукції і заготівлі. Стан катає злитки, передані в прокатний цех, як гарячим, так і холодним всадом.

Крупносортний стан "550" складається з чотирьох клітей, розташованих в одну лінію, перша кліть - обтискна, друга і третя - чорнові, четверта кліть - чистова. На стані роблять прокатку якісних і високоякісних марок сталей у сортаменті:

а) круглих профілів діаметром від 45 до 130 мм;

б) квадратних профілів зі стороною квадрата від 45 до 100 мм;

в) спеціальних профілів: гальмова шина.

Мiлкосортний стан "325" складається з двох робочих ліній і призначений для виробництва прокату вуглецевих, легованих і високолегованих сталей і сплавів з особливими властивостями. На стані роблять прокатку наступного сортаменту:

а) круглих профілів діаметром від 21 до 42 мм;

б) квадратних профілів зі сторонами квадрата від 19 до 35 мм;

в) шестигранника - 21, 23, 25, 28, 31, 33, 35, 37 мм;

г) смуг:

- прямокутного перетину висотою 6 - 20 мм і шириною 25 - 50 мм;

- ресорних трапецієподібних перетином 6,0 45 мм, 6,5 45 мм, 7 ×65 мм.

д) куточка 40× 40× 5 мм;

е) арматурної сталі періодичного профілю № 20-32 мм.

Мiлкосортний стан "280" складається з трьох робочих ліній, призначений для виробництва прокату вуглецевих, легованих сталей і сплавів з особливими властивостями. На стані проводиться прокатка в сортаменті:

а) круглих профілів діаметром від 6,5 до 22 мм;

б) квадратних профілів від 8 до 18 мм;

в) шестигранних профілів 16 до 19 мм;

г) смужки 4× 20 мм;

д) арматурна сталь періодичного профілю № 10-18 мм;

е) трапецієподібного профілю перетином 8,5 9,9 мм і довжиною до 11,7 м.

3.1 Технічна характеристика устаткування стану "1050/950"

Нагрівання злитків гарячого і холодного всада перед прокаткою здійснюється в рекуперативних нагрівальних колодязях.

У прольоті розташовано 12 груп колодязів. Кожна група колодязів складається з двох осередків розміром 5,54 ×4,65× 3 метри.

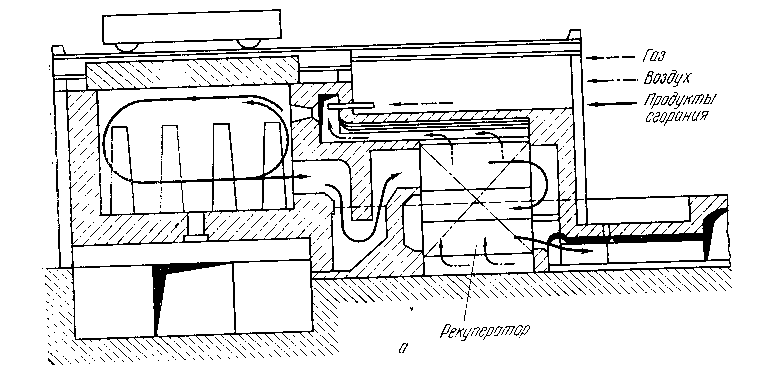

Рисунок 14. Рекуперативний нагрівальний колодязь.

Опалюються колодязі коксодоменою сумішшю з добавкою природнього газу. Для спалювання газу кожен осередок обладнаний газовим пальником у центрі пода, двома рекуператорами, розташованими з двох протилежних сторін осередку. Рекуператори керамічні з загальною поверхнею нагрівання 270 м2 використовують теплоту газів, що відходять, з температурою близько 1100-1250 ˚С.

Колодязі обладнані контрольно-вимірювальною апаратурою.

Процес нагрівання злитків здійснюється з автоматичним регулюванням температури горіння і тиском в осередку. Можливо напівавтоматичне чи дистанційне керування. Маса садки в один осередок не повинна перевищувати 80 тонн.

Мінімальна кількість злитків, що нагріваються в одному осередку, 8 штук. В одному осередку можуть нагріватися злитки не більш трьох груп марок сталі, що відповідають режимам нагрівання. При посадці в осередок злитків сталей різних груп нагрів ведеться по режиму для сталі, що має більш повільние підвищення температури, більш низьку температуру і меншу тривалість томління.

Після видачі таких злитків проводиться нагрівання з максимальною швидкістю до заданої температури злитків інших груп.

На дошці посадки нагрівальником записуються: номер плавки, марка сталі, кількість злитків, час початку і кінця посадки, температура злитків і осередку при посадці, схема посадки злитків. Аналогічні дані заносяться контролером у спеціальний журнал.

Необхідна температура металу встановлюється задатчиком температури на потенціометрі. Задання температури змінюється в процесі нагрівання металу відповідно до режиму для даної марки сталі. Відхилення, що допускаються, від заданих температур плюс 10˚ С, мінус 20˚ С. Температура в колодязях перевіряється за допомогою контрольного оптичного пірометра після 20-хвилинної витримки при заданій температурі і тиску для даного осередку, з обов'язковою попередньою перевіркою правильності роботи потенціометра.

При зупинках стану тривалістю до 2 годин температура томління осередку зі злитками знижується на 100˚ С, при простої 2 годин - знижується не менш чим на 200˚ С. По закінченні простою виробляється нагрівання до температури томління, томління і видача злитків на прокатку.

Видача злитків проводиться рівномірно з таким розрахунком, щоб вони не затримувалися перед станом. Доставка нагрітих злитків до стану виробляється за допомогою слитковоза.

Прийомна ділянка.

Слитковоз - призначений для транспортування злитків від нагрівальних колодязів до прийомного рольганга і для укладання злитків на прийомний рольганг. Слитковоз складається з двох механізмів: механізму пересування і механізму перекидання колиски. Швидкість пересування слитковоза до 5,86 м/с, швидкість підходу слитковоза до упора - 0,4м/с. Час перекидання колиски 3,0-3,5с.

Прийомний рольганг - призначений для приймання злитків від слитковоза і подачі його до поворотного столу. Прийомний рольганг складається з 10 секцій, по 3 кутих ролики в кожній секції. (рис.15) Загальна довжина прийомного рольганга до поворотного столу 17400 мм.

Рисунок 15. Ролик прийомного рольганга.

Поворотний стіл - призначений для повороту злитків на 180° у горизонтальній площині і напрямку злитків у кліть донною частиною

розташований на відстані 39500 мм до стану. Поворотний стіл являє собою поворотну платформу діаметром 2900 мм і складається з 2-х механізмів: механізму повороту, і рольганга. Час розвороту на 180°/4,5 с.

Транспортний рольганг - призначений для транспортування злитків і розташований за поворотним столом: складається з 12-ти секцій (по 3шт.) пустотілих роликів. Довжина рольганга 12×1765=21180 мм.

Ділянка робочих клітей.

Рольганг, що підводить призначений для передачі злитків із транспортного рольганга на робочий і є продовженням робочого рольганга перед кліттю. Довжина рольганга, що підводить, 14960 мм. Робочі рольганги і станинні ролики обтискної кліти розташовані з передньої і задньої сторін кліти і служать для задачі розкату (злитка) у валки і прийому їхній з валків. Передній робочий рольганг складається з 8 цільнокованих роликів із кроком 650 мм. Задній робочий рольганг має 8 роликів. Окружна швидкість роликів 1-3,5 м/с. Станинні ролики по 2 ролики з кожної сторони розташовані безпосередньо в станинах кліти.

Стан складається з двох лінійно розташованих клітей - обтискної і заготовочної.

Обтискна робоча клiть.

Кліть складається з двох станин закритого типу.

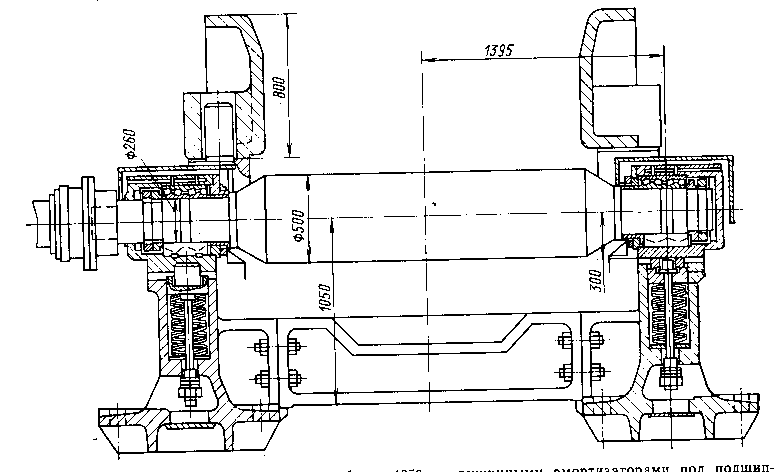

Робочі валки виготовлені зі сталі 60ХН. Діаметр нових робочих валків складає 1050 мм, мінімальний діаметр переточених валків - 970 мм.

Робочі валки, довжина бочки яких дорівнює 2250мм, мають шейки діаметром 640 мм і спираються на підшипники з текстолітовими вкладишами, охолоджувані водою. Найбільше зусилля прокатки складає 18500 кН, максимальна швидкість прокатки - 4,5 м/с. Привід індивідуальний від двох електродвигунів потужністю 3550 кВт кожний. Розчин валків змінюється в межах 10...800 мм. Вертикальну установку верхнього валка роблять натискним пристроєм зі швидкістю 200 мм/с. Зрівноважування верхнього валка роблять системою гідравліки.

Виїмку з кліті комплекту валків з подушками й установку в кліть нового комплекту роблять за допомогою механізму заміни валків обтискної кліті. У залежності від розважування і марки сталі, злиток за 15-25 пропусків обтискується до потрібного перетину. Передача злитків з калібру в калібр здійснюється маніпуляторними лінійками з передньої і задньої сторони. Кантування розкату на 90 виробляється кантователем з передньої сторони кліті (установлені на лівій лінійці маніпулятора).

Рисунок 16. Обтискна реверсивна кліть 1050.

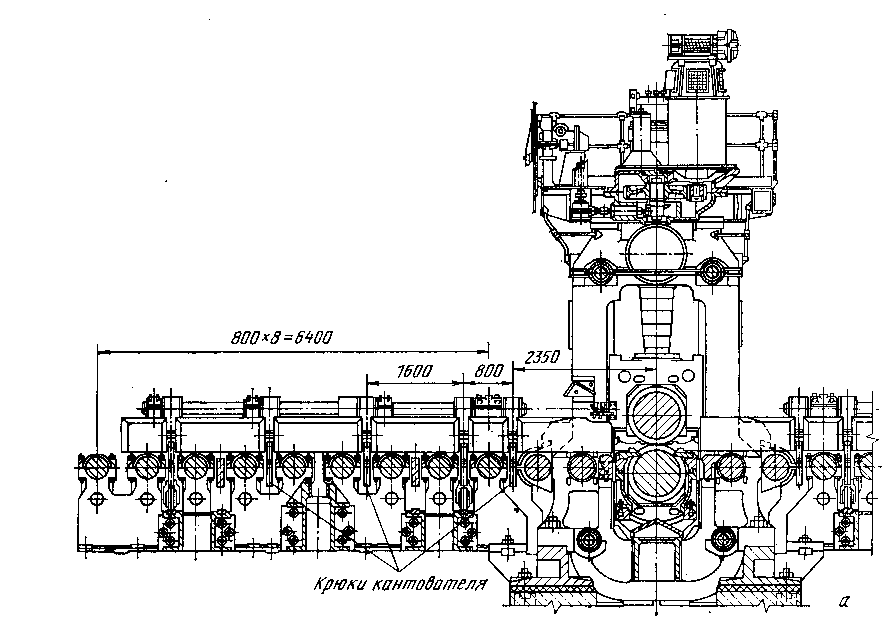

Маніпулятор з кантовачем обтискної кліті:

- маніпулятор призначений для напрямку розкату з калібру в калібр і виправлення розкату;

- кантовач призначений для кантування на 90° злитків (розкату).

Технічна характеристика маніпулятора

1. Тип проводу лінійок - електричний;

2. Довжина лінійок, мм - 5465;

3. Максимальний робочий розчин, мм - 2100;

4. Максимальне посилення виправлення, кН - 400;

5. Робочий хід лінійок: правих, мм - 1800;

лівих, мм - 1950;

6. Швидкість пересування лінійок, м/с - 0,6-1,2;

7. Висота лінійок правих, мм - 730;

8. Тип кантователя - крюковий із кривошипно-

рейковим приводом;

9. Кількість гаків, що кантують, шт. - 4;

10. Вертикальний підйом кантующих гаків, мм - 860;

11. Число підйомів гаків у хвилину - 5.

З обтискної кліті розкат надходить до ножиців 900 тонн, де обрізається прибуткова частина.

Ножиці гарячого різання (900т).

Ножиці гарячого різання тиском 900 т з нижнім резом призначені для обрізки і порізки прибуткової частини злитка, а в разі потреби, при прокатці твердих марок сталі - для обрізки донної частини перед прокаткою на заготовочній кліті. Також вони можуть бути використані для розкрою розкату на заготівлі. Ножиці розташовані в лінії обтискної кліті на відстані 19700 мм від осі стану. Привід ножиців від 2 електродвигунів через редуктор. Потужність кожного двигуна 280 кВт, швидкість обертання – 700-1400 об/хв.

Кількість різів у хвилину - 11. Перетин, що максимально розрізається - квадрат 300 мм на першій швидкості.

Технічна характеристика ножиців (900т)

1. Розчин ножів, мм - 385;

2. Довжина ножів, мм - 1000;

3. Висота верхнього ножа над крайкою рольганга, мм - 350.

Ножиці 900 т обладнані скидачем обрезі з ножів, що приводиться в рух від електродвигуна ДП-31 (Р=8,5 кВт, n=870 об/хв). Кількість ходів важеля скидача в хвилину 16. Максимальна маса шматка, що скидається обріззю 270 кг. Ножиці обладнані конвеєром скрапного типу для збирання обрізі. На пластинчастих ланцюгах конвеєра закріплені шкребки в кількості 22 штук, на яких одночасно може знаходитися до 3,5 тонн обрезі. Конвеєр, рухаючись по похилій площині, виносить обрізь у спеціальний проліт і скидає її через розвантажувальний жолоб у спеціальні короби, що установлені на поворотному колі діаметром 4600 мм. Вантажопідйомність поворотного кола 40 т, швидкість переміщення 0,06 м/с.

Передавальний пристрій.

Рольганг, що відводить - розташований за робочим рольгангом обтискної кліті, має довжину 8400 мм і служить для транспортування розкату до ножиців зусиллям 900т . Складається з 8 роликів із кроком 1200 мм. Ролики мають окружну швидкість і приводяться від індивідуальних електродвигунів ДП-32 (Р=12 кВт ).

Передатні шлепери за ножицями зусиллям 900т, призначені для передачі розкату після обрізання головної частини на лінію заготовочної кліті. Передатні шлепери складаються із шести шлеперних доріжок зі шлеперними візками і сталевими канатами з кроком 2400 мм (5×2400=12000 мм). Хід візків 8600 мм зі швидкістю 1,2 м/с. Шлепери приводяться в рух від електродвигуна МТВ-611-10 (Р=45 кВт ) через редуктор і загальний трансмісійний вал. Здвоєний рольганг, що знаходиться на шлеперному полі заготовочної лінії, має довжину 15600 мм і складається з 13 роликів довжиною 700 мм і 13 роликів довжиною 1500 мм. Ролики обертаються зі швидкістю 3,7 м/с і 5,22 м/с від індивідуальних електродвигунів АР73-12 (Р=3,5 кВт ) і АР73-10 (Р=5 кВт ). Діаметр у всіх роликів 350 мм, крок - 600мм.

Рольганг перед заготовочною кліттю загальною довжиною 16040 мм складається з 15 роликів із кроком 1035, 1100, 1200 мм. Привід роликів від індивідуальних електродвигунів ДП-32 (Р=12 кВт ). Окружна швидкість роликів 5,5 м/с. Діаметр бочки роликів 380 мм, довжина 2400 мм.

Заготовочна кліть - двохвалкова реверсивна .

Швидкість прокатки на заготовочній кліті до 5,5 м/с. Валки виготовлені зі спеціального чавуна, шийки валків обертаються в підшипниках. Для змащення й охолодження шийок до вкладишів підведена вода, а також виробляється подача густого мастила для запобігання шийок валків від корозії.

Установку верхнього валка роблять натискним пристроєм. Максимальна висота підйому верхнього валка 200 мм зі швидкістю 5,95мм/с. Зрівноважування верхнього валка гідравлічне.

Кліть має станини відкритого типу, перевалка валків здійснюється касетою за допомогою крана. Настроювання валків виробляється безпосередньо в кліті.

Підпільні кантователі розташовані під піднімальними столами з передньої і задньої сторони заготовочної кліті і призначені для кантування розкату перед задачею в калібр 45° чи 90°, а також для переміщення розкату від одного калібру до іншого.

Розподільний рольганг розташований у лінії заготовочної кліті за здвоєним рольгангом, його довжина 61200 мм. Призначений для транспортування розкату на передатні шлепери, що розташовані перед ножицями з зусиллям різання 1250 т. Розподільний рольганг складається з двох секцій, перша секція довжиною 23700 мм із 20 роликами розташована перед шлеперним полем і має швидкість обертання роликів 5,22 м/с. Привід здійснюється від електродвигунів з індивідуальним приводом Р=5 кВт, η =520 об/хв.

Друга секція довжиною 37500 мм із 32 роликами, розташована на шлеперному полі, має швидкість роликів 3,71 м/с. Привід здійснюється від індивідуальних електродвигунів Р=3,5 кВт, η =465 об/хв. Крок роликів обох секцій 1200 мм, діаметр 3500 мм, довжина бочки 600 мм.

Передатні шлепери, розташовані перед ножицями зусиллям 1250 т, складаються з правих і лівих шлеперів, і призначені для передачі розкату на порізку з розподільного рольганга на праві чи ліві 1250-тонні ножиці. Привід здійснюється через трансмісійний вал і редуктор від електродвигуна перемінного струму (Р=45 кВт і η =575 об/хв). Рольганги перед ножицями з зусиллям різання 1250 т призначений для подачі розкатів до ножиців.

Рольганги мають груповий привід від електродвигунів через циліндричний редуктор і коробку циліндричних шестірень.

Технічна характеристика (на один рольганг)

1. Кількість роликів - 3 шт.;

2. Діаметр бочки ролика - 350 мм;

3. Довжина бочки ролика - 600 мм;

4. Крок роликів - 700 мм;

5. Окружна швидкість роликів - 3,7 м/с;

6. Електродвигун приводу: потужність - 21 кВт;

ДП-42 частота – 660 об/хв.

Технічна характеристика

1. Кількість роликів - 8 шт.;

2. Діаметр бочки роликів - 350 мм;

3. Довжина бочки роликів - 660 мм;

4. Окружна швидкість роликів - 3,71 м/с;

5. Ел/двигун приводу рольганга: потужність - 64 кВт;

ДП-62 частота - 625 об/хв;

6. Ел/двигун отодвижения рольганга: потужність - 16 квт;

МТМ - 411-6 частота - 945 про/хв;

7. Хід рухання рольганга - 500 мм.

Рольганг має груповий привід через двоступінчасту циліндричну передачу на конічні шестірні трансмісії. Ролики рольганга прохолоджуються водою.

Ножиці гарячого різання (1250 т).

Ножиці зусиллям 1250 т (12500 кН) ліві і праві призначені для розрізання розкату на мірні довжини, відрізки проб, а також передніх і задніх кінців розкату. Тут же виробляється і добір проб для необхідних іспитів.

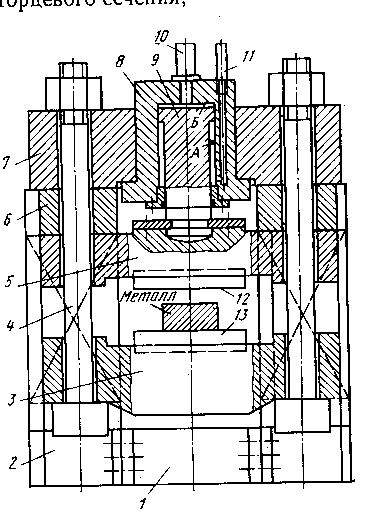

Рисунок 17. Схема гідравлічних ножиців.

1,7-траверси; 2-станина; 3,5-повзуни; 4-болти-колони; 6-кришка; 8-гідрав- лічний циліндр; 9-плунжер; 10,11-трубопровід; 12,13-ніж

Технічна характеристика (1250 т)

1. Максимальне зусилля різання, т - 1250;

2. Перетин, що максимально розрізається, мм - 220×220;

3. Температура смуги, що розрізається, - не менш 700;

4. Максимальний просвіт між плитою

притиску і крайкою рольганга, мм - 235;

5. Хід ножів, мм - 300;

6. Довжина ножів, мм - 600;

7. Перекриття ножів, мм - 15;

8. Розміри перетину ножа, мм - 80×240;

9. Тип зрівноважування повзунів - вантажної;

10. Амортизатор нижнього повзуна - пружинногідравличний;

11. Максимальний тиск у циліндрах амортизатора, кгс/см² - не більш 150;

12. Електродвигун приводу ножиців

П-21-55-9К, 2 шт.; потужність кВт - 1600;

13. Число різів у хвилину - до 12;

14. Зрівноважування шпинделя - вантажне;

15. Діаметр шпинделя, мм - 550;

16. Діаметр голівки шпинделя, мм - 1050.

Ножиці складаються з наступних основних механізмів:

а) ножиці;

б) привід ножиців;

в) шпиндель зі зрівноважуванням.

Привід ножиців здійснюється від 2-х електродвигунів через циліндричний редуктор і універсальний шпиндель, що з'єднаний ексцентриковим валом ножиців.

Ножиці типові, з нижнім розрізом і являють собою два повзуни, встановлених у малій станині відкритого типу. Верхній валок сидить на ексцентровому валі і з'єднаний з віссю нижнього повзуна за допомогою двох шатунів, що сприймають зусилля різання.

Верхній повзун переміщається в направляючих станини, нижній повзун по направляючим усередині верхнього повзуна.

Під час роботи ножиців ножі прохолоджуються водою, ножиці з передньої сторони (по ходу прокатки з задньої сторони) обладнані сталківателем обрізі, що призначений для сталківання заднього кінця розкату (по ходу прокатки передній кінець) у жолоб системи збирання обрізі. Ножиці обладнані шахтним пристроєм для добору проб. Кількість проб, що піднімаються, 1-2 шт. Конвеєр збирання обрізі від ножиців призначений для збирання обрізі в короби.

Технічна характеристика

1. Кількість обрізі, що транспортується за 1 годину - 49 т;

2. Маса транспортува одночасно обрізі на горизонтальній ділянці - 4,7 т;

3. Швидкість пересування стрічки - 0,105 м/с;

4. Кількість шкребків - 27 шт.;

5. Крок шкребків - 27×3000 мм;

6. Максимальна маса обрізі - 200 кг;

7. Ел/двигун приводу конвеєра МТ-52-8; частота - 715 об/хв; потужність - 30 кВт;

На валу ведучих зірочок установлений барабан, що обертаючись, передає обрізь з похилої частини конвеєра на розвантажувальний жолоб. Натяг ланцюгів регулюється вузлом натяжних зірочок.

Роторні пилки гарячого різання моделі РР2500 призначені для різання в гарячому стані квадратних і круглих заготівель з вуглецевих і легованих сталей, вони розташовані за розподільним рольгангом.

Технічна характеристика

1. Кількість установок - 2 шт.;

2. Габаритні установки: довжина × ширина × висота - 10270×6355×4950 мм;

3. Зовнішній діаметр диска - 2080 мм;

4. Товщина диска - 10 мм;

5. Швидкість подачі на різання - 0,5-2 м/с;

6. Швидкість різання (окружна швидкість диска) - 80-120 м/с;

7. Максимальна площа перетину, що розрізається - 100000 мм2;

8. Максимальний перетин, що розрізається - 360 мм;

9. Мінімальна температура заготівлі, що розрізається, для перетину від квадрата 80 мм до кола 270мм - 800˚ С; від кола 270 мм до кола 360 мм - 980 ˚С;

10. Межа міцності розрізання вуглецевих і легованих сталей при температурі різання, не вище для перетину

від квадрата 80 мм до кола 270 мм - 15°С;

від кола 270 мм до кола 360 мм - 6°С.

В основу роботи пилки покладений принцип кругового переміщення швидко обертового пильного диска в площині, перпендикулярній осі прокату. Розрізані на потрібні довгі заготівлі і сортовий прокат маркіруються, скидаються в кишені. З кишень за допомогою кранів метал передається, у залежності від технології і вимог замовлення, у ями уповільненого охолодження, чи на площадці вантажиться у вагони.

Охолодження металу після прокатки проводиться, у залежності від марки сталі, або в не опалювальних колодязях (ямах) уповільненого охолодження, або на повітрі.

У прольоті стану мається 18 колодязів для охолодження заготівель і 19 колодязів для охолодження сортового прокату.

Розміри робочого простору колодязів:

-для заготівлі 5000×5000×2000 мм

-для сортового прокату 7000×2500×2000 мм.

Температура металу при завантаженні в колодязі уповільненого охолодження повинна бути не нижче 700°С.

У залежності від марки сталі, час охолодження може коливатися від 36 до 92 годин. Після охолодження метал передається на ад΄юстажи, а метал, що вимагає термообробки, відповідно до замовлення відвантажується не пізніше встановленого часу в термічний цех.

Травлення металу (хімічна обробка) виробляється з метою видалення окалини і виявлення поверхневих дефектів.

Відділення травлення заготівлі для сортових станів складається з 2 ліній. Кожна лінія є самостійним агрегатом, керування лініями здійснюється з посади керування, завантаження і вивантаження виробляється кранами. Лінія розрахована для травлення заготівель довжиною 1250-3900 мм максимальним перетином 200×200 мм. Максимальна вантажопідйомність однієї лінії 70 т (сім кошиків масою по 10 т). Середня тривалість травлення однієї садки (у кожній ванні) - 15-20 хв. Пересадження кошиків виробляється послідовно з ванни у ванну. Кожна лінія включає 6 ванн. Максимальна ємність однієї ванни - 11м2. Ванни футеровані кислототривкою цеглою. Температура розчину у ваннах 55-95˚С.

Відділення травлення сорту складається з 3 травильних ванн, однієї промивної й однієї ванни нейтралізації. Розміри ванн 6,5×1,4×2,2 м.