- •Теоретичне питання

- •1.1 Високотемпературна термомеханічна обробка вуглецевої сталi

- •1.2 Лабораторні експерименти

- •1.3 Втмо вуглецевої сталі в заводських умовах

- •Практичне завдання

- •2.1 Задачі

- •3. Характеристика прокатного цеху

- •3.1 Технічна характеристика устаткування стану "1050/950"

- •3.2 Технологічний процес прокатки

- •3.4 Прокатка злитків.

- •Перелік використаних джерел.

-

Практичне завдання

2.1 Задачі

Задача № 1. Представлений трапецеїдальний калібр розмірами: h = 72 мм; t = 3 мм; В = 27 мм і b = 20 мм.

Визначити розташування нейтральної лінії й ординату центру ваги ус даного калібру.

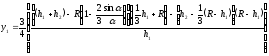

Рішення. Центр ваги трапеції

Задача № 2. Визначити ординату центру ваги таврового калібру наступних його основних розмірах, мм: R = 56; b1 = 40; b2 = 50; Н = 130; В = 130; h3 = 19.

Рішення. Заданий профіль ділять на три найпростіші елементи верхній — сегмент, середній — трапецію й нижній — прямокутну смугу.

Ордината центру ваги таврового калібру

де

M ,

М2

і

М3

-

статичні моменти сегмента, трапеції й

прямокутника;

,

М2

і

М3

-

статичні моменти сегмента, трапеції й

прямокутника;

F1, F2, F3 - площі відповідних елементів.

Завдання вирішують у наступній послідовності.

-

Статичний момент сегмента М1= F1y

.

.

Площа сегмента ухвалюють рівної площі півовала:

де

=40

мм – за умовою завдання;

=40

мм – за умовою завдання;

Тоді

2. Одината центру ваги сегмента

,

,

де

;

;

звідки

Тоді

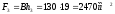

Статичний момент трапеції:

Тоді

Статичний момент прямокутника:

де

;

;

.

.

Тоді

Тоді ордината центру ваги таврового калібру

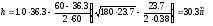

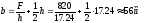

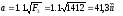

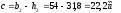

Задача № 3. Визначити положення нейтральної лінії балкового калібру за даними розмірами, мм:

h1 = 49; b = 108; d = 18; а2 = 11; b2 = 21; h2 = 55; а1 = 7; b1= 22,2.

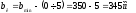

Рішення. Розглянемо площу заданого профілю як суму площ трьох його елементів: F1 і F2 - площі верхніх і нижніх фланців і F3 - площа стінки калібру.

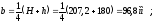

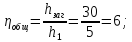

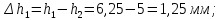

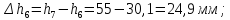

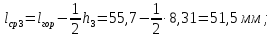

Задача 4. Визначити основні розміри валків Dср , Dк , Dб , якщо дано:

Dнв=940 мм, Dнн =955 мм, h=188 мм, m =11.

Рішення. Dср=( Dнв + Dнн )/2=(940+955)/2=947,5 мм

х=m/4=11/4=2,75 мм

Тому що h=188мм, то по лінії, перпендикулярній лінії прокатки,необхідно відкласти вгору і вниз по 94 мм.

Dкв=940-2·94=752 мм

Dкн=955-2·94=767 мм

Dбв=752+188-10=930 мм

Dбн=767+188-10=945 мм

Перевіряємо правильність розрахунків:

752/2+767/2+188=947,5=Dср

Dнв=947,5-2·2,75=942 мм

Dнн=947,5+2·2,75=953 мм.

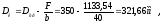

Задача

№ 5..Визначити

катаючий діаметр круглого профілю,

якщо

відомо: d

= 38

мм;

Dcp =

350 мм;

= 5 мм.

= 5 мм.

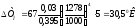

Рішення. Розмір діаметра, що катає, визначаємо впливом температури на лінійні розміри профілю зневажаємо, не враховуємо радіус дуги сполучення кола з лінією рознімання калібру. Тоді одержимо

де

b = 40 мм — ширина калібру.

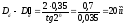

Задача

№ 6.

Відомі розміри ящикового калібру: висота

калібру

h

= 190

мм;

ширина

калібру по розніманню валків Вк=230

мм,

ширина

дна калібру bк

=

200 мм.

Зазор

між буртами

= 8 мм.

Визначити

випуск стінок калібру

= 8 мм.

Визначити

випуск стінок калібру

.

.

Рішення. 1. Глибина врізу струмка ящикового калібру в бочку валка

-

Випуск:

звідки

При прокатці в ящикових калібрах в окремих випадках випуск приймають до 18 - 22%.

Задача

№ 7.

Дано

ящиковий калібр. До переточування

діаметр валка

по бурту Dб

=

658 мм,

а

= 0,35

мм;

випуск

стінки калібру

.

.

Визначити діаметр валка по бурту Dб після переточування.

Рішення. Відомо, що:

або

Тоді:

або

Задача

№ 8.

За

даними калібрування валків обтискного

стану

тріо

.

Висота

нижнього калібру Н

= 207,2

мм

і

верхнього h

=

180 мм.

Верхній

тиск в обох сполучених

калібрах дорівнює: т

= 37,3

мм.

Зазор

між буртами

.

Висота

нижнього калібру Н

= 207,2

мм

і

верхнього h

=

180 мм.

Верхній

тиск в обох сполучених

калібрах дорівнює: т

= 37,3

мм.

Зазор

між буртами

= 13 мм.

= 13 мм.

Визначити

робочі діаметри ,

діаметри буртів

,

діаметри буртів

і

глибину врізу в нижній а,

середній

b

і

верхній з

валки.

і

глибину врізу в нижній а,

середній

b

і

верхній з

валки.

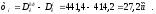

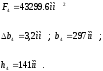

Рішення. діаметри катаючих валків визначаємо за формулами:

Глибина врізування:

у середній валок

у нижній валок

у верхній валок

Перевіряємо правильність розрахунків:

У такий спосіб

Тиск у нижньому калібрі

Верхній тиск у верхньому сполученому калібрі

Звідси

Результати перевірки відповідають умовам завдання.

Розміри буртів визначають за формулами:

Перевірка правильності розрахунків:

Звідси ,

що

відповідає умовам завдання.

,

що

відповідає умовам завдання.

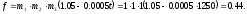

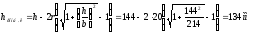

Задача № 9. Визначити мінімальний катаючий діаметр DK і максимальне припустиме лінійне обтиснення для блюмінга 1150 мм, якщо відомо, що на ньому катають сталевий (0,6% ) злиток перетином 800 × 800 мм масою 6 т зі швидкістю обертання валків 24 об/хв.

Рішення. Для економії часу на підйом верхнього валка глибину врізу першого калібру приймаємо hp = 150 мм. Відношення катаючого діаметра після переточування до первісного його розміру приймаємо рівним 0,9. Тоді мінімальний катаючий діаметр першого калібру

Приймаємо Dк = 900 мм.

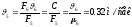

Окружна швидкість валків

Злиток у другому калібрі прокочують при 1250° С.

Тоді коефіцієнт контактного тертя буде

Припустиме обтиснення в умовах захоплення :

або

При

окружній швидкості валків

до 1 м/сек

за

даними

припустима прокатка в каліброваних

валках при куті захоплення

=26°

(0,454 рад),

якому

відповідає лінійне обтиснення

=26°

(0,454 рад),

якому

відповідає лінійне обтиснення

При

кут захоплення

кут захоплення

(0,412

радий).

(0,412

радий).

Застосовуючи

валки з насічкою, обтиснення

можна збільшити на 20-30%, тобто до 90-100 мм.

Припустимі

обтиснення

для наступних розрахунків орієнтовно

приймаємо

на підставі даних діючих калібрувань:

75 мм

-

для

перших проходів і 90 мм

-

для наступних проходів.

для наступних розрахунків орієнтовно

приймаємо

на підставі даних діючих калібрувань:

75 мм

-

для

перших проходів і 90 мм

-

для наступних проходів.

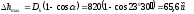

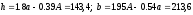

Задача № 10. Визначити загальне число проходів і кантувань при прокатці злитка зі середньовуглецевої сталі перетином 550 × 550 мм, з якого виходить блюм розмірами 400 × 400 мм. Прокатку здійснюють на блюмінгу 1150. Окружна швидкість валків v = 2,1 м/сек, а мінімальний катаючий діаметр валків Dк = 820 мм.

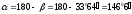

Рішення.

При

прокатці на гладкій бочці знаходимо,

що

=

23° 30' (0,410 рад).

=

23° 30' (0,410 рад).

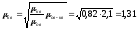

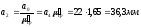

Середнє обтиснення за прохід

Число проходів п, необхідне для прокатки злитка до заданого перетину блюма:

Задача № 11. В одному з калібрів валків блюмінга 1150 за 4 проходи прокочують розкат перетином 350 × 550 мм до розміру 260 × 340 мм за схемою обтиснень, наведеної в табл. 2.

Визначити

розміри даного калібру, якщо відомі: f=

0,43; hк

=

200 мм;

Dк

= 940

мм

-

висота другого калібру при

=

13 мм.

=

13 мм.

Таблиця 2.

|

Номер проходу |

Розмір перетину, мм |

|

|

0 9 10 11 12 |

340 × 565 490 × 345 420 × 355 350 × 365 290 × 370 |

- 75 70 70 60 |

Рішення. Розширення смуги по проходах:

Сумарне розширення смуги в другому ящиковому калібрі :

Ширина по дну другого калібру без обліку сумарного розширення:

Максимальна ширина профілю з урахуванням сумарного розширення:

Ширина калібру в його розніманні

Ухил

бічних стінок, уважаючи зазор

= 13 мм:

= 13 мм:

або

= 12°.

= 12°.

Радіус закруглення фасок буртів і в глибині врізу калібру

У другому калібрі дно роблять трохи опуклим з таким розрахунком, щоб висота в середній частині калібру була на 10 мм менше висоти по краях. Це роблять із метою часткової компенсації розширення в наступному калібрі.

Ширина буртів

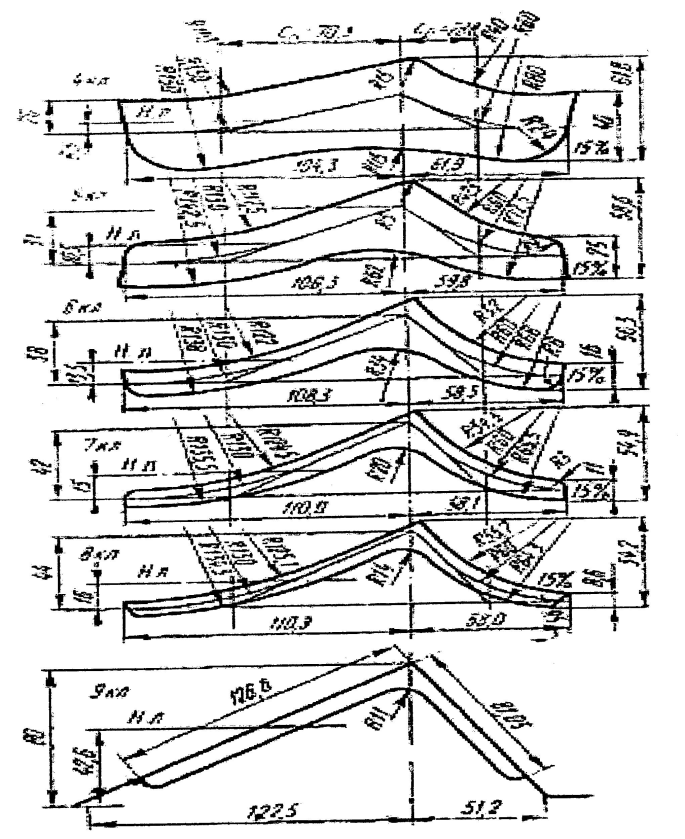

Задача № 12. Для прокатки заготовки перетином 180 × 180 мм із блюма перетином 280 × 280 мм розрахувати калібрування валків безперервного стану 630, що полягає із шести клітей з індивідуальним приводом при вихідній окружній швидкості vв = 0,6 м/сек і швидкості обертання валків п = 26 про/хв.

Рішення. На безперервно-заготовочних станах застосовують у перших чотирьох клітях ящикові калібри, а в п'ятой і шостій клітях - ромбічний і квадратний. Спочатку визначають загальний і середній коефіцієнти витяжки:

За

рекомендацією А. П. Чекмарьова, можна

приймати по всіх клітях

витяжки, рівні середньої витяжці ,

або,

зменшивши їх

у перших клітях, збільшити їх у наступних,

з таким розрахунками,

щоб добуток приватних витяжок був

дорівнює загальній витяжці.

,

або,

зменшивши їх

у перших клітях, збільшити їх у наступних,

з таким розрахунками,

щоб добуток приватних витяжок був

дорівнює загальній витяжці.

Для спрощення розв'язку завдання приймаємо коефіцієнти витяжки однаковими у всіх клітях. Абсолютне обтиснення в кожному калібрі по формулі А. П. Чекмарьова рівно:

Коефіцієнт k для толщин 180-280 мм А. П. Чекмарев ухвалює рівним 0,12-0,15.

Для першого ящикового калібру

Δh2=37.13 мм

Δh3=31.5 мм

Δh4=26.8 мм

Із четвертої кліті квадрат задають у ромбічний калібр п'ятої кліті. Для розрахунків ухвалюємо, що діагональ квадрата дорівнює більшої діагоналі ромба (остання розташована горизонтально). Більшу діагональ ромба визначають по діагоналі попереднього квадрата

Сторону квадрата а і його діагоналі hк = bк визначають із наступних виражень:

Четвертий калібр має розміри 297 і 141 мм, близькі до розмірів квадрата (220 мм). Діагональ квадрата рівна:

Більша діагональ ромба в п'ятому калібрі:

Сторона квадрата в шостій кліті стану 630

що й було потрібно за умовами завдання. Що катає діаметр для ящикових калібрів

для ромбічних і квадратних

де

де

-

середній діаметр валків.

-

середній діаметр валків.

Для визначення швидкості прокатки по всіх клітях без обліку випередження визначають константу калібрування:

Окружна швидкість у попередньої, п'ятої кліті:

Задача № 13. Квадрат 130 × 130 мм прокочують за чотири проходи з вихідної заготовки перетином 180 × 180 мм на стані 500 перервного типу. Сталь вуглецева. Температура нагрівання 1200-1260° С. Коефіцієнт контактного тертя f = 0,36.

Рішення. Задачу вирішуємо по методу Б. П. Бахтинова й М. М. Штернова.

-

Визначаємо коефіцієнт загальної витяжки:

Задані

чотири калібри ділимо на дві пари: смуга

- проміжний

квадрат і смуга - чистовий квадрат. Для

кожної з

них знаходимо загальний коефіцієнт

витяжки:

і

і

.

.

Витяжки

в першої й другий парах калібрів ( від

квадрата до квадрата),

якщо дозволять умови захоплення, у

першій кліті можна прийняти

однаковими. У цьому випадку

= 1,36 і

= 1,36 і

= 1,42, що

випливає з рівності

= 1,42, що

випливає з рівності

Для

першої пари калібрів коефіцієнт витяжки

рекомендується

ухвалювати трохи меншим раніше

розрахованого

=

1,36. Це роблять для забезпечення

гарантованого захоплення металу

валками в прямокутному калібрі першої

пари. Ухвалюємо:

=

1,36. Це роблять для забезпечення

гарантованого захоплення металу

валками в прямокутному калібрі першої

пари. Ухвалюємо: =

1,36.

=

1,36.

Тоді,

для другої пари калібрів

=1,42.

=1,42.

Добуток цих витяжок

-

Для першої пари калібрів слушні рівності:

або

Тоді

звідки

3. Площі проміжних прямокутників визначаємо із простих співвідношень сторін квадратів і витяжок у прямокутному й квадратному калібрах. Для першої пари калібрів:

де

.

.

У

цьому випадку при розмірах заготовки

180 × 180 мм

і ,

для прямокутних калібрів можна

читати

,

для прямокутних калібрів можна

читати

=

1.

Тоді

=

1.

Тоді

й

F1

=

Aa

= аоа2

= 180

× 154

= 27720

й

F1

=

Aa

= аоа2

= 180

× 154

= 27720

.

.

Проміжні

значення ,

визначаємо інтерполяцією.

,

визначаємо інтерполяцією.

4. Визначаємо розміри калібрів.

Задаємося

товщиною прямокутника першої пари

калібрів

=

150 мм,

тоді

згідно рис.3

=

150 мм,

тоді

згідно рис.3

У цьому випадку розширення в першому прямокутнику

Перевіряємо правильність розрахунків розширення в другому квадратному калібрі по формулі Б. П. Бахтинова:

,

,

де

.

.

Тоді

Остаточно

Аналогічно визначаємо розміри третього калібру:

мм.

мм.

Задається h3= 120 мм. Тоді

Перевіряємо розширення в четвертому калібрі:

Перерахунок у цьому випадку можна не робити, тому залишаємо попередньо прийняті розміри h3 і b3.

5. Можливість використання калібрів отриманих розмірів перевіряємо по максимальнім обтисненню, обумовленому з умов захоплення:

-

Перша кліть

Глибина врізування струмка

мм.

мм.

При цьому зазор між валками

мм.

мм.

Ширина меншої підстави трапеції

калібру в місці рознімання валків

Ухил бічних стінок

Радіуси закруглень у глибині калібру

мм.

мм.

Радіуси закруглень у місці рознімання валків

Друга кліть

Третя кліть

Четверта кліть

Таблиця 3. Параметри калібрування валків

|

Номер проходу |

калібр |

|

b, мм |

Δb, мм |

|

μ |

F |

|

1

2 3 4

|

прямо-кутник квадрат прямо-кутник чистовий квадрат |

149

154 120 130 |

184,8

154 179,7 130 |

4.8

5 5.5 5.7 |

31

30.8 34 49.7 |

1.555

1.36 1.175 1.42 |

27720

23823 21560 16900 |

Задача № 14. Визначити розміри ромбічного калібру при прокатці квадрата а = 110 мм із квадрата А = 140 мм у валках розмірами Dн = 830 мм при швидкості прокатки 2,6 м/сек і температурі металу 1100°С.

Рішення. 1. Загальний коефіцієнт витяжки

2. Середній коефіцієнт витяжки

що цілком припустимо для системи ромб-квадрат.

3. Площа ромбічного калібру

Ширина ромба повинна бути трохи більше діагоналі квадрата:

Приймаємо b = 230 мм.

4. радіус, що катає

-

Коефіцієнт тертя для сталевих валків при швидкості прокатки 3 м/сек і температурі 1100° С.

6. Висота ромба

Ширина ромбічного калібру при відомій площі й висоті рівна:

Ширину ромба беруть більше діагоналі вступника в нього квадрата, а його висоту - менше діагоналі наступного квадрата на величину розширення в цих калібрах:

Розширення в ромбічному калібрі можна визначати по формулі Б. П.Бахтинова:

7. Ширина ромба

8. Розміри ромбічного калібру

Тупий кут ромба

Ширина вреза ромбічного калібру у валки

Зазор між валками для стану тріо

мм.

мм.

У ромбічний калібр задають квадрат 140 мм, у якого r = 20 мм.

Висота ромбічного калібру з урахуванням закруглень

Глибина струмка

Розміри ромбічного калібру, отримані розрахунковим шляхом, використовують при складанні креслення даного калібру.

Для квадратів розмірами від 30 × 30 до 140 × 140 мм діагоналі ромбічних калібрів можна визначати по емпіричних формулах:

де А и а — сторони вихідного й кінцевого квадратів.

Задача № 15. Розрахувати калібрування валків для прокатки заготовки перетином 50 × 50 мм за схемою ромб-ромб із заготовки перетином 100 × 100 мм. Діаметр валків Dн = 420 мм. Розрахунки зробити проти ходу прокатки .

Рішення. 1. Визначаємо сумарну витяжку:

-

Задаємося середнім коефіцієнтом витяжки

=

1,26.

=

1,26. -

Підраховуємо загальне число проходів:

4. Ухвалюємо (умовно), що шостий калібр - квадрат, тоді

.

.

-

Калібрування будуємо для випадку, коли hh-1 = bп.

-

Визначаємо площу п'ятого калібру:

мм2.

мм2.

-

Визначаємо розміри п'ятого калібру. Площа п'ятого калібру рівна:

Ширина п'ятого калібру пов'язана з коефіцієнтом витяжки наступним співвідношенням:

або

Тоді

звідки

Ширина калібру

-

Кут при вершині п'ятого ромба

звідки

=

83° 30' (1,4573 рад).

=

83° 30' (1,4573 рад).

9. Побудова п'ятого калібру. Сторона ромба

мм.

мм.

Радіус розвалу К=а5=56,3 мм.

Радіус закруглень у вершини ромба

Висота ромбічного калібру з урахуванням закруглень

мм.

мм.

Зазор

між валками

=

6,3 мм.

=

6,3 мм.

Задача № 16. Розрахувати ряд ромбічних калібрів для прокатки блюма розміром 100×100 мм на заготовку розмірами 50×50 мм. Розрахунки зробити по методу А. П. і Г. А. Виноградових. Відношення ширини ромбічного калібру до його висоти b/h = 1,12. Число проходів 6. Розрахунки вести проти ходу прокатки.

Рішення. Висота шостого калібру, враховуючи, що F6 = 2500 мм2, рівна:

Ширина

шостого калібру

мм.

Остаточні

результати розрахунків наведені в

табл. 3. У

шостому калібрі висоту 67 мм

заміняють

висотою

71 мм,

тому

що розміри кінцевого квадрата 50×50 мм.

Тому

в цьому калібрі смугу пропускають два

рази з одним кантуванням.

мм.

Остаточні

результати розрахунків наведені в

табл. 3. У

шостому калібрі висоту 67 мм

заміняють

висотою

71 мм,

тому

що розміри кінцевого квадрата 50×50 мм.

Тому

в цьому калібрі смугу пропускають два

рази з одним кантуванням.

Ромб кантують після кожного проходу таким чином, щоб величина b1 обтискувалася до величини h2. У цьому випадку обтиснення

Таблиця 4. Параметри ромбових калібрів.

|

Номер калібру |

F,

мм |

h, мм |

b,мм |

H-h, мм |

|

Виправлені |

|

||

|

|

|

||||||||

|

VI V IV III II I

|

2500 3150 3968 5000 6299 7936 10000 |

71 74 85 94 107 118 - |

74 85 94 107 118 135 - |

14 20 22 24 28 23 - |

3 4 4 5 5 - - |

71 71 81 89 102 113 - |

74 85 94 107 118 135 - |

- |

|

Задача

№ 17.

Визначити

розміри передчистового овалу і квадрату,

що задається

в нього, для прокатки квадрата а

=

15 мм

зі

сталі

марки Ст.3, якщо діаметр чавунних валків

= 300 мм

і

швидкість прокатки 4,3 м/сек.

Температура

металу при завданні його у валки 900° С.

= 300 мм

і

швидкість прокатки 4,3 м/сек.

Температура

металу при завданні його у валки 900° С.

Рішення. 1. Розміри чистового квадрата в гарячому стані:

мм,

мм,

де

- коефіцієнт лінійного розширення.

- коефіцієнт лінійного розширення.

-

По діаграмі, а-в визначаємо

.

. -

З діаграми, а-в

= 0,82.

= 0,82.

4. Коефіцієнт витяжки у квадратному чистовому калібрі

5. Площа чистового квадрата

=

(15,165)2

= 229,98 мм2.

=

(15,165)2

= 229,98 мм2.

Площа овалу

мм2.

мм2.

6. Висота овалу

мм.

мм.

7.

Відношення

.

.

8. З табл. за значенням відносини Fов/h2 визначаємо розміри овалу:

мм.

мм.

9. Знаючи

коефіцієнт витяжки в овалі

=1,6

і площа овалу Foв=

301,27 мм2,

визначаємо

площа квадрата,

що задається в овал:

=1,6

і площа овалу Foв=

301,27 мм2,

визначаємо

площа квадрата,

що задається в овал:

мм2.

мм2.

Сторона квадрата

Задача № 18. Визначити розміри витяжних калібрів для прокатки за чотири проходи по системі шестикутник-квадрат квадрата 22×22 мм із заготовки перетином 60×60 мм. Діаметр валків 420 мм. Матеріал валків - чавун. Коефіцієнт тертя f = 0,38. Кліті стану не зв'язані безперервною прокаткою.

Рішення. 1. Намічають загальну схему прокатки.

2. Визначають загальну витяжку в чотирьох проходах

3.

Загальну

витяжку розбивають на витяжки в кожній

парі валків. Уважаючи, що ,

одержимо

,

одержимо

.

.

Середня витяжка в кожній парі калібрів

.

.

Розміри проміжного квадрата

4. Визначають розміри проміжних шестикутників у першому й третьому калібрах, для чого проводяться наступні розрахунки.

Перший калібр.

Визначають відношення витяжок між першим і другим калібрами по формулі Е. П. Бахтинова й М. М. Штернова:

Величину

знаходять

за графіком, для чого визначають

відношення

сторін прямокутників:

знаходять

за графіком, для чого визначають

відношення

сторін прямокутників:

За

умовою завдання діаметр валків трохи

більше прийнятого

при складанні графіка ,

а

коефіцієнт тертя менше,

тому ухвалюють

.

.

Відношення h/b ухвалюють рівним 0,4 ( чим більше витяжка, тем менше h/b).

Тоді по формулі

Площа шестикутника

Висота шестикутника

або

Ширина шестикутника

Перевіряють попередньо прийняте значення відносини h/b:

що значно менше прийнятого раніше. Тому роблять перерахунок:

Третій калібр. Розрахунки проводять аналогічно:

.

Задаються

відношенням h/b

= 0,25.

Тоді

.

Задаються

відношенням h/b

= 0,25.

Тоді

Площа шестикутника

Висота шестикутника

Ширина шестикутника

Перевірка

відношення

показує, що перерахунку можна не робити.

показує, що перерахунку можна не робити.

При прокатці твердих сталей ширину отриманих шестикутників рекомендується трохи збільшувати в порівнянні з її розрахунковим значенням.

Задача № 19. Визначити розміри чистового й передчистових калібрів для прокатки круглої сталі діаметром 42 мм на напівбезперервному стані 250. Прокатка проводиться за схемою: квадрат-овал-коло.

Перший, чистовий калібр.

1.

Діаметр, гарячий розмір

.

.

2.

Площа кругу

.

.

3.

Зазор

.

.

Третій, квадратний калібр.

1.

За графіком визначають загальну витяжку

.

.

2.

Площа квадрата

;

сторона квадрата

;

сторона квадрата ,

ширина й висота квадрата

,

ширина й висота квадрата

;

радіус закруглення в кутах квадрата

;

радіус закруглення в кутах квадрата

;

висота калібру з урахуванням закруглень

;

висота калібру з урахуванням закруглень

;

при

;

при

.

.

Другий, овальний калібр.

-

Визначають відношення витяжок

або

або

де

знаходять за графіком.

знаходять за графіком.

-

Площа овалу

де А — сторона квадрата.

3.

За

графіком

знаходять

відношення висоти овалу

до

діаметра чистового кола

.

.

4.Висота

овалу

;

ширина

овалу

;

ширина

овалу

5. Радіус овалу

де

Задача

№ 20.

Визначити розміри чистових і передчистових

калібрів для прокатки круглої сталі

діаметром 34, 35 і 37 мм

нa

стані 300 мм шахового типу, якщо відомо,

що номінальний діаметр валків проміжних

і чистовий клітей

мм.

Приймається схема калібрування, що

забезпечує прокатку всіх трьох кіл із

загальних чорнових і передчистових

калібрів.

мм.

Приймається схема калібрування, що

забезпечує прокатку всіх трьох кіл із

загальних чорнових і передчистових

калібрів.

Рішення.

Розрахунки чистових калібрів. Кругла

сталь у холодному стані діаметром

= 34; 35 і 37 мм

змінює свої розміри в гарячому стані

= 34; 35 і 37 мм

змінює свої розміри в гарячому стані

= l,013

= l,013 мм,

тобто відповідно

мм,

тобто відповідно

= 34,44; 35,46 і 37,48 мм,

а площа поперечного переріза 929, 989 і

1104 мм

= 34,44; 35,46 і 37,48 мм,

а площа поперечного переріза 929, 989 і

1104 мм .

.

Величину зазору для всіх калібрів прийняли однакової:

.

.

Третій, ребровий калібр.

-

Площа перетину смуги в ребровому калібрі

де

= 1,52 — загальний коефіцієнт витяжки

від квадрата (peбрового калібру) до кола

для

= 1,52 — загальний коефіцієнт витяжки

від квадрата (peбрового калібру) до кола

для

= 34,4 мм..

= 34,4 мм..

-

За допомогою емпіричних формул знаходять розміри ребрового калібру. При цьому сторона описаного квадрата

Тоді

3.

З ребрового калібру можна видавати

смуги з рівними

шириною й товщиною

або товщиною, що трохи перевищує ширину

(це досягається підйомом верхнього

валка), але на таку величину, щоб площа

перетину смуги, що виходить із калібру,

залишалася приблизно постійної. Цей

же калібр використовують для двох інших

проходів.

або товщиною, що трохи перевищує ширину

(це досягається підйомом верхнього

валка), але на таку величину, щоб площа

перетину смуги, що виходить із калібру,

залишалася приблизно постійної. Цей

же калібр використовують для двох інших

проходів.

4. Здійснюють розрахунок для найбільшого профілю — кола діаметром 37,5 мм.

Тоді

Збільшення

площі в порівнянні із площею ребрового

калібру для кола

= 34,4 мм

становить:

= 34,4 мм

становить:

що досягається підйомом верхнього валка на величину

Тоді

загальний зазор

мм,

що допустимо для кліті наявної

конструкції.

мм,

що допустимо для кліті наявної

конструкції.

Таким чином, при прокатці круглої сталі діаметром 37,5 мм із третього ребрового калібру повинна виходити смуга розмірами:

Передчистовий овальний калібр.

1.

При

= 34,4 мм

знаходять

= 34,4 мм

знаходять

= 0,26.

= 0,26.

2.

Визначають розміри овалу для кола

=34,4 мм

.

=34,4 мм

.

Маємо ,

звідки

,

звідки

.

.

Площа овалу

де

Ширина овалу

3.

Для кола

при незмінних відносинах витяжок

при незмінних відносинах витяжок

висота

овалу дорівнює

ширина овалу

Для

розрахунків овального калібру, однаково

придатного для прокатки круглої сталі

всіх розмірів, радіус його побудови

визначають, виходячи з мінімальної

висоти, притуплення овалу

і його максимально необхідної ширини:

і його максимально необхідної ширини:

Прийняте

відношення

звичайне на практиці точно не витримується.

Розбіжність можна компенсувати

настроюванням, тому перерахунок робити

не обов'язково.

звичайне на практиці точно не витримується.

Розбіжність можна компенсувати

настроюванням, тому перерахунок робити

не обов'язково.

Приймаючи

зазор при мінімальній висоті овалу

рівним ,

визначаємо ширину вреза овального

калібру у валки:

,

визначаємо ширину вреза овального

калібру у валки:

Четвертий калібр (гладка бочка)

-

Площа прямокутної смуги, що виходить із четвертого калібру, для кола d1=34.4

F4=F3·µ3=1412·1.25=1765 мм

-

Розширення в ребровому калібрі ухвалюють

-

Товщина смуги, що виходить із четвертого калібру,

,

,

а

ширина

4. Обтиснення в третьому калібрі

.

.

Перевірка

правильності прийнятого розширення,

рівного

.

.

1. Знаходять попередню величину радіуса, що катає, у третьому калібрі:

2. По формулі Б. П. Бахтинова визначаємо розширення в третій кліті з урахуванням наступних даних:

валки

чавунні,

валки

чавунні,

Тоді

Тоді

замість прийнятого 4 мм. Тому, прийняту товщину смуги необхідно збільшити на 4,0 — 2,2 = 1,8 мм, тоді її розміри складуть:

Аналогічно знаходять максимальні розміри смуги, що виходить із четвертого калібру при прокатці круглої сталі діаметром 37,5 мм.

Результати

розрахунків:

і

і

Задача № 21. Визначити розміри чистового й передчистового калібрів для прокатки шестигранної сталі d = 36 мм на стані 300 перериваного шахового типу.

Чистовий калібр.

Розміри й форма чистового калібру.

Діаметр уписаної окружності в гарячому стані

Розміри грані профілю

.

.

Діаметр описаної окружності (розмір між протилежними ребрами)

Площа профілю в гарячому стані

При

= 3,0 мм

і

= 3,0 мм

і

= 0,07 максимальна ширина калібру в місцях

рознімання валків складе:

= 0,07 максимальна ширина калібру в місцях

рознімання валків складе:

.

.

Передчистові калібри.

Загальна

витяжка від квадрата до шестикутника

=

1,5. Тоді площа передчистового ребрового

калібру

=

1,5. Тоді площа передчистового ребрового

калібру

.

.

Визначаємо розміри для побудови ребрового калібру :

Відношення

витяжки в передчистовому калібрі до

витяжки в чистовому калібрі перебуває

в межах 0,9 - 0,96. Для даного випадку

.

Тоді площа передчистового калібру

.

Тоді площа передчистового калібру

Висоту передчистового калібру:

.

.

Ширина передчистового калібру

Ширина

врізування калібру при

Ширина середньої частини калібру (менша основа трапеції)

Задача

№ 22.

Розробити схему прокатки сталевої

(0,3% С) смуги перетином 21×85 мм.

Діаметр валків

= 500 мм.

= 500 мм.

Рішення. 1. Розмір вихідного квадрата для смуги 21×85 мм визначаємо по формулі

де

;

;

k = 0,25 — коефіцієнт розширення

Приймаємо сторону квадрата Н = В = 75 мм.

2. Коефіцієнт сумарного зменшення висоти

3.

для

висотні коефіцієнти витяжки по проходах

по ходу прокатки будуть:

висотні коефіцієнти витяжки по проходах

по ходу прокатки будуть:

6. Визначимо товщину смуги після кожного проходу

7.

Сумарне розширення

мм

розбиваємо на шість проходів:

мм

розбиваємо на шість проходів:

Задача № 23. По методу Б. П. Бахтинова й М. М. Штернова [8] визначити сумарне й часткове обтиснення в четвертій і восьмій клітях, тобто в ребрових калібрах , виходячи з наступних даних: розміри вихідної заготовки в гарячому стані 182 × 182 мм, розміри готової смуги в гарячому стані 172 × 27 мм; прокатку роблять у дев'яти клітях, з них дві - з ребровими калібрами.

Обтиснення

Коефіцієнти деформації

Рішення. 1. Визначаємо товщину смуги в цих клітях:

Розширення визначаємо по формулі Б. П. Бахтинова, а коефіцієнт тертя визначаємо по формулі Екелунда . При цьому враховуємо наступні дані: валки перших чотирьох клітей виготовлені зі сталі, інші- із чавуну; температура прокатки змінюється від 1250° С у першої кліті до 950° С — в останній; швидкість прокатки змінюється від 0,6—0,8 м/сек у першій кліті до 5 м/сек — в останній.

3. Сумарне обтиснення в ребрових калібрах у четвертій й восьмій клітях визначаємо по формулі

Приймаємо

в передчистовому восьмому ребровому

калібрі

.

Тоді

.

Тоді

і

і

Коефіцієнт деформації в ребровому калібрі

що

припустиме. Обтиснення в четвертому

ребровому калібрі

мм.

мм.

Задача

№ 24.

Дано: початкова товщина сляба

260 мм;

кінцева товщина

260 мм;

кінцева товщина

мм;

температура початку прокатки t

мм;

температура початку прокатки t = 1200°С, температура кінця прокатки t

= 1200°С, температура кінця прокатки t = 870° С. Визначити температуру металу

на початку п'ятого проходу, якщо прокатка

проводиться при наступних обтисненнях:

= 870° С. Визначити температуру металу

на початку п'ятого проходу, якщо прокатка

проводиться при наступних обтисненнях:

.

.

Рішення. Спочатку визначають коефіцієнт К, постійний при заданих температурах:

.

.

Потім знаходять умовну температуру

Визначивши

значення К

и t ,

обчислюють температуру металу на

початку п'ятого проходу

,

обчислюють температуру металу на

початку п'ятого проходу

де

мм.

мм.

Тоді

.

.

Температуру

металу на початку кожного попереднього

(четвертого, третього, другого проходів)

визначають цим же методом, причому для

всіх проходів

і

і ,

а змінними величинами є тільки товщини

,

а змінними величинами є тільки товщини ,

, ,

,

і

і

.

.

Задача

№ 25.

Лист розмірами 3×1400×8400 мм

прокочують за вісім проходів з розкату

перетином 15×1500 мм

масою 590 кг.

Початкова температура t =1070°С.

Тривалість прокатки в дев'яти проходах

=1070°С.

Тривалість прокатки в дев'яти проходах

= 70 сек.

Визначити кінцеву температуру t

= 70 сек.

Визначити кінцеву температуру t металу.

металу.

Рішення.

Кінцева температура металу ,

де

,

де

— перепад температури за дев'ять

проходів

— перепад температури за дев'ять

проходів

де

Звідки

= 1,223.

= 1,223.

Тоді

Задача

№ 26.

Скласти режим обтиснень для прокатки

листа розмірами 4×1500×5600 мм

зі сляба 130×300×900 мм

масою 325 кг

на стані 750/500/750×2000. Матеріал листа —

Ст.3, межа міцності якої при 20°С дорівнює

450

(45

(45

).

Початкова температура прокатки 1200

).

Початкова температура прокатки 1200 С;

С;

= 1475°С ; кінцева температура листа 870°.

Довжина шийки валка l

= 425 мм;

матеріал валків — чавун [, що допускається

напруга при вигині

= 1475°С ; кінцева температура листа 870°.

Довжина шийки валка l

= 425 мм;

матеріал валків — чавун [, що допускається

напруга при вигині

(8

(8

)];

швидкість обертання валків n

= 78 про/хв,

швидкість прокатки v

= 2,42 м/сек.

)];

швидкість обертання валків n

= 78 про/хв,

швидкість прокатки v

= 2,42 м/сек.

Визначити для кожного проходу:

1) температуру металу перед кожним проходом;

2)

ширину розкату при прокатці сляба (кут

),

при цьому коефіцієнт витяжки

),

при цьому коефіцієнт витяжки

прийнято за даними табл. 51;

прийнято за даними табл. 51;

3) довжину листа після кожного проходу, починаючи із сьомого проходу (загальне число всіх проходів, вважаючи останній без обтиснень п = 11);

4)

ширину пояса деформації при прокатці

сляба ( );

);

5)тиск металу на валок;

6) тиск, що допускається, металу на валок

Результати розрахунків зрівняти з даними, наведеними в табл.

Розрахунки роблять по методу В. А. Тягунова.

Калібрування безперервних товстолистових станів розраховують аналогічно, з тою лише різницею, що у випадку безперервної прокатки листа обрані коефіцієнти витяжки по проходах і число оборотів робочих клітей повинні бути в повній відповідності з константою калібрування.

Таблиця 5. Параметри прокатки листа 4×1500×5600 мм зі сляба 130×300×900 мм масою 325 кг

|

Номер проходу |

h мм |

мм |

L м |

|

B мм |

|

мм |

|

p |

|

||

|

|

|

Мн |

Т |

|||||||||

|

0 1 2 3 4 5 6 7 8 9 10 11 |

130 118 97 76 55 36 24 15 9 5,7 4,0 4,0 |

- 12 21 21 21 19 12 9 6 3,9 1,7 0 |

0,9 0,9 0,9 0,916 0,930 0,940 0,97 1,56 2,59 4,10 5,84 5,84 |

- 1,10 1,22 1,276 1,38 1,53 1,50 1,60 1,67 1,58 1,425 0 |

300 330 400 505 690 1035 1500 1500 1500 1500 1500 1500 |

- 10 10 10 10 10 10 90 90 90 90 90 |

- 914 915 929 945 955 1500 1500 1500 1500 1500 1500 |

- 1200 1199 1196 1195 1190 1180 1168 1144 1103 1037 973 |

- 53 53 53 59 68 77,5 97 127 167 215 - |

- 5,3 5,3 5,3 5,9 6,8 7,75 9,7 12,7 16,7 21,5 - |

- 2,91 3,90 3,92 4,32 4,85 4,95 7,41 8,08 7,90 7,25 - |

- 291 390 392 432 485 495 741 808 790 725 - |

Таблиця 6. До рішення задачі № 27.

|

Формула |

Номер проходу |

|||

|

2 |

3 |

4 |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

- |

- |

|

Задача

№ 27.

Скласти режим обтиснень для прокатки

листа розмірами 105×2000×4800 мм із підкату

320×1800×2000 мм

зі сталі марки Ст.3. Діаметр валків 1100

мм;

двигун N

= 6000 л.

с.,

при

= 13 про/хв.

= 13 про/хв.

Рішення.

Розширення при прокатці приймаємо

рівним нулю, тобто

= 0. Тоді

= 0. Тоді

У цих умовах товщина розкату

Сумарне обтиснення при розкаті

Необхідне число проходів при розкаті приймаємо на одиницю більше розрахункового значення, виходячи з навантаження на двигун і розташування кантувача. Перший прохід робимо холостим. Число робочих проходів п = 4. Визначаємо середнє обтиснення за один прохід:

Приймаємо

обтиснення в другому проході

= 9 мм,

уважаючи, що в першому проході

= 9 мм,

уважаючи, що в першому проході

= 0. Тоді товщина розкату після другого

проходу

= 0. Тоді товщина розкату після другого

проходу

мм.

мм.

Звідси

У

п'ятому проході, враховуючи зниження

температури, ухвалюємо

=5

мм.

Тоді

=5

мм.

Тоді

На підставі даних відносних обтиснень будуємо графік.

По

осі абсцис відкладаємо розміри

й

й ,

по осі ординат —

,

по осі ординат —

і

і

.

По цих координатах будуємо пряму лінію;

методом інтерполяції визначаємо

значення k

для кожного проходу:

.

По цих координатах будуємо пряму лінію;

методом інтерполяції визначаємо

значення k

для кожного проходу:

;

;

;

;

;

;

;

;

.

.

Потім визначаємо товщину розкату після кожного проходу.

Прокатка на довжину при В = const.

Загальне обтиснення після кантування

Через

зниження температури металу за період

розкату й підкату металу на ширину

листа середнє обтиснення за прохід при

наступній прокатці розкату приймаємо

рівним

= 7 мм.

= 7 мм.

У

першому проході після кантування

обтиснення ухвалюємо рівним

= 13мм.

= 13мм.

Тоді

У

тринадцятому проході після кантування,

лінійне обтиснення

= 4,7, а

= 4,7, а

Одержуємо,

що

.

.

При k = const розрахунки спрощується й побудова графіка втрачає всякий зміст.

Задача № 28.

Визначити основні параметри калібрування і розміри профільних калібрів кутової сталі 50×50×5 ÷ 6 мм на стані 350. Вирішити задачу по методу М. М. Штернова.

Виробничі умови прокатки 50×50×5 ÷ 6 мм наступні. Одержання куточка намічається в п'ятьох профільних калібрах: клітей № 6, 8, 9, 10 і 12. Кліти № 7 і 11 у прокатці не беруть участь. Інші кліти повинні забезпечити одержання заготівлі розмірами, необхідними для задачі в перший профільний калібр. Швидкість прокатки міняється від 1,5—3 м/сек у перших клітях стану, до 3—8 м/сек у клітях № 6—8 і до 8—11 м/сек в останніх. Температура смуг, що прокочуються, змінюється від 1150-1200 до 880-930 оС Валки клітей № 6—12 чавунні. При цих даних коефіцієнт тертя приймають рівним f = 0,27÷0,38. Інші параметри визначаються номограмами.

Рішення. 1. Розрахункова товщина готового профілю

2. Розміри готового профілю в гарячому стані і параметри, зв'язані з розгортанням полиць, знаходимо в такий спосіб.

Товщина полиці кута

Розміри полиць у гарячому стані

Висота умовного чистового калібру

Радіус розгортання полиць

Основа конструкційного трикутника

3. Висота смуги, що задається в шосту кліть:

де

=

4,7.

=

4,7.

З

обліком прийнятої розрахункової товщини

полиці

=5,5

мм і

висоти смуги, що задається в шосту кліть

=5,5

мм і

висоти смуги, що задається в шосту кліть

=28

мм,

загальний

коефіцієнт деформації

=28

мм,

загальний

коефіцієнт деформації

чи

4. Визначаємо товщину смуги й обтиснення в кожнім калібрі:

Лінійні обтиснення:

5. Визначаємо висоту другого калібру по середній лінії:

де

— висота умовного чистового калібру;

— висота умовного чистового калібру;

—товщина

заготівлі;

—товщина

заготівлі;

— товщина

готового профілю.

— товщина

готового профілю.

Для третього калібру:

Для четвертого калібру:

Для п’ятого калібру:

6. Розраховуємо кут розкриття полиць, рахуючи проти ходу прокатки.

7. Розширення на гладкій бочці (А0 — товщина смуги, що задається,) обчислюємо по формулі Б. П. Бахтинова. У першому калібрі

За аналогією:

=3

мм;

=3

мм;

=4,5

мм;

=4,5

мм;

=5

мм;

=5

мм;

=

=

Розширення в інших калібрах, підраховане цим же методом.У чистовому калібрі розширення фактично не стиснуте, тому для цьоп калібру справедлива отримана раніше величина.

8. Визначення довжини середньої лінії полки: у чистовому калібрі

у другому калібрі:

у третьому калібрі:

у четвертому калібрі:

у п’ятому калібрі:

Задача № 29.

Розрахувати розміри профілювальних калібрів для прокатки кутової сталі 105×70×7 ÷ 8 мм на крупносортному стані 500. Схема розташування клітей і їхня характеристика приведені на рис. 11, а креслення шаблонів на рис. 12.

Рис. 11. Схема розташування і характеристика основного устаткування крупносортного стану 500: 1-9 — номера клітей; 10 — пилки; К — втулка, що кантує

Рішення. Розміри профілю в гарячому стані і параметри, зв'язані з розгортанням полиць, визначаємо по відомим формулам:

Рис. 12. Калібрування кутової сталі 125×80×7 ÷ 8 мм

За даними М. М. Штерлова, зі збільшенням числа профільних калібрів загальний коефіцієнт деформації і товщину заготівлі можна вибрати трохи більшими, ніж значення цих параметрів.

У

даному випадку приймаємо загальний

коефіцієнт деформації

,

який

розподілений по шести калібрах, вважаючи

проти ходу прокатки, у такий спосіб:

,

який

розподілений по шести калібрах, вважаючи

проти ходу прокатки, у такий спосіб:

Тоді товщина заготівлі, що задається в перший калібр:

Н.В.

Литовченко товщину заготівлі

для

прокатки в першому профільному калібрі

одержав рівної 52 мм,

прийнявши

для нерівнобокої сталі розмірами

125×80×80 мм

менші

коефіцієнти деформації:

для

прокатки в першому профільному калібрі

одержав рівної 52 мм,

прийнявши

для нерівнобокої сталі розмірами

125×80×80 мм

менші

коефіцієнти деформації:

Тоді

Задача № 30.

Допустимо, є ряд коефіцієнтів витяжок Фланців:

;

;

;.

;.

Тоді

По номограмі на рис. 13 знаходимо, що

Тоді

Відкіля для другого калібру

Таблиця 7.Залежність утяжки фланців від номера балки або швелера

|

Номер балки або швелера |

Утяжка, мм |

|

|

закритого фланця |

відкритого фланця |

|

|

10-18 |

5 |

0,5 |

|

20-30 |

6 |

1,0 |

|

32-60 |

7 |

1,5 |

Задача № 31. Визначити температуру кінця прокатки рудничної рейки масою одного метра 4,8 кг і перетином 115×115 мм2 за наступним даними:

Початкова температура заготівлі t, °С 1200

Маса заготівлі G, кг 118

Початкова

довжина заготівлі

м

0,89

м

0,89

Кінцева довжина розкату lк, м 25,5

Площа поперечного переріза вихідної заготівлі Fн, м2 0,0169

Площа поперечного переріза готового профілю FK, м2 0,00059

Площа вихідної поверхні заготівлі Пн, м2 0,462

Площа поверхні розкату заданого профілю Пк, м2 4,25

Загальний

час прокатки ,

сек

119,76

,

сек

119,76

Рішення. Температуру металу після прокатки протягом заданого періоду часу визначають по формулі Ш. Гелея:

де

—

коефіцієнт теплопередачі, обумовлений

по формулі:

—

коефіцієнт теплопередачі, обумовлений

по формулі:

де

= 30 сек

—

період зміни температури в результаті

випромінювання.

= 30 сек

—

період зміни температури в результаті

випромінювання.

По заданих умовах задач визначаємо:

де С = 696 Дж/кг∙град (0,16 ккал/кг∙град) - теплоємність металу, що прокочується.

Тоді

При одержанні значень R рівняння здобуває вид:

Загальний

час прокатки Zзаг

= 119,76

сек

120

сек

розподіляємо

на цикли з періодом

120

сек

розподіляємо

на цикли з періодом

= 30 сек,

а

саме: 30; 60; 90 і

120 сек.

= 30 сек,

а

саме: 30; 60; 90 і

120 сек.

Визначаємо температуру металу наприкінці кожного прийнятого нами циклу часу, протягом якого спостерігається зміна температури, викликане випромінюванням. У цьому випадку маємо:

Отриману температуру рудничної рейки наприкінці прокатки tk = 944° С необхідно відкоригувати з урахуванням підйому температури металу під дією корисної роботи деформації й зниження температури через поглинання тепла валками. Подібні розрахунки при сортовій прокатці не мають практичного значення, тому що підвищення температури металу під дією корисної роботи деформації майже повністю компенсується зниженням температури металу внаслідок поглинання тепла валками.

За даними Ш. Гелея [4] температура рудничної рейки підвищується на 114° С під дією корисної роботи деформації й знижується на 118° С через поглинання тепла валками. Зневажаючи цими температурами, ми припускаємося помилки на 0,42% від розрахункової температури кінця прокатки tk = 944° С.

Існують і інші формули для розрахунків процесу охолодження стали при прокатці. Наприклад, А. Г. Стукач пропонує формулу для розрахунків зменшення температури смуги в результаті випромінювання:

де П — площа поверхні випромінювання;

G — маса смуги;

Т — середня температура за час охолодження температури смуги, °К

Підвищення температури смуги за дією деформації металу за прохід розраховують по формулі

де рср — питомий опір деформуванню;

h0 і h1 — товщина смуги до й після прокатки.

Задача № 32 . Визначити температуру переднього кінця смуги квадратного перетину розмірами 6,5×6,5 мм при виході її з валків діаметром 250 мм, якщо відомо:

-

квадрат прокочують із овальної смуги h × b = 8 × 10 мм;

-

овальна смуга задається у квадратний калібр наступної кліті петлею через

Z

=

5

сек

після

виходу овалу з валків з

температурою переднього кінця 1005° С;

Z

=

5

сек

після

виходу овалу з валків з

температурою переднього кінця 1005° С; -

матеріал смуги — Ст.3.

Рішення. Температуру переднього кінця смуги квадратного перетину розмірами 8×10 мм знаходимо по формулі.

Поверхня випромінювання П і масу смуги визначають із розрахунку на 1 м довжини смуги.

Для овальної смуги перетином 8×10 мм

F

=

bh,

одержали

F

=

62,8 мм2.

На

ділянці довжиною 1 м

бічна

поверхня П

= 0,03

м2.

Маса

G

=

0,395 кг/м.

bh,

одержали

F

=

62,8 мм2.

На

ділянці довжиною 1 м

бічна

поверхня П

= 0,03

м2.

Маса

G

=

0,395 кг/м.

Середню температуру овальної смуги приймаємо трохи нижче початкової, а саме:

Tср = 1298 — 20 = 1278°К

Температура овальної смуги перед завданням у квадратний калібр

Температура овальної смуги знижується на 30,5° С тільки в результаті випромінювання.

Тепер визначимо підвищення температури квадратної смуги під дією деформації овалу у квадраті.

Знаходимо розміри смуги b × h = 10 × 8 мм.

Відношення осей овалу

Площа овалу Foa = 62,8 мм2. Такі ж площа й співвідношення осей має й відповідна смуга. Звідки висота відповідної смуги

З відношення

маємо

Визначаємо коефіцієнт деформації смуги у квадраті 6,5×6,5 мм:

(У

звичайних умовах

)

)

Температура

плавлення сталі марки Ст.3 ,

а

межа міцності

,

а

межа міцності

МН/м2

(38

МН/м2

(38 47

кГ/мм2).

По формулі В. А. Тягунова

47

кГ/мм2).

По формулі В. А. Тягунова

Користуємося формулою А. Г. Стукача для визначення підвищення температури металу від його деформації:

Таким чином, температура переднього кінця квадратної смуги в результаті прокатки підвищиться:

Зниження

температури металу за період прокатки

овалу у квадраті

складе 1005-997=8 C.

C.

Задача № 33. Визначити час охолодження рейки масою 55 кг/м з 1223° С (950° С) до 328° С (55° С).

Рішення. Час охолодження рейки

де

= 67 кДж/м2

∙ч∙°К

—

коефіцієнт тепловіддачі;

= 67 кДж/м2

∙ч∙°К

—

коефіцієнт тепловіддачі;

F = 0,7 м2 — поверхня рейки;

Тср — середня температура металу

де

= 1223°С (950° С); Т2

= 328° С (55° С); Те

= 293° К (20°

С).

= 1223°С (950° С); Т2

= 328° С (55° С); Те

= 293° К (20°

С).

Тоді

Кількість тепла, що віддається металом за час охолодження:

Для рішення рівняння визначаємо кількість тепла, що втримується в металі:

при 950° С

кДж,

кДж,

де

= 0,6886 кДж/кг

°С —

питому тепломісткість сталі при

950° С;

= 0,6886 кДж/кг

°С —

питому тепломісткість сталі при

950° С;

при 55° С

кДж,

кДж,

де

= 0,469

кДж/кг

°С

— питому тепломісткість сталі при

55° С.

= 0,469

кДж/кг

°С

— питому тепломісткість сталі при

55° С.

Тоді

кДж.

кДж.

Після цього визначаємо час охолодження рейки:

Задача № 34. Визначити час охолодження на повітрі смугової сталі перетином 65×8 мм і квадратного перетину 65×65 мм, якщо відомо, що температура металу, що надходить на холодильник, Т1 = 1173° С (900° С) і потрібно остудити його до Т2 = 343° С (70° С).

Рішення. Час охолодження сортової сталі

де S — площа поперечного переріза профілю;

Рп — периметр поперечного переріза профілю;

Т1 — температура металу, що надходить на холодильник;

Т2 — температура металу після охолодження.

Для смугової сталі:

Для квадратної сталі:

Задача № 35. По методу Г. П. Іванцова визначити час охолодження листа перетином 12×1550 мм від t1 = 860° С до t2 = 95° С. Маса листа G = 220 кг; тепловідвідна поверхня листа П = 3,22 м2.

Рішення. Час охолодження прокату

де G — маса смуги;

П — площа тепловідвідної поверхні;

—

час

охолодження прокатного виробу масою

1кг

із

площею тепловідвідної поверхні, рівної

1 м2.

—

час

охолодження прокатного виробу масою

1кг

із

площею тепловідвідної поверхні, рівної

1 м2.

Таблиця 8. Залежність часу охолодження від товщини виробу

|

Товщина виробу, мм |

Швидкість потоку повітря м/сек |

Час охолодження з 850 0 С, ч |

|

|

до 100° С |

до 50° С |

||

|

45 |

0 2 |

0,013 0,007 |

0,018 0,010 |

|

50 |

0 2 |

0,013 0,009 |

0,021 0,013 |

|

100 |

0 2 |

0,015 0,011 |

0,022 0,016 |

У табл. 8 наведені значення часу охолодження сталевого прокату масою 1 кг із площею тепловідвідної поверхні, рівної 1м2.

При

= 0,012 ч·м2/кг

одержимо:

= 0,012 ч·м2/кг

одержимо:

ч(49хв).

ч(49хв).

За даними А. І. Целикова при природньому охолодженні листів або широких смуг швидкість потоку повітря практично близька до нуля, а при охолодженні сортового металу, розташованого із проміжками між окремими смугами, швидкість цього потоку доходить до 2 м/сек.

,

мм

,

мм ,

мм

,

мм ,

мм

,

мм

b,

мм

b,

мм ,мм

,мм ,мм

,мм ,

мм

,

мм