- •4 Проектирование операций обработки диаметральных отверстий

- •040 Сверлильная

- •Выбор геометрических параметров и материала инструмента

- •Выбор режущего инструмента

- •Выбор режущего инструмента

- •Общий поправочный коэффициент:

- •3. Скорость резания:

- •Фактическая скорость резания:

- •Общий поправочный коэффициент:

- •3. Скорость резания:

- •Фактическая скорость резания:

- •5 Проектирование фрезерной операции

- •6 Проектирование операции протягивания

- •050 Протягивание

- •7 Проектирование операции зубофрезеровании

- •055 Зубофрезеровании

- •8 Проектирование операции нарезания резьбы

- •060 Резьбонарезание

- •9 Отделочный этап

- •060 Зубошлифование

4 Проектирование операций обработки диаметральных отверстий

040 Сверлильная

-

Сверлить 4 отверстия поверхности 11.

-

Зенкеровать 4 отверстия поверхности 11.

3. Развернуть предварительно 4 отверстия поверхности 11.

4. Развернуть окончательно 4 отверстия поверхности 11.

Рисунок 15 – эскиз сверлильной операции 040

Выбор геометрических параметров и материала инструмента

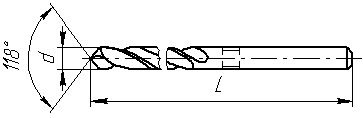

Для сверления отверстия выбираем инструмент: сверло спиральное с цилиндрическим хвостовиком ГОСТ 10902-77 [2, т.40, с.137], Материал сверла Р6М5 - быстрорежущая сталь. [2,т.2, с.115], так как изготовить такое сверло из твердого сплава будет труднее.

d=3,80мм; L=75мм; l=43 мм;

Рисунок 16 - Сверло спиральное с цилиндрическим хвостовиком ГОСТ 10902-77(Схема сверла)

Поверхность 10

Ø10,6

Н13

![]()

1. Поправочный коэффициент, учитывающий физико-химические свойства обрабатываемого материала:

![]()

где КГ = 1; [2, т.2, с.262-263] – коэффициент характеризующий группу стали по обрабатываемости;

nv= 1 – показатель степени[2, т.9, с. 264] .

2. Поправочный коэффициент, учитывающий влияние марки РИ:

![]() [2,

т.6, с.263]

[2,

т.6, с.263]

-

Поправочный коэффициент на относительную глубину отверстия:

![]() [2,

т.31, с.280]

[2,

т.31, с.280]

-

Общий поправочный коэффициент:

![]()

5. Назначение подачи.

В соответствии с методом обработки и размером обрабатываемой поверхности принимаем

S = 0,20…0,25 мм/об [2, т.25, с.277]

Принимаем S = 0,25 мм/об

6. Скорость резания:

![]()

где

![]() [2.табл.28,с.278]

[2.табл.28,с.278]

T=20 мин [2, т.30, с.279]

![]()

7. Требуемая частота вращения шпинделя станка:

![]()

Принимаем n = 630 об/мин

8. Фактическая скорость резания:

![]()

9. Крутящий момент и осевая сила :

![]()

где См=0,041; q=2,0; y=0,7;

Сp=143; q=1,0; y=0,7; [1, т.32, с. 281]

![]() - коэффициент,

учитывающий фактические условия

обработки

- коэффициент,

учитывающий фактические условия

обработки

Осевая сила:

![]()

Мкр = 10·0,041·10,62 ·0,330,7 · 1,194 = 25,314 Н·м

![]()

10. Эффективная мощность резанья:

![]()

11. Техническое нормирование.

Определение основного времени при сверлении.

![]() ,

,

где lвр=![]() - длина врезания инструмента;

- длина врезания инструмента;

lобр =7 мм - длина обрабатываемой части детали;

lпереб =0 - длина перебега инструмента;

lподв= 1мм - длина подвода инструмента.

![]()

Рисунок 17 – Схема обработки при сверлении

12. Выбор станка

В соответствии с размерами детали и рассчитанной мощностью выбираем вертикально-сверлильный станок 2Н125 [2, т.11, с. 20]

-

наибольший условный диаметр сверления в стали - 25мм.

-

Число скоростей шпинделя -12

-

Частота вращения шпинделя -45-2000об/мин.

-

Подача шпинделя - 0,1-1,6мм/об.

-

Мощность привода - 2,2кВт.

Этот станок также будет использоваться на операциях зенкерования и развертывания.

Так как рассчитанная мощность меньше мощности станка значит мощности станка будет достаточно для обработки нашей детали.

![]()

![]()

Принимаем n = 800 об/мин

Принимаем S = 0,38 мм/об

4.2 Проектирование операции развёртывания