- •1.1.2. Флюсы и отходы производства

- •1.1.3. Топливо

- •1.1.4. Подготовка железных руд к доменной плавке

- •1.2 Доменное производство

- •1.3 Сталеплавильное производство

- •1.3.1. Шихтовые материалы кислородно-конверторного процесса

- •1.3.2. Особенности кислородно-конверторного процесса

- •1.4 Внепечная обработка стали

- •1.5 Непрерывная разливка стали

- •1.6 Прокатное производство

- •1.7 Термомеханическая обработка

- •1.8 Калибровка, технический контроль, складирование и фасовка

1.8 Калибровка, технический контроль, складирование и фасовка

Калибровка арматурной стали осуществляется в соответствие с ГОСТ 5781-82. Данная технологическая стадия подразумевает формирование на арматурных прутках периодического профиля, своего рода, боковых выступов.

После калибровки металлических арматурных прутков получаем в принципе готовую арматуру, подлежащую лишь раскройке и приёму отделом технического контроля. Вид калиброванной арматуры класса А-III представлен на рисунке 7.

Рисунок 7– Профиль стали класса A-III (A400)

Стоит отметить, что представленные на рисунке 7 выступы на арматурных прутках предназначены для укрепления сцепления арматуры с несущими конструкциями (например, с бетоном).

Арматурная сталь класса A-III (А400) диаметром до 10 мм включительно, изготовляют в мотках или стержнях, больших диаметров - в стержнях.

Стержни изготовляют длиной от 6 до 12 м: мерной длины; мерной длины с немерными отрезками - длиной не менее 2 м не более 15% от массы партии; немерной длины.

В партии стержней немерной длины допускается наличие стержней длиной от 3 до 6 м не более 7% от массы партии. Марка стали указывается потребителем в заказе. При отсутствии указания марку стали устанавливает предприятие-изготовитель. Предельные отклонения длины мерных стержней должны соответствовать приведенным в таблице 3.

Таблица 3 - Предельные отклонения длины мерных стержней

|

Длина стержней, м |

Предельные отклонения по длине при точности порезки, мм |

|

|

обычной |

повышенной |

|

|

До 6 (включительно) Свыше 6 |

+50 +70 |

+25 +35 |

В процессе калибровки арматурных прутков одновременно осуществляется их раскрой на длину 11,7 м. Полученные калиброванные арматурные прутки имеют диаметр от 6 до 40 мм. С учётом постоянно растущей конкуренции на товарных ранках, в том числе и металлургическом, на передний план выступает такой параметр продукции как её качество и соответствие её параметров установленным нормам. Проверкой этих пунктов в рамках металлургического комбината занимается отдел технического контроля. Арматура в этом плане не исключение и так же требует со стороны отдела технического контроля проверки её различных свойств установленным нормам.

В данном курсовом проекте рассматривается производство арматуры класса А-III(А400), характеристики которой определены в ГОСТ 5781-82, а именно:

-

диаметр – 6,00- 40,00 мм;

-

предел текучести – 392,00 МПа или 40,00 кгс/мм2;

-

временное сопротивление разрыву – 590,00 Мпа или 60,00 кгс/мм2;

-

относительное удлинение – 14,00%;

-

испытание на изгиб в холодном состоянии – 90,000, С = 3D, где:

С – толщина оправки, D – диаметр стержня.

Если арматура периодического профиля из стали марки 35ГС одобрена отделом технического контроля, то она поступает на склад готовой продукции предприятия. На складе сталь подвергают наружному осмотру, сортировке, зачистке поверхностных дефектов, контрольным испытаниям, клеймению и маркировке, укладке в штабеля и другим операциям. По мере поступления на неё заказов со стороны потребителей, либо с учётом выполнения установленных договорами сроков поставки данной продукции осуществляют её фасовку и последующую отгрузку потребителям.

Упаковка (по ГОСТ 7500-81 с дополнениями). Стержни арматурной стали упаковывают в связки массой от 1,5 до 15 т, перевязанные проволокой или катанкой. По требованию потребителя стержни упаковывают в связки массой до 3 и 5 т; по требованию потребителя масса связки может быть меньше 1,5 т.

На ярлыке, прикрепленном к каждой связке стержней, наносят принятое обозначение A-III (класс арматурной стали) или А400 (условное обозначение класса по пределу текучести).

На связки наносится краска полосами шириной не менее 20 мм на боковую поверхность по окружности (не менее 1/2 длины окружности) на расстоянии не более 500 мм от торца.

2. Расчет баланса производства

2.1. Определение химического состава стали

Исходные данные: tчугуна = 1300 С°, tстали = 1620 С°, объем конвертера 330 тонн.

Химический состав арматурной углеродистой стали должен соответствовать ГОСТ 5781-82, низколегированной стали-нормам, приведенным в ниже указанных таблицах.

Таблица 4 - Химический состав стали марки 35ГС

|

C |

Mn |

Si |

Cr |

Ni |

S |

P |

Cu |

V |

Mo |

|

0.3-0.37 |

0.8-1.2 |

0.6-0.9 |

<=0.3 |

<=0.3 |

<=0.045 |

<=0.04 |

<=0.3 |

<=0.0134 |

<=0.038 |

Для определения статистических показателей, установленных стандартом прочностных характеристик арматурной стали (предел текучести) используют результаты контрольных испытаний, называемых генеральной совокупностью. Выводы, сделанные на основе выборки, относят ко всей совокупности. Выборка, на основании которой проводят определение статистических показателей, должна охватывать не менее 3 месяцев. Число партий-плавок в выборке должно быть не менее 50. При формировании выборки необходимо соблюдение условий случайного отбора от каждой партии.

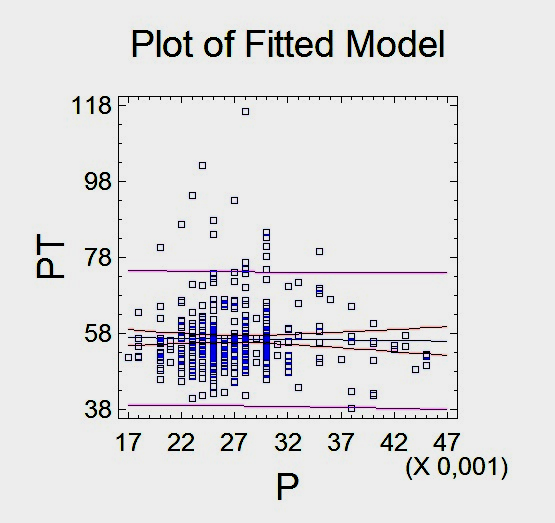

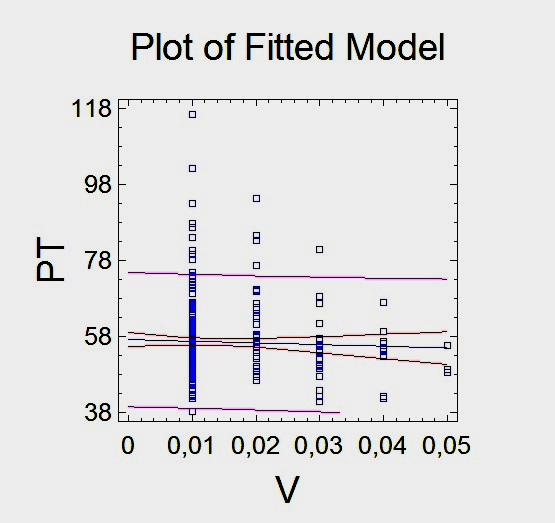

Из элементов, входящих в состав стали марки 35ГС, выбираются те, которые влияют на предел текучести стали. Получается следующий график и уравнение.

Рис 8. Влияние компонентов стали 35ГС на предел текучести

PT = 6,36437 + 64,4389*C + 22,0492*CR - 13,7726*CU + 17,9227*MN + 67,6955*MO + 11,8561*NI - 54,9821*P + 13,796*S + 5,92442*SI - 91,4822*V

Из уравнения видно что главным образом на предел текучести стали влияют углерод, фосфор, ванадий, молибден. Остальные элементы влияют незначительно.

PT = 41,5505 + 45,3182*C

PT = 50,6726 + 7,52558*SI

PT = 35,77 + 20,5151*MN

PT = 57,1295 - 24,3662*S

PT = 57,4145 - 29,6245*P

PT = 49,2894 + 27,0698*CR

PT = 53,0019 + 15,5799*NI

PT = 56,7666 - 0,727764*CU

PT = 57,2009 - 43,7196*V

PT = 52,7689 + 101,39*MO

Исходя из расчётов, чтобы предел текучести был минимальным, необходимо получить сталь 35ГС с минимальным содержанием углерода и молибдена, и максимальным содержанием фосфора и ванадия.

Рассмотрим влияние основных элементов:

Рисунок 9. Влияние углерода на передел текучести

Рис 10. Влияние фосфора на предел текучести

Рис 11. Влияние молибдена на предел текучести

Рис 12. Влияние ванадия на предел текучести

Так как для оптимизации производственного процесса необходимо получить сталь с минимальным пределом текучести, то элементы, увеличивающие его, берем в наименьшем количестве, а элементы, уменьшающие его, - в наибольшем.

Углерода - минимум С=0,3%

Кремния по минимуму Si = 0,6%

Марганца по минимуму Mn = 0,8%

Серы по минимуму S = 0,045%

Содержание фосфора максимально повысить P = 0,04%

Хрома по минимуму Cr = 0,3%

Никеля по минимуму Ni = 0,3%

Меди максимально возможное содержание Cu = 0,3%

Ванадия максимум V = 0,0134%

Молибдена минимум Mo = 0,038%

6,36437 + 64,4389*C + 22,0492*CR - 13,7726*CU + 17,9227*MN + 67,6955*MO + 11,8561*NI - 54,9821*P + 13,796*S + 5,92442*SI - 91,4822*V

Рассчитываем минимальный предел текучести:

PT = 6,36437 + 64,4389*0,3 + 22,0492*0,3 - 13,7726*0,3 + 17,9227*0,8 + 67,6955*0,038 + 11,8561*0,3 - 54,9821*0,04 + 13,796*0,045 + 5,92442*0,6 - 91,4822*0,0134 = 49,39676552 кгс/мм2

Предел текучести по минимуму равен 49,39676552 кгс/мм2.

В таблице 2 указаны физические свойства арматурной стали марки 35ГС

Таблица 5 - Физические свойства арматурной стали марки 35ГС

|

Класс арматурной стали |

Диаметр профиля, мм |

Временное сопротивление, Н/мм2 (кгс/см2) |

Условный или физический пределы текучести, Н/мм2 (кгс/см2) |

Относительное удлинение, % |

|

Ат-III |

16-40 |

590(60) |

440(45) |

14 |

2.2 Материальный и тепловой баланс плавки

В оценке ресурсоемкости и других показателей конвертерного процесса важное значение имеют данные материального и теплового баланса.

Нагрев стали должен быть до 1600-1650°С, в то время как температура заливаемого в кислородный конвертер чугуна 1250-1400°С. Роль отдельных составляющих чугуна в общем приходе тепла оценивается по результатам теплового баланса конвертерной плавки.

Расчеты теплового баланса и практика показывают, что общее количество тепла, выделяющегося при окислении примесей чугуна при любом его составе, значительно превышает потребность в тепле для нагрева стали и шлака до температуры выпуска и для компенсации тепловых потерь. В связи с этим при кислородно-конвертерной плавке нужно обязательно вводить охлаждающие добавки. В качестве охладителя обычно применяют стальной лом. Избыточное тепло процесса расходуется при этом на его нагрев и расплавление.

Таблица 6 -Химический состав чугуна (в %)

|

C |

Si |

Mn |

P |

S |

Al |

|

4,30 |

0,75 |

0,90 |

0,09 |

0,06 |

0,00 |

Таблица 7 -Химический состав лома (в %)

|

C |

Si |

Mn |

P |

S |

Al |

|

0.26 |

0.25 |

0.50 |

0.04 |

0.05 |

0.00 |

Марка используемого ферромарганца – ФМн78 (75-80%).

Таблица 8 -Химический состав ферромарганца (в %)

|

C |

Si |

Mn |

P |

S |

Al |

|

6,20 |

1,60 |

77,0 |

0,30 |

0,04 |

0.00 |

Таблица 9 -Химический состав ферросилиция ( в %)

|

C |

Si |

Mn |

P |

S |

Al |

|

0,15 |

76,00 |

0,30 |

0,03 |

0,02 |

2,00 |

Таблица 10 -Химический состав технического кислорода (в %)

|

Кислород |

Азот |

|

99,50 |

0,50 |

Расход материалов (в %):

Кислород 99,5

Боксит 0,8

Футеровка 0,1

Лом 20,0

При помощи программы «Сталь» найдём материальный баланс.

Таблица

11 - Материальный баланс плавки

Таблица 12- Состав готовой стали и тепловой баланс плавки

Как видно из таблицы содержание углерода низкое С = 0,284. Это не соответствует ГОСТу и является браком. Чтобы это исправить необходимо во время продувки при конвертерной плавке вводить угольную пыль. Ее количество отражено в таблицах расчета необходимых материалов для производства арматурной стали. Вводимые углеродосодержащие компоненты в необходимом количестве.

Рассчитаем количество недостающей процентной массы углерода

0,30%-0,284%=0,016%

Учитывая объем используемого конвертора, равный 220 т., массовая доля графита составляет, М, тонны:

М = (0,016*220)/100 = 0,0352

В существующей схеме производства конверторного цеха введение углерода возможно несколькими способами:

- распыление в струе горячего металла, причем потери углеродосодержащих компонентов минимальны;

- непосредственная добавка углерода в конвертор или сталеразливочный ковш при завершении плавки – соответствует большому расходу углеродосодержащих компонентов, но простотой добавления.

Согласно составу готовой стали количество Mn не соответствует ГОСТу 5781-82, поэтому необходимо будет повысить добавки FeMn.

Рассчитаем необходимое количество Mn:

0,8 – 0,753 = 0,047 %

Учитывая объем конвертора, массовая доля вносимого Mn, тонны, составит:

(0,047*220)/100 = 0,1034

2.3 Расход материалов на производство арматурной стали

2.3.1 Расчет материалов на 1 тонну арматурной стали марки 35ГС

Материалы, используемые для выплавки стали, делят на металлосодержащие (металлошихта, металлодобавки), добавочные (флюсы) и окислители. В качестве металлошихты используют:

Чугун(жидкий или твердый);

Стальной (чугунный) лом;

Продукты восстановления железа из железной руды;

Ферросплавы.

Основную часть металлошихты составляют чугун и стальной лом. Самая дешевая часть металлошихты – стальной лом.

Таблица 13- Расходные коэффициенты.

|

№ |

Операция |

Расходный коэффициент |

|

|

Обогащение |

1,4 |

|

|

Производство окатышей |

1,25 |

|

|

Агломерации |

1,3 |

|

|

Доменная плавка |

1,1 |

|

|

Миксерное отделение |

1,05 |

|

|

Кислородно-конверторная плавка |

1,015 |

|

|

Переливка из конвертора в МНЛЗ при помощи ковша |

1,05

|

|

|

Обрезь на МНЛЗ |

1,05 |

|

|

Настройка оборудования прокатного стана |

1,04 |

|

|

Закалка |

1,01 |

|

|

Резка заготовок |

1,04 |

|

|

Термообработка |

1,02 |

|

|

Холодная прокатка |

1.03 |

|

|

Проверка отдела технического контроля |

1,05 |

При производстве одной тонны стали необходимо учесть следующие потери компонентов:

-

при проверке отдела технического контроля обнаруживается 5% брака готовой продукции. Тогда следует изготавливать арматуры на 5% больше, то есть

РК1 = 1000*1,05=1050 (кг);

-

при холодной прокатке утрачиваются 3% продукта:

РК2 = 1050*1,03=1081,5 (кг);

-

при термообработке – 2% продукта:

РК3 = 1081,5*1,02=1103,13 (кг);

-

при резке заготовок – 4%:

РК4 = 1103,13*1,04=1147,25 (кг);

-

при закалке стали – 1% (образуется угар стали):

РК5 = 1147,25*1,011158,72 (кг);

-

при настройке оборудования прокатного стана – 4%:

РК6 = 1158,72*1,041205,07 (кг);

-

при обрезке на МНЛЗ – 5%:

РК7 = 1205,07*1,051265,32 (кг);

-

при переливке из конвертера в МНЛЗ при помощи ковша – 5%:

РК8 = 1265,32*1,051328,59 (кг);

-

при кислородно-конвертерной плавке 1,5%:

РК9 = 1328,59*1,0151348,52 (кг);

Используя таблицу материального баланса плавки программы “Steel”, можно рассчитать, что для получения 899,07 кг стали необходимо 200 кг лома и 800 кг чугуна.

Составляем две пропорции:

899,07 кг стали – 800 кг чугуна 899,07 кг стали – 200 кг лома

1348,52 кг стали – Х кг чугуна 1348,52 кг стали – Х кг лома

Отсюда Х = 1199,92 кг чугуна Отсюда Х = 299,98 кг лома

-

При при миксерном отделении перед подачей в кислородный конвертер – 5%:

РК10 = 1199,92*1,05 = 1259,91 (кг);

-

При доменной плавке – 10,0 % (в том числе железо и шлак – 2%, доменный газ – 1%, забор на химический анализ – 1,%, остается в печи – 5%):

РК11 = 1259,91*1,1=1385,9 (кг);

Таблица 14 - Материальный баланс плавки

|

расход |

кг |

приход |

кг |

|

Агломерата |

1130,0 |

Чугуна |

1000,0 |

|

Окатышей |

615,0 |

Шлака |

420,0 |

|

Кокса |

480,5 |

Газа сухого |

2461,0 |

|

Дутья |

1700,3 |

Влаги и пыли |

73,0 |

|

Природного газа |

95,2 |

Влаги восстановления |

67,0 |

|

Итого: |

4021,0 |

Итого: |

4021,0 |

Тогда для получения 1385,9 кг чугуна потребуется:

Агломерата - 1566,06 кг

Окатышей - 852,32 кг

Кокса - 665,92 кг

Дутья - 2356,44 кг

Природного газа - 131,93 кг

-

При агломерации – 30%:

РК12 = 1566,06*1,3 = 2035,87 (кг);

-

При производстве окатышей – 25%:

РК13 = 852,32*1,25 = 1065,4 (кг);

Для получения 2035,87 кг агломерата нам потребуется:

железосодержащий материал (концентрат) 2035,87 *0,45 = 916,14 кг

известняк 2035,87 *0,17 = 346,09 кг

возврат 2035,87 *0,25 = 508,96 кг

твердое топливо 2035,87 *0,05 = 101,79 кг

влага 2035,87 *0,08 = 162,86 кг

Чтобы получить 1065,4 кг окатышей необходимо:

рудного концентрата 1065,4 *1,9 = 2024,26 кг

-

При обогащении руды (дроблении, магнитной сепарации) – 40%:

РК14 = (916,14 +2024,26)*1,4 = 4116,56 (кг).

Таким образом, для производства одной тонны стали марки 35ГС нам потребуется 4116,56 кг железной руды.

Таблица 15 - Расход материалов для производства 1 тонны арматуры из стали марки 35ГС

|

Вещество |

Масса, кг |

|

Железная руда |

4116,56 |

|

Для получения окатышей: |

|

|

Концентрат |

2024,26 |

|

Для получения агломерата: |

|

|

Железосодержащий материал (концентрат) |

916,14 |

|

Известняк |

346,09 |

|

Возврат |

508,96 |

|

Твердое топливо |

101,79 |

|

Влага |

162,86 |

|

Для получения чугуна: |

|

|

Агломерат |

1566,06 |

|

Окатыши |

852,32 |

|

Кокс |

665,92 |

|

Дутье |

2356,44 |

|

Природный газ |

131,93 |

|

Для получения стали: |

|

|

Чугун |

1199,92 |

|

Лом |

299,98 |

Теперь нам необходимо перерасчитать все расходные материалы на 13500 тонн арматурной стали марки 35ГС.

2.3.2. Перерасчет материалов на 19 000 тонн стали марки 35ГС

Таблица 16 - Расход материалов для производства 13500 тонн арматурной стали 35 ГС

|

Вещество |

Масса, т |

|

Железная руда |

55573,56 |

|

Для получения окатышей: |

|

|

Концентрат |

27327,51 |

|

Для получения агломерата: |

|

|

Железосодержащий материал (концентрат) |

12367,89 |

|

Известняк |

4672,21 |

|

Возврат |

6870,96 |

|

Твердое топливо |

1374,16 |

|

Влага |

2198,61 |

|

Для получения чугуна: |

|

|

Агломерат |

21141,81 |

|

Окатыши |

11506,32 |

|

Кокс |

8989,92 |

|

Дутье |

31811,94 |

|

Природный газ |

1781,05 |

|

Для получения стали: |

|

|

Чугун |

16198,92 |

|

Лом |

4049,73 |

Согласно расчетам для производства 13500 тонн армированной стали 35ГС необходимо 55573,56 тонн железной руды.

Годовая производительность конвертера рассчитывается из условий непрерывности работы агрегата в течение года. Поскольку современные конвертерные цехи производят сталь непрерывно, то, как правило, 2 рабочих конвертера и один резервный, обеспечивают непрерывную работу цеха.

![]()

Где 1440 – число минут в сутках;

N – число рабочих дней в году;

-

выход жидкой стали, т;

-

выход жидкой стали, т;

- продолжительность плавки, мин;

- продолжительность плавки, мин;

Pгод = (1440 * 365* 220)/40 = 2890800

2890800 т – 365 дней

13 500 т – Х дней

Х=1,7

Расчет показал, что при объеме конвертора в 220 тонн, 13 500 тонн арматурной стали 35ГС мы получим за 40,8 часов.

3. Коммерческое предложение

ООО «Торговый Дом ММК»

К омпания

ООО «Торговый дом ММК» основана в ноябре

2008г. при непосредственном участии ОАО

«ММК» и является уполномоченным

поставщиком продукции группы компаний

ОАО «ММК» (ОАО «Магнитогорский

металлургический комбинат», ОАО

«ММК-Метиз», ОАО «ММК-Профиль-Москва»)

во всех регионах РФ и Республике

Беларусь.

омпания

ООО «Торговый дом ММК» основана в ноябре

2008г. при непосредственном участии ОАО

«ММК» и является уполномоченным

поставщиком продукции группы компаний

ОАО «ММК» (ОАО «Магнитогорский

металлургический комбинат», ОАО

«ММК-Метиз», ОАО «ММК-Профиль-Москва»)

во всех регионах РФ и Республике

Беларусь.

Компания призвана продвигать продукцию группы компаний ОАО «ММК» к конечным потребителям за счет сокращения посреднических звеньев, времени и стоимости доставки. Деятельность Компании максимально ориентирована на интересы потребителя и улучшение качества обслуживания.

Компания нацелена на создание собственной современной складской инфраструктуры, учитывающей текущие и перспективные потребности клиентов, способной обеспечить высокое качество логистики, позволяющей оптимизировать процесс движения продукции от металлургического предприятия до потребителя, а также обеспечения своевременной модификации и отгрузки продукции под конкретные технологические процессы потребителя.

Открытое акционерное общество «Магнитогорский металлургический комбинат» является крупнейшим предприятием чёрной металлургии России, его доля в объёме металлопродукции, реализуемой на внутреннем рынке страны, составляет около 20 %. Предприятие представляет собой крупный металлургический комплекс с полным производственным циклом, начиная с подготовки железорудного сырья и заканчивая глубокой переработкой черных металлов. ММК производит самый широкий на сегодняшний день сортамент металлопродукции среди предприятий Российской Федерации и стран СНГ. Значительная часть продукции ОАО «ММК» экспортируется в различные страны мира.

Для заключения договора на поставку металлопродукции производства ОАО «Магнитогорский металлургический комбинат», покупателю необходимо:

-

На фирменном бланке предприятия (c контактными телефонами) направить запрос в Дирекцию по сбыту ОАО «ММК», с описанием вида деятельности компании, указав годовой объем, сортамент, нормативно технический документ, марку стали и прочие условия;

-

Представить копии документов, подтверждающих юридический статус (свидетельство о внесении записи в единый государственный реестр юридических лиц или индивидуальных предпринимателей (ЕГРЮЛ или ЕГРИП);

-

Информационное письмо об учете в ЕГРПО;

-

Свидетельство о постановке на учет в налоговом органе;

-

Справку станции назначения грузополучателя о наличии регистрационного кода и возможности приема груза;

-

Подтверждение фактического нахождения органов управления (почтовый адрес – выписка из Устава) и полномочий лица обладающего правом подписи договора и отгрузочных разнарядок.

Приобретаемая продукция:

А рматура

рматура

Станы, общие характеристики:

"170" - диаметр 6-16 мм. в бунтах массой до 2,2 т.

"370" - диаметр 6-22 мм. в бунтах массой до 2,2 т.

"370" - диаметр 16, 18 и 20 мм. в прутках (гладкая)

длиной 5000 - 12000 мм и массой пачек до 8 т.

Упаковка:

В бунтах массой до 2,2 тонн.

Прутки в пачках массой до 8 тонн.

Маркировка: На металлических бирках.

|

Назначение |

Поставочный нормативный документ |

Класс |

Диаметр, мм |

Марки стали |

|

Для армирования железобетонных изделий |

ГОСТ 5781 |

А-III (периодический профиль |

6; 8 - в бунтах 10-40 в прутках |

25Г2С, 35ГС |

Таблица 17 – приобретаемая продукция

Договор по коммерческому предложению между ОАО «ММК» и SVR Group на поставку металлопроката находиться в приложении.

Заключение

Выполнив данный курсовой проект, ознакомились с производственной схемой выплавки стали марки 35ГС на металлургическом предприятии с полным циклом.

С помощью прикладных программ STEEL, STATGRAPHICS были выполнены необходимые расчеты по минимизации свойств стали по пределу текучести и расчету затрат ресурсов для производства арматурной стали А-III.

Было разработано коммерческое предложение по поставке и реализации предложенной стали в условиях Африки, Египта.

Список использованной литературы

-

ГОСТ 5781-82. Сталь горячекатаная для армирования железобетонных конструкций. Технические условия.

-

Журнал «Рынок металлов» №11, 2009

-

Специализированный журнал «Металлоснабжение и сбыт» №10 2009г

-

Информационно-аналитический журнал «Металлургический бюллетень», №11(99), 2008

-

Материалы выставки Металл-Экспо 2009

-

Н.В. Литовченко, Б.Б Диомидов, Технология прокатного производства, - М.: Металлургия, 1979

-

В.И. Явойский, Ю.В. Кряковский и др. Металлургия стали – М.: Металлургия, 1983

-

Общая металлургия: учебник для вузов/ В.Г.Воскобойников, В.А. Кудрин, А.М. Якушев – 6-изд., перераб и доп.-М.: ИКЦ «Академкнига», 2005

-

Учебник для средних профессионально-технических училищ/ Н.Н.Кропивницкий, А.М.Кучер, Р.В.Пугачева, П.Н.Шорников. – 3-е изд., перераб. и доп.- Л.: Машиностроение. Ленингр. отд-ние, 1980

-

Воскобойников В.Г. «Общая металлургия», М.: «Металлургия», 1979г..

-

Полухин П.И. «Прокатное производство», М.: «Металлургия», 1982г.

-

Челищева Е.В. «Общая металлургия», М.: «Металлургия», 1971г

-

www.mmk.ru – сайт ОАО «Магнитогорский металлургический комбинат»