- •1. Задание на проект

- •2. Кинематические расчеты

- •3.Расчет клиноременной (поликлиновой) передачи

- •4. Расчет зубчатой цилиндрической передачи (тихоходной)

- •5. Расчет червячной передачи (быстроходной)

- •6. Предварительный расчёт валов редуктора

- •7. Конструктивные размеры деталей редуктора

- •8. Проверка долговечности подшипников

- •9. Проверка прочности шпоночных соединений

- •10. Уточненный расчёт валов

- •11. Подбор муфты

- •12. Выбор марки масла

- •13. Список используемой литературы

Министерство образования и науки Российской федерации

Саратовский Государственный Технический университет

Кафедра: ТМиДМ

Пояснительная записка к курсовой работе по дисциплине

«Прикладная механика»

Тема: «Проектирование привода, включающего редуктор»

Выполнил:

Студент ЭФ группы ЭТС-32

Сафонов В.А.

Проверил:

Подвойский А.О.

Саратов 2010г.

Оглавление:

стр.:

Введение 2

Нормативные документы 3

Приложение 1 3

1. Задание на проект 4

2. Кинематические расчеты 4

3.Расчет клиноременной (поликлиновой) передачи 6

4. Расчет зубчатой цилиндрической передачи (тихоходной) 8

5. Расчет червячной передачи (быстроходной) 14

6. Предварительный расчёт валов редуктора 20

7. Конструктивные размеры деталей редуктора 22

8. Проверка долговечности подшипников 23

9. Проверка прочности шпоночных соединений 32

10. Уточненный расчёт валов 33

11. Подбор муфты 36

12. Выбор сорта масла 36

13. Список используемой литературы 37

Введение

Конструирование машин независимо от того, выполняется оно студентом или опытным инженером, - процесс творческий. Каждая конструкторская задача, как правило, имеет много решений. Опираясь на имеющиеся теоретические знания и практический опыт, конструктор должен выбрать из многих возможных решений одно, наилучшее. При этом ему приходится принимать во внимание часто противоречивые технологические и эксплутационные требования, предъявляемые к проектируемому изделию. Нередко правильное решение может быть принято только после проведения сравнительных технико-экономических расчетов по конкурирующим конструктивным вариантам.

При конструировании машины одновременно должны решаться две основные задачи: 1. Создание машины, в полной мере отвечающей эксплуатационным требованиям. 2. Создание машины, наиболее экономической в изготовлении и эксплуатации.

При конструировании изделия конструктор должен предусматривать возможный метод получения заготовки каждой детали. В ряде случаев конструктор принимает во внимание специфические требования технологии термической обработки, а также требования технологии окраски деталей. При конструировании изделия и его деталей учитывают также особенности механической обработки деталей и сборки.

Все перечисленные и другие требования технологии оказывают вполне определенное влияние на конструкцию изделия и его деталей. Поэтому общепризнанной является связь между конструкцией изделия и технологией его изготовления.

С другой стороны, известно, что технологический процесс любого вида (получение заготовок, механическая обработка, сборка и т.д.) зависит не только от конструкции изделия, но и от объема выпуска изделий. При единичном и мелкосерийном выпуске экономически оправдано определенное число пригоночных операций на сборке: подрубка, припиловка, шабрение и т.п. В крупносерийном и массовом производстве пригоночные операции нежелательны.

При единичном производстве широкое применение находят сварные детали простой формы и поковки, полученные ковкой. При массовом производстве широко применяют различные виды точного литья (кокильное, центробежное, по выполняемым моделям и др.), а также горячая и холодная штамповка, высадка, чеканка, штампосварка и др.

Механическую обработку деталей изделия единичного производства выполняют на универсальном оборудовании простейшем инструментом и (за редким исключением) без специальных приспособлений.

В мелко- и среднесерийном производстве все шире применяют станки с программным управлением, в том числе «обрабатывающие центры», которые предъявляют определенные требования к конструкции деталей.

Очевидно, что в современных условиях для создания технически грамотной конструкции изделия необходимо при его конструировании одновременно обеспечивать высокие эксплуатационные показатели и высокую степень технологичности его конструкции.

Нормативные документы:

ГОСТ 6636-69- Нормальные линейные размеры.

ГОСТ 2144-76 - Передачи червячные цилиндрические. Основные параметры.

ГОСТ 2185-81- Передачи зубчатые цилиндрические. Основные параметры.

ГОСТ 9563-60- Основные нормы взаимозаменяемости. Колеса зубчатые. Модули.

ГОСТ 831-75-Подшипники шариковые радиально-упорные однорядные. Тиры и основные размеры.

ГОСТ 83338-75- Подшипник шариковые радиальные. Тиры и основные разметы.

ГОСТ 23360-78-Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки.

ГОСТ 20799-88-Масла индустриальные. Технические условия.

ГОСТ 21424-93-Муфты упругие втулочно-пальцевые. Параметры и размеры.

1. Задание на проект

Спроектировать привод транспортёра, включающего червячно-цилиндрический редуктор. Исходные данные для проектирования в приложение 1.

2. Кинематические расчеты

2.1. Подбор электродвигателя.

Определяем требуемую мощность электродвигателя:

,

,

где ![]() - мощность на выходном валу редуктора;

- мощность на выходном валу редуктора;

![]() - суммарный

коэффициент полезного действия.

- суммарный

коэффициент полезного действия.

Суммарный КПД определяется по формуле (1.2) [3]:

,

,

где  - коэффициент полезного действия ременной

передачи;

- коэффициент полезного действия ременной

передачи;

![]() - коэффициент

полезного действия червячной передачи;

- коэффициент

полезного действия червячной передачи;

![]() - коэффициент

полезного действия зубчатой передачи;

- коэффициент

полезного действия зубчатой передачи;

![]() - коэффициент

полезного действия подшипников.

- коэффициент

полезного действия подшипников.

![]()

![]()

По таблице приложения 1 [1], принимаем электродвигатель типоразмера 132S2 мощностью 5,5 кВт, асинхронная частота nдв.=960 об/мин.

2.2. Частоты вращения и передаточные числа.

Определяем действительное передаточное отношение:

Определяем суммарное передаточное отношение:

,

,

где  - передаточное отношение ременной

передачи;

- передаточное отношение ременной

передачи;

![]() - передаточное

отношение червячной передачи;

- передаточное

отношение червячной передачи;

![]() - передаточное

отношение зубчатой передачи.

- передаточное

отношение зубчатой передачи.

Принимаем по ГОСТ

2144-76

![]() по

ГОСТ 2185-81

по

ГОСТ 2185-81

![]()

Передаточное число ремённой передачи:

.

.

Определяем частоту вращения на всех валах редуктора:

![]()

![]()

![]()

2.3. Угловые скорости и крутящие моменты на валах.

Определяем угловые скорости на всех валах:

![]()

![]()

![]()

![]()

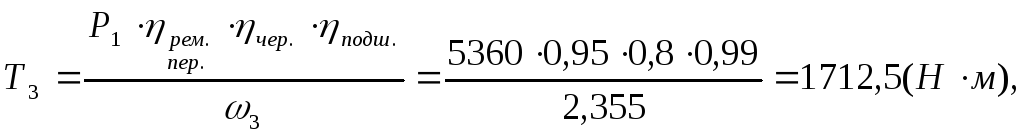

Определяем крутящие моменты на всех валах:

![]()

Определяем

![]() по формуле, приведенной в источнике [1]

по формуле, приведенной в источнике [1]

![]() ,

,

где

![]() - коэффициент, в настоящем случае

принимаемый равным 6;

- коэффициент, в настоящем случае

принимаемый равным 6;

![]() - коэффициенты, определяемые из графика

нагрузки.

- коэффициенты, определяемые из графика

нагрузки.

![]()

Определяем число циклов [1]

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

3.Расчет клиноременной (поликлиновой) передачи

Вращающий момент на быстроходном валу (вал двигателя):Т1=54,73 (Н м).

Вращающий момент на тихоходном валу ремённой передачи (быстроходном валу редуктора):Т2=107,03 (Н м).

Передаточное число

ремённой передачи:

При значении момента Т1=54,73 (Н м) в соответствии с рекомендациями на стр.139 [3] принимаю ремень сечения «Л». Размеры сечения ремня по табл.7.13 [3]:t=4,8 (мм); r1=0,2 (мм); r2=0,7 (мм); H=9,5 (мм); h=4,85 (мм).

Диаметр меньшего шкива определяется по формуле (7,33) [3]:

![]()

Принимаем диаметр

меньшего шкива из стандартного ряда по

ГОСТ 17383-73:

![]()

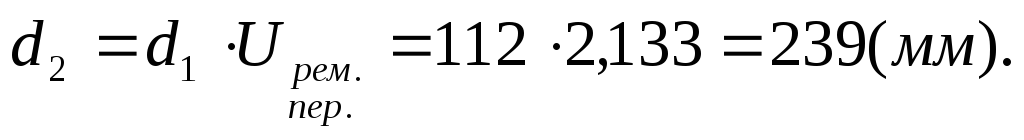

Определяем диаметр большого шкива [3]:

Принимаем диаметр

большего шкива из стандартного ряда по

ГОСТ 17383-73:

![]()

Фактическое передаточное число:

Скорость движения ремня:

![]()

Определяю необходимое число клиньев ремня по номограмме на рис.7.6 [3]: Z=8.

Межосевое расстояние

при

![]()

Расчётная длина ремня по формуле (7.7) [3]:

![]()

Стандартная длина

ремня:

![]()

Условное обозначение ремня: 1250 К8 РТМ 38-40528-74.

Уточнение межосевого расстояния по формуле (7.27) [3]:

![]()

где

![]()

![]()

![]()

Определяем угол обхвата меньшего шкива по формуле (7.28) [3]:

![]()

Усилие, действующее на валы передачи:

![]()

где

![]() -

начальное натяжение на один клин ремня

«Л».

-

начальное натяжение на один клин ремня

«Л».

Размеры сечения обода шкива по табл. 7.14 [3]:

t=4,8 (мм); e1=6,6 (мм); e=4,85 (мм); r1=0,5 (мм); r2=0,4 (мм); S=5,5 (мм); 2∆=4,8 (мм).

Ширина обода шкивов:

![]()