- •В.В. Коробков Детали машин и основы конструирования (Курс лекций)

- •Правообладатели

- •Инструкция

- •Тема 1. Общие сведения о деталях машин Лекция № 1. Общие сведения о деталях машин

- •Тема 2. Механические Передачи. Лекция № 2. Ременные передачи.

- •Тема 2. Механические передачи Лекция № 3. Цепные передачи (цп)

- •Тема 2. Механические передачи Лекция № 4. Общие сведения о зубчатых передачах (зп)

- •Тема 2. Механические передачи Лекция № 5. Цилиндрические и конические зубчатые передачи (цкзп)

- •Тема 2. Механические передачи Лекция № 6. Червячные передачи (чп)

- •Тема 2. Механические передачи Лекция № 7. Червячные передачи (продолжение) (чп)

- •Тема 2. Механические передачи Лекция № 8. Планетарные и волновые передачи.

- •Тема 3. Валы и подшипники Лекция № 9. Валы и Оси (ВиО)

- •Тема 3. Валы и подшипники Лекция № 10. Подшипники скольжения (пс)

- •Тема 3. Валы и подшипники Лекция № 11. Подшипники качения (пк)

- •Тема 4. Соединения Лекция № 12. Неразъёмные соединения (нс)

- •Тема 4. Соединения Лекция № 13. Резьбовые соединения (рс)

- •Тема 4. Соединения Лекция № 14. Разъёмные соединения для передачи крутящего момента

- •Тема 5. Корпусные детали, смазочные и уплотняющие устройства Лекция № 15. Корпусные детали смазочные и уплотняющие устройства.

- •Тема 6. Муфты Лекция № 16. Механические муфты

- •Тема 7. Упругие элементы машин Лекция № 17. Упругие элементы машин

- •Приложение 1 основные понятия о взаимозаменяемости, допусках и посадках

- •Единая система допусков и посадок (есдп)

- •Допуски и посадки подшипников качения

- •Допуски и посадки шпоночных соединений

- •Шероховатость поверхности

- •Приложение 2 Система отверстия (Поля допусков предпочтительного применения выделены темным)

Единая система допусков и посадок (есдп)

Порядок

формирования

полей допусков

Каждому классу (степени) точности в системе ЕСДП соответствует определенный квалитет (всего их 19) со своей величиной поля допуска.

Внутри каждого квалитета размеры полей допусков растут с увеличением номинальных размеров. Квалитеты нумеруются порядковыми номерами: 01; 0; 1…17. В технической документации поле допуска обозначается IT c номером квалитета (пример: IT7; IT14). В табл. П1.2 представлены рекомендации по применению полей допусков различных квалитетов.

Таблица П1.2.

Применение квалитетов допусков ЕСДП

Квалитеты

Область

применения

01; 0; 1

Плоскопараллельные

концевые меры длины

2; 3; 4

Измерительные

калибры (пробки, кольца, скобы)

5; 6

Высокоточные

детали (подшипники качения, шейки

коленвалов, шпиндели высокоточных

станков и т.п.)

7; 8

Детали общего

машиностроения средней точности

9

Детали

машин низкой точности (тепловозы,

полиграфические, текстильные и

сельхозмашины)

10

Неответственные

соединения сельхозмашин, тракторов

и вагонов

11; 12

Неответственные

соединения, допускающие применение

поверхностей без механической

обработки

13 - 17

Размеры

поверхностей деталей, не входящих

в соединение с другими деталями

Сочетанием любых основных отклонений с каждым из квалитетов возможно образовать свыше тысячи полей допусков валов и отверстий. Такое разнообразие полей допусков в производственных условиях является неэкономичным, так как затрудняет унификацию режущего и мерительного инструмента. Поэтому в стандартах произведен ограничительный отбор полей допусков, рекомендованных к применению, а среди последних выделены поля допусков предпочтительного применения (в стандартах поля предпочтительного применения обычно заключены в рамки).

Порядок

формирования

посадок в соединениях

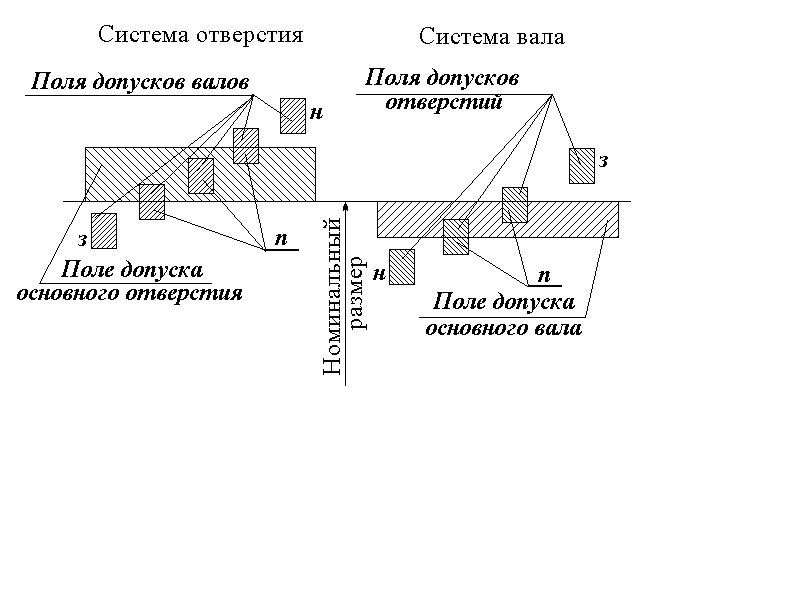

Рис.

П1.3. Схема расположения полей допусков

при формировании посадок в системе

отверстия и системе вала;

з

поля допусков посадки с зазором; п

- переходные посадки; н

- посадки с натягом.

Наиболее наглядно посадки изображаются на диаграммах полей допусков (рис. П1.3):

-

при посадке с зазором поле допуска вала всегда лежит ниже поля допуска отверстия (наибольший предельный размер вала всегда меньше наименьшего предельного размера отверстия), то есть посадка гарантирует зазор в соединении при любых, выполненных в пределах допуска, размерах соединяемых деталей;

-

при посадке с натягом поле допуска вала всегда лежит выше поля допуска отверстия (наименьший предельный размер вала всегда больше наибольшего предельного размера отверстия), то есть посадка гарантирует натяг в соединении при любых, выполненных в пределах допуска, размерах соединяемых деталей;

-

при переходной посадке поля допусков частично или полностью перекрываются (наибольший предельный размер вала больше наименьшего предельного размера отверстия, а наименьший предельный размер вала меньше наибольшего предельного размера отверстия), и в этом случае в соединении возможен как некоторый зазор, так и некоторый натяг, в зависимости от действительных размеров соединяемых деталей.

Изготовление деталей с допусками, установленными в системе отверстия, обходится (при прочих равных условиях) дешевле вследствие использования меньшей номенклатуры режущего и мерительного инструмента. По этой причине основная масса деталей, изготавливаемых в машиностроении выполняется с допусками по системе отверстия. Поля допусков для отверстий и валов представлены в табл. П1.3 и П1.4 (численные значения полей допусков см. приложение 2).

Таблица П1.3 Поля допусков валов и отверстий (система отверстия)

|

Основное отверстие |

Поля допусков валов для образования посадок |

||||||

|

с зазором |

переходных |

с натягом |

|||||

|

H5 |

g4 |

g5 |

c8 |

js4 |

js5 |

n4 |

p4 |

|

H6 |

g6 |

g7 |

c9 |

js6 |

js7 |

p5 |

p6 |

|

H7 |

f4 |

f5 |

c11 |

k4 |

k5 |

p7 |

r5 |

|

H8 |

f6 |

f7 |

b9 |

k6 |

k7 |

r6 |

r7 |

|

H9 |

f8 |

f9 |

b11 |

m4 |

m5 |

s5 |

s6 |

|

H10 |

e5 |

e6 |

b12 |

m6 |

m7 |

s7 |

s8 |

|

H11 |

e7 |

e8 |

a9 |

n5 |

n6 |

t5 |

t6 |

|

H12 |

e9 |

d8 |

a11 |

n7 |

-- |

t7 |

u5 |

|

H13 |

d7 |

d8 |

-- |

-- |

-- |

u6 |

u7 |

|

H14 |

d9 |

d10 |

-- |

-- |

-- |

u8 |

v6 |

|

H15 |

d11 |

-- |

-- |

-- |

-- |

v7 |

x7 |

|

H16 |

-- |

-- |

-- |

-- |

-- |

x8 |

z7 |

|

H17 |

-- |

-- |

-- |

-- |

-- |

z8 |

-- |

|

Предпочтительные поля допусков выделены темным фоном |

|||||||

Таблица П1.4 Поля допусков валов и отверстий (система вала)

|

Основной вал |

Поля допусков отверстий для образования посадок |

||||||

|

с зазором |

переходных |

с натягом |

|||||

|

h4 |

G5 |

G6 |

C8 |

Js5 |

Js6 |

P5 |

P6 |

|

h5 |

G7 |

F5 |

C9 |

J6 |

Js7 |

P7 |

P8 |

|

h6 |

F6 |

F7 |

C11 |

J7 |

Js8 |

P9 |

R6 |

|

h7 |

F8 |

F9 |

B9 |

J8 |

K5 |

R7 |

R8 |

|

h8 |

E5 |

E6 |

B11 |

K6 |

K7 |

S6 |

S7 |

|

h9 |

E7 |

E8 |

B12 |

K8 |

M5 |

T6 |

T7 |

|

h10 |

E9 |

E10 |

-- |

M6 |

M7 |

-- |

U8 |

|

h11 |

D6 |

D7 |

A9 |

M8 |

N6 |

-- |

-- |

|

h12 |

D8 |

D9 |

A11 |

N7 |

N8 |

-- |

-- |

|

h13 |

D10 |

D11 |

CD11 |

N9 |

-- |

-- |

-- |

|

h14 |

-- |

-- |

-- |

-- |

-- |

-- |

-- |

|

h15 |

-- |

-- |

-- |

-- |

-- |

-- |

-- |

|

h16 |

-- |

-- |

-- |

-- |

-- |

-- |

-- |

|

h17 |

-- |

-- |

-- |

-- |

-- |

-- |

-- |

|

Предпочтительные поля допусков выделены темным фоном |

|||||||

Назначение

и краткая

характеристика посадок

ЕСДП

Таблица П5 Рекомендуемые посадки для номинальных размеров 1-500 мм (система отверстия)

|

Скользящие посадки |

Посадки с зазором |

Посадки переходные |

Посадки с натягом |

|||||||||||||

|

H5 h4 |

H6 h5 |

H5 g4 |

H6 g4 |

H6 f6 |

H7 g6 |

H7 f7 |

H5 js4 |

H5 k4 |

H5 m4 |

H6 p5 |

H6 r5 |

H6 s5 |

H7 p6 |

H7 r6 |

||

|

H7 h6 |

H8 h7 |

H7 e7 |

H7 e8 |

H7 d8 |

H7 c8 |

H8 f8 |

H5 n4 |

H6 js5 |

H6 k5 |

H7 s6 |

H7 s7 |

H7 t6 |

H7 u7 |

H8 s7 |

||

|

H8 h8 |

H9 h8 |

H8 f7 |

H8 e8 |

H8 d8 |

H8 c8 |

H8 f9 |

H6 m5 |

H6 n5 |

H7 js6 |

H8 u8 |

H8 x8 |

-- |

H8 z8 |

-- |

||

|

H8 h9 |

H9 h9 |

H8 e9 |

H8 d9 |

H9 f8 |

H9 f9 |

H9 e9 |

H7 k6 |

H7 m6 |

H7 n6 |

-- |

-- |

-- |

-- |

-- |

||

|

H10 h9 |

H10 h10 |

H9 e8 |

H9 d9 |

H10 d10 |

H11 d11 |

H11 c11 |

H8 js7 |

H8 k7 |

H8 m7 |

-- |

-- |

-- |

-- |

-- |

||

|

H11 h11 |

H12 h12 |

-- |

H11 b11 |

H11 a11 |

H12 b12 |

-- |

-- |

H8 n7 |

-- |

-- |

-- |

-- |

-- |

-- |

||

|

Предпочтительные поля допусков выделены темным фоном |

||||||||||||||||

Таблица П1.6 Рекомендуемые посадки для номинальных размеров 1-500 мм (система вала)

|

Скользящие посадки |

Посадки с зазором |

Посадки переходные |

Посадки с натягом |

||||||||

|

H5 h4 |

H6 h5 |

G5 h4 |

G6 h5 |

F7 h5 |

G7 h6 |

F8 h6 |

Js5 h4 |

K5 h4 |

M5 h4 |

P6 h5 |

P7 h6 |

|

H7 h6 |

H8 h7 |

F7 h6 |

E8 h6 |

D8 h6 |

F8 h7 |

E8 h7 |

N5 h4 |

Js6 h5 |

K6 h5 |

R7 h6 |

S7 h6 |

|

H8 h8 |

H9 h8 |

D8 h7 |

F9 h8 |

F8 h8 |

E9 h8 |

E8 h8 |

M6 h5 |

N6 h5 |

Js7 h6 |

T7 h6 |

U8 h7 |

|

H8 h9 |

H9 h9 |

D9 h8 |

D8 h8 |

F9 h9 |

E9 h9 |

D10 h9 |

K7 h6 |

M7 h6 |

N7 h6 |

-- |

-- |

|

H10 h9 |

H10 h10 |

D11 h11 |

C11 h11 |

B11 h11 |

D9 h9 |

D10 h10 |

Js8 h7 |

K8 h7 |

M8 h7 |

-- |

-- |

|

H11 h11 |

H12 h12 |

A11 h11 |

B12 h12 |

-- |

-- |

-- |

-- |

N8 h7 |

-- |

-- |

-- |

|

Предпочтительные поля допусков выделены темным фоном |

|||||||||||

Посадки с зазором.

Рекомендации

по

применению посадок

ЕСДП

H6/h5 для особо точного центрирования;

H7/h6 для установки сменных зубчатых колес в станках;

- для короткоходовых подвижных соединений (хвостовики подпружиненных клапанов в направляющих втулках, возможна ее замена на H7/g6);

- для соединения деталей со свободным передвижением при затяжке;

- для точного направления при возвратно-поступательных перемещениях (поршневой шток насоса высокого давления в направляющей втулке);

- для центрирования корпусов (стаканов) под установку подшипников качения;

H8/h7 для центрирования соединяемых деталей при пониженных требованиях к соосности;

H8/h8, H8/h9, H9/h9 для неподвижно закрепляемых деталей при невысоких требованиях к точности, относительно небольших нагрузках и необходимости обеспечения легкой сборки (низкоскоростные зубчатые колеса, шкивы и другие детали, соединяющиеся с валом на шпонке, неответственные корпуса для подшипников качения, центрирование фланцевых соединений);

- для низкоскоростных подвижных соединений с малыми перемещениями при низком коэффициенте использования (посадка подвижных элементов сцепных муфт);

H11/h11 для центрирования неподвижных соединений (торцовые и фланцевые крышки);

- для неответственных шарниров.

2. Посадки с гарантированным зазором предназначены главным образом для подвижных соединений (подшипники скольжения):

H7/g6 (движения) характеризуется минимальной величиной гарантированного зазора, применяется для соединения головки шатуна ДВС с шатунной шейкой коленчатого вала;

H7/f7 (ходовая) для подшипников скольжения при умеренных скоростях и постоянных нагрузках (свободно вращающиеся на валах колеса коробок передач, колеса, включаемые муфтами);

H6/f6 (ходовая) для точных подшипников, золотниковых пар гидропередач легковых автомобилей;

H8/f8, H8/f9, H9/f9 для подшипников скольжения при более чем двух или далеко разнесенных опорах;

- для центрирования при относительно невысоких требования к соосности (сцепные муфты, крышки цилиндров);

H7/e7, H7/e8, H8/e8, H8/e9 (легкоходовые) для подшипников скольжения при высокой частоте вращения или разнесенных опорах;

H7/d8, H8/d8 (широкоходовые) для крупных высокоскоростных подшипников скольжения;

H8/d9, H9/d9 для подшипников, температура которых меняется при работе в широких пределах.

Более грубые посадки этого типа (предпочтительно H11/d11) применяются в соединениях, работающих при наличии пыли и грязи, в шарнирных соединениях тяг рычагов и т.п.

3. Переходные посадки предназначены для неподвижных соединений деталей, подвергающихся разборке и сборке при ремонтах или по условиям эксплуатации. Взаимная неподвижность деталей посадкой не гарантируется, а обеспечивается шпонками, штифтами, нажимными винтами и т.п.:

H7/n6 (глухая) для зубчатых колес, муфт, бронзовых венцов червячных колес, поршневых пальцев в бобышках поршней ДВС (посадка в системе вала N7/h6) и других деталей, работающих при значительных нагрузках, ударах и вибрации и подвергаемых разборке при капитальном ремонте (дает наиболее прочное соединение - вероятность зазора чрезвычайно мала, но для передачи вращающего момента без закладных деталей непригодна);

H7/m6 (тугая) для соединений, подвергаемых нечастой разборке, но требующих высокого качества центровки (несколько слабее предыдущей, но вероятность получения зазора в соединении невелика);

H7/k6 (напряженная) для точного центрирования неперемещаемых зубчатых колес в металлорежущих станках, втулок в головке шатуна дизельного ДВС, шкивов, съемных муфт и т.п. (обеспечивает средний зазор близкий к нулю и хорошее центрирование, не требуя больших усилий при сборке и разборке);

H7/j6 (плотная) применяется взамен предыдущей при необходимости ручной сборки и разборки (вероятность получения натяга в соединении мала, но вследствие погрешностей формы сопрягаемых поверхностей требует некоторых усилий при сборке и разборке).

4. Посадки с натягом предназначены для передачи нагрузок между соединяемыми деталями без применения дополнительных фиксирующих элементов, поэтому назначение их параметров требует выполнения двух условий:

- обеспечение прочности соединения и передачи рабочих нагрузок при минимальном натяге;

- сохранение целостности и работоспособности соединяемых деталей при максимально возможном натяге для данной посадки.

H7/p6 для неподвижных соединений, передающих сравнительно малые осевые усилия или небольшие вращающие моменты - соединения валов с тонкостенными втулками, соединения деталей из цветных металлов и легких сплавов, центрирование тяжелонагруженных валов со ступицами с применением дополнительных деталей, передающих нагрузку (клапанное седло в гнезде блока цилиндров ДВС, зубчатые колеса на валах с дополнительным креплением шпонками, штифтами и т.п.);

H7/r6, H7/s6, H8/s7 (прессовые) для неподвижных соединений, передающих средние нагрузки без дополнительного крепления соединяемых деталей (втулка в головке шатуна компрессора, зубчатые колеса на валах коробок скоростей токарных станков, бронзовые зубчатые венцы на чугунном ободе с дополнительным креплением от проворота);

H7/u7, H8/u8 (горячепрессовые) для неподвижных соединений, передающих значительную нагрузку без дополнительного крепления (соединения собираются только тепловым способом);

H8/z8, H8/x8 для тяжелонагруженных соединений или соединений деталей, изготовленных из материалов с относительно небольшим модулем упругости.

Неуказанные

предельные отклонения размеров в ЕСДП

Точный класс применяется для деталей с особыми свойствами (например, для деталей, колебания массы которых строго заданы и ее подгонка невозможна или недопустима).

Средний класс применяется для основной массы деталей машиностроения, подвергаемых механической обработке.

Грубый класс применяется для деталей, получаемых литьем в землю, горячей штамповкой на молотовых штампах и некоторыми другими методами.

Таблица

П1.7

Варианты обозначения неуказанных

предельных отклонений размеров в

среднем классе точности

Вариант

№

Размеры

отверстий

Размеры валов

Прочие

размеры

диаметров

остальных

диаметров

остальных

Общая запись

неуказанных предельных отклонений

1

+IT14 или H14

-IT14 или h14

IT14/2

или t2/2

2

+t2

-t2

t2/2

3

t2/2

4

+IT14

или H14

t2/2

-IT14

или h14

IT14/2

или t2/2

Темным

фоном выделен предпочтительный

вариант

Таким образом получаем 5 способов обозначения неуказанных предельных отклонений в чертежах и другой технической документации (табл. П1.7), при этом вариант 1 является предпочтительным, а вариант 2 применять не рекомендуется.

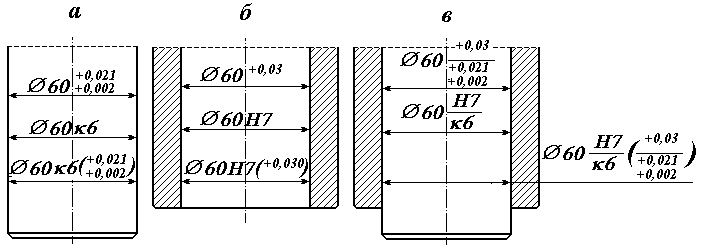

Рис. П1.4 Варианты

обозначения полей допусков и посадок

на чертежах:

а

- вала; б

- отверстия; в

- в соединении двух деталей.

Обозначение

допусков и посадок в технической

документации

и на чертежах

![]() ,

отверстие

,

отверстие

![]() или верхний ряд размеров

на рис. П1.4); 2) с обозначением поля допуска

основного отклонения и номера квалитета

(например, вал

60k6, отверстие

60H7 или средний ряд размеров

на рис. П1.4); 3) сочетанием буквенно-цифрового

и численного обозначений, то есть

соединением двух предыдущих вариантов

(например, вал

или верхний ряд размеров

на рис. П1.4); 2) с обозначением поля допуска

основного отклонения и номера квалитета

(например, вал

60k6, отверстие

60H7 или средний ряд размеров

на рис. П1.4); 3) сочетанием буквенно-цифрового

и численного обозначений, то есть

соединением двух предыдущих вариантов

(например, вал

![]() ,

отверстие

,

отверстие

![]() или нижний ряд размеров

на рис. П1.4). На чертежах общего вида и

сборочных обычно указывают буквенно-цифровое

обозначение допусков соединяемых

деталей либо в виде дроби

60H7/k6 (числитель

допуск для отверстия, знаменатель

для вала), либо в строку, через тире,

60H7-k6 (перед тире

допуск отверстия, после тире

допуск вала).

или нижний ряд размеров

на рис. П1.4). На чертежах общего вида и

сборочных обычно указывают буквенно-цифровое

обозначение допусков соединяемых

деталей либо в виде дроби

60H7/k6 (числитель

допуск для отверстия, знаменатель

для вала), либо в строку, через тире,

60H7-k6 (перед тире

допуск отверстия, после тире

допуск вала).

Третий вариант обозначения предназначен для назначения стандартных предельных отклонений на размеры, не входящие в ряды нормальных линейных размеров.

В серийном производстве обычно предпочитают буквенно-цифровое обозначение допусков и посадок, поскольку этот способ облегчает выбор специализированного мерительного инструмента (калибры и скобы), в штучном численное, так как это облегчает подбор универсального мерительного инструмента необходимой точности. Таблицы допусков для размеров 1-500 мм представлены в приложении 2.