- •§ 2.5. Превращения, происходящие в стали при нагреве и охлаждении

- •Глава III термическая обработка стали

- •§ 3.1. Отжиг

- •§ 3.2. Нормализация

- •§ 3.3. Закалка

- •§ 3.4. Отпуск и старение стали

- •§ 3.5. Обработка стали холодом

- •Глава IV термическая обработка конструкционных сталей

- •§ 4.1. Углеродистые конструкционные стали

- •По степени раскисления стали подразделяют:

- •Группы марок конструкционной углеродистой стали обыкновенного качества (гост 380 – 94)

- •§ 4.2. Легированные конструкционные стали

- •Условные обозначения легирующих элементов в сталях: а – n, б – Nb, в – w, г – Mn, д – Cu, е – Se, к – Co, м – Mo, н – Ni, р – b, п – р, с – Si, т – Ti, ф – V, ю – Al, х – Cr, ц – Zr.

- •Стали, применяющиеся в условиях износа при трении. Сталь 15х, 15ха, 20х, 18хг, 15хф. Изготовляют:

- •Стали с добавками титана для тяжелонагруженных зубчатых колес. Сталь 18хгт, 25хгт, 30хгт. Область использования:

- •Стали конструкционные низколегированные для сварных конструкций. Сталь 09г2; Сталь 17г1с; Сталь 16г2аф; Сталь 15г2афд п.С.; Сталь 35гс.

- •Глава V термическая обработка инструментальных сталей

- •§ 5.1. Стали для режущего инструмента

- •§ 5.2. Стали для измерительного инструмента

- •§ 5.3. Стали для штампов

- •Глава VI. Термическая обработка сталей и сплавов с особыми свойствами.

- •§ 6.1. Стали с особыми химическими свойствами

- •§ 6.2. Стали с особыми физическими свойствами

- •Глава VII поверхностное упрочнение стальных и чугунных деталей

- •§ 7.1. Химико-термическая обработка стали

- •§ 7.2. Высокочастотная закалка

- •§ 7. 3. Поверхностная закалка с нагревом в электролите

- •§ 7.4. Поверхностная закалка с нагревом газовым племенем

- •Глава VIII термическая обработка чугуна

- •§ 8.1. Классификация чугуна

- •§ 8.2. Термическая обработка чугуна

- •Глава IX термическая обработка сплавов цветных металлов

- •§ 9.1. Термическая обработка меди и ее сплавов

- •§ 9.2. Термическая обработка алюминиевых сплавов

- •§ 9.3. Термическая обработка магниевых и титановых сплавов

Глава III термическая обработка стали

Любой процесс термической обработки можно описать графиком, показывающим изменение температуры во времени. По. такому графику можно определить температуру нагрева, время .нагрева и охлаждения, средние и истинные скорости нагрева и охлаждения, время выдержки при температуре нагрева и общую продолжительность производственного цикла. Но по форме этого графика ничего нельзя сказать о том, с каким видом термообработки мы имеем дело. Вид термообработки определяется не характером изменения температуры во времени, а типом фазовых и структурных изменений в металле. Основываясь на последнем признаке, А. А. Бочвар разработал классификацию, охватывающую многочисленные разновидности термической обработки черных и цветных металлов и сплавов.

Все разновидности термообработки объединены в пять видов. Первый вид термической обработки — отжиг I рода, включающий гомогенизацию, рекристаллизационный отжиг и отжиг для снятия остаточных напряжений.

Второй вид термообработки — фазовая перекристаллизация, включающая отжиг II рода, нормализацию и одинарную термическую обработку.

Третий вид термической обработки — закалка.

Четвертый вид — отпуск.

Пятый вид — химико-термическая обработка.

Термообработка, совмещенная с обработкой давлением, относится к комбинированному процессу — термомеханической обработке.

Термической обработкой металлов и сплавов называют совокупность операций нагрева, выдержки и последующего охлаждения, в результате чего изменяются структура металлов и их свойства (прочность, твердость и др.).

Термической обработке подвергают как полуфабрикаты (прокат, поковки, отливки и т. п.) для улучшения структуры, снижения твердости, улучшения обрабатываемости, так и детали и инструменты с целью обеспечения требуемых свойств.

Таким образом, основными видами термической обработки стали являются отжиг, нормализация, закалка и отпуск. Широко применяется и химико-термическая обработка: насыщение поверхности стали углеродом (цементация), азотом (азотирование), углеродом и азотом (цианирование, нитроцементация), алюминием (алитирование), хромом (хромирование), кремнием (силицирование) и др.

§ 3.1. Отжиг

Отжигом называют процесс термической обработки, при котором металл нагревают до температур, лежащих выше или ниже критических точек, выдерживают при этой температуре и затем медленно охлаждают вместе с печью.

Отжиг применяют для снятия внутренних напряжений, наличие которых может привести к появлению трещин, с целью снижения твердости для улучшения обрабатываемости резанием, увеличения пластичности для обеспечения холодной деформации (штамповка, высадка и т. п.), измельчения зерна для улучшения механических свойств, подготовки структуры к дальнейшей термической обработке, выравнивания химического состава стали (гомогенизация).

В зависимости от температуры нагрева и назначения различают следующие виды отжига: полный, неполный, отжиг на зернистый перлит, изотермический и др.

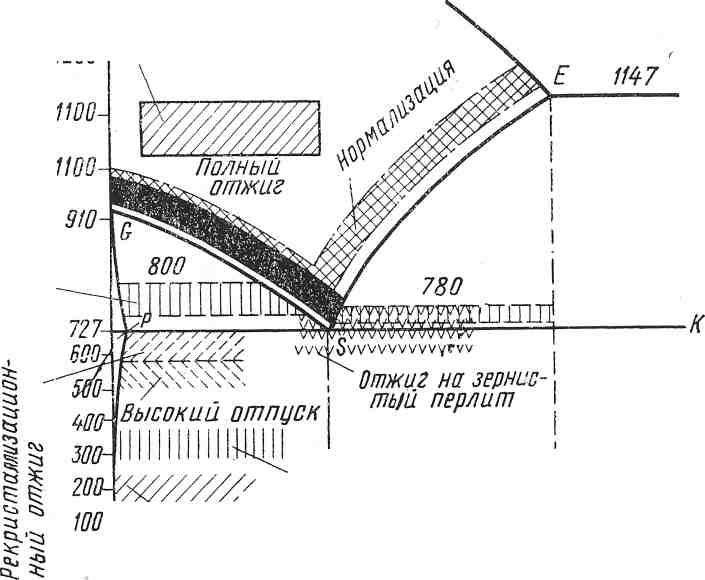

Полный отжиг характеризуется нагревом стали до температуры на 20 – 40 °С выше критической точки Ас3, выдержкой при этой температуре и медленным охлаждением до температуры ниже интервала превращений (рис. 3.1.). При этом происходит полная фазовая перекристаллизация с превращением аустенита в феррито-цементитную смесь.

Этому виду отжига подвергают в основном доэвтектоидную сталь с крупным или неравномерным по величине зерном, а также с полосчатой структурой (поковки, прокат, фасонное литье и т. д.) для измельчения зерна, снижения твердости, повышения пластичности, снятия внутренних напряжений, улучшения обрабатываемости.

Выдержкой обеспечивается выравнивание состава аустенита

Рис. 3.1. Интервалы температур для различных видов отжига и нормализации углеродистой стали.

Оно идет тем быстрей, чем выше температура.

Скорость

нагрева стали порядка 100 град/ч,

продолжительность выдержки от 0,5 до 1 ч

на 1 тонну нагреваемого металла.

Углеродистые стали охлаждают со скоростью

150 – 200 град/ч, легированные стали – со

скоростью 10 – 100 град/ч.

В результате полного отжига в крупнозернистой стали образуется мелкозернистая структура пластинчатого перлита.

Неполный отжиг (см. рис. 3.1.) характеризуется нагревом стали до температур выше точки Ac1 и ниже точки Ас3 или Асm, выдержкой при этой температуре и медленным охлаждением с печью. При таком отжиге в основном происходит перекристаллизация перлита, а превращение избыточных фаз (феррита – в доэвтектоидных и цементита – в заэвтектоидных сталях) идет лишь частично.

Неполный отжиг применяется преимущественно для заэвтектоидных сталей и реже для доэвтектоидных сталей с целью снятия внутренних напряжений и улучшения обрабываемости резанием.

Отжиг на зернистый перлит (сфероидизация) характеризуется нагревом стали до температуры немного выше Ас1 выдержкой и последующим охлаждением. При этом происходит сфероидизация цементита и образуется зернистый перлит. Этот отжиг применяют для деталей из эвтектоидной и заэвтектоидной стали. Получение зернистого перлита в доэвтектоидных сталях весьма затруднительно. Сталь со структурой зернистого перлита (рис. 3.2, б) по сравнению со сталью, имеющей структуру пластинчатого перлита (рис. 3.2., а), обладает большей пластичностью, меньшей твердостью и лучшей обрабатываемостью на станках.

Для ускорения образования зернистого перлита нагрев (до 740 – 760 °С) и охлаждение (до 680 – 700 °С) повторяют несколько раз. Такой отжиг называется маятниковым или циклическим.

При этом зерна цементита, образовавшиеся при первом охлаждении, являются дополнительными центрами кристаллизации при втором охлаждении и т. д. Но многократное изменение температуры вызывает трудности в осуществлении этого режима.

Зернистый перлит может быть получен при нагреве немного ниже критической температуры Aс1 (680 – 700 °С) и длительной выдержки в течение нескольких суток. Такой режим отжига невыгоден.

При изотермическом отжиге доэвтектоидная сталь нагревается до температуры выше Ас3, а заэвтектоидная — выше Ас1, выдерживается, затем ускоренно охлаждается до температуры несколько ниже точки Аr1 при этой температуре дается изотермическая выдержка для перлитного превращения и охлаждается на воздухе. Характерной особенностью изотермического отжига является образование феррито-цементитной смеси из аустенита при постоянной температуре. Получающаяся структура и свойства стали зависят от температуры изотермической выдержки. Обычно ее выбирают на 50 – 100 °С ниже температуры в точке Аr1 при которой обеспечивается необходимая твердость.

Изотермический отжиг снимает напряжения, снижает твердость, обеспечивает однородную структуру и хорошую обрабатываемость на металлорежущих станках, сокращает время отжига (особенно при отжиге легированных сталей) с 15 – 30 до 4 – 7 ч.

Диффузионный отжиг (гомогенизация) характеризуется нагревом стали до температуры 1000 – 1200 °С (значительно выше температуры интервала превращений) с длительной выдержкой и последующим медленным охлаждением.

Основной целью диффузионного отжига или гомогенизации является устранение или уменьшение дендритной неоднородности стальных слитков. Этот процесс осуществляется диффузией (перемещением) атомов из мест с высокой концентрацией в места с низкой концентрацией. Слитки нагревают по режиму: температура 1100 – 1200 °С, выдержка 10 – 15 ч, медленное охлаждение до 200 – 250 °С. Общая продолжительность процесса 80 – 100 ч. Но длительная выдержка при высокой температуре приводит к значительному укрупнению зерен. Для их измельчения применяют обыкновенный отжиг.

Рекристаллизационный отжиг применяется для стальных деталей, деформированных в холодном состоянии (прокатка, волочение) .

Изменение механических свойств стали в результате холодной деформации называется наклепом (нагартовкой). При этом повышаются твердость и прочность и снижается пластичность стали. Нагрев холоднодеформированной стали до температуры ниже 450 °С снимает большую часть внутренних напряжений. В микроструктуре и механических свойствах заметных изменений не наблюдается. При нагреве до более высокой температуры резко изменяются механические свойства стали: понижаются твердость и прочность, а пластичность возрастает. Вытянутые в деформированном металле зерна становятся равноостными.

Самая низкая температура, при которой под микроскопом обнаруживаются новые зерна, называется порогом рекристаллизации или температурой рекристаллизации. Температура рекристаллизации стали зависит от ее химического состава и чаще всего находится в интервале 450 – 650 °С.