- •§ 2.5. Превращения, происходящие в стали при нагреве и охлаждении

- •Глава III термическая обработка стали

- •§ 3.1. Отжиг

- •§ 3.2. Нормализация

- •§ 3.3. Закалка

- •§ 3.4. Отпуск и старение стали

- •§ 3.5. Обработка стали холодом

- •Глава IV термическая обработка конструкционных сталей

- •§ 4.1. Углеродистые конструкционные стали

- •По степени раскисления стали подразделяют:

- •Группы марок конструкционной углеродистой стали обыкновенного качества (гост 380 – 94)

- •§ 4.2. Легированные конструкционные стали

- •Условные обозначения легирующих элементов в сталях: а – n, б – Nb, в – w, г – Mn, д – Cu, е – Se, к – Co, м – Mo, н – Ni, р – b, п – р, с – Si, т – Ti, ф – V, ю – Al, х – Cr, ц – Zr.

- •Стали, применяющиеся в условиях износа при трении. Сталь 15х, 15ха, 20х, 18хг, 15хф. Изготовляют:

- •Стали с добавками титана для тяжелонагруженных зубчатых колес. Сталь 18хгт, 25хгт, 30хгт. Область использования:

- •Стали конструкционные низколегированные для сварных конструкций. Сталь 09г2; Сталь 17г1с; Сталь 16г2аф; Сталь 15г2афд п.С.; Сталь 35гс.

- •Глава V термическая обработка инструментальных сталей

- •§ 5.1. Стали для режущего инструмента

- •§ 5.2. Стали для измерительного инструмента

- •§ 5.3. Стали для штампов

- •Глава VI. Термическая обработка сталей и сплавов с особыми свойствами.

- •§ 6.1. Стали с особыми химическими свойствами

- •§ 6.2. Стали с особыми физическими свойствами

- •Глава VII поверхностное упрочнение стальных и чугунных деталей

- •§ 7.1. Химико-термическая обработка стали

- •§ 7.2. Высокочастотная закалка

- •§ 7. 3. Поверхностная закалка с нагревом в электролите

- •§ 7.4. Поверхностная закалка с нагревом газовым племенем

- •Глава VIII термическая обработка чугуна

- •§ 8.1. Классификация чугуна

- •§ 8.2. Термическая обработка чугуна

- •Глава IX термическая обработка сплавов цветных металлов

- •§ 9.1. Термическая обработка меди и ее сплавов

- •§ 9.2. Термическая обработка алюминиевых сплавов

- •§ 9.3. Термическая обработка магниевых и титановых сплавов

§ 8.2. Термическая обработка чугуна

Чугун подвергают отжигу, нормализации, закалке, отпуску и химико – термической обработке.

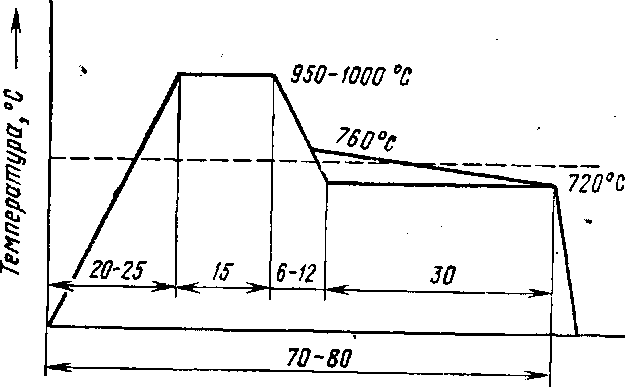

Отжиг отливок из белого чугуна производится по режимам, на графике (рис. 8.2.). При отжиге происходит распад цементита с образованием графита, т. е. процесс графитизации. В результате отжига белого чугуна получают ковкий чугун с хлопьевидной формой графита.

Разложение цементита ледебурита и цементита вторичного (частично) происходит на первой стадии графитизации, которую проводят при температуре выше критической (950 – 1000 °С).

Разложение эвтектоидного цементита происходит на второй стадии графитизации при температуре ниже критической (740 – 720 °С), или при медленном охлаждении в интервале критических температур (760 – 720 °С). Отжиг белого чугуна с получением ферритного ковкого чугуна называют полным графитизирующим отжигом.

Ковкий чугун маркируется буквами КЧ и цифрами. Первые цифры показывают предел прочности при растяжении, последующая цифра –относительное удлинение. Применяются следующие марки: КЧ30 – 6, КЧ35 – 10, КЧ45 – 6, КЧ56 – 4, КЧ63 – 2 и др.

Отжиг отливок для снятия внутренних напряжений проводят при температуре 500 – 650 °С с выдержкой 3 – 10 (в зависимости от размера).

Графитизирующий отжиг серого и высокопрочного чугунов проводят при температуре 680 – 750 °С с выдержкой 1 – 4 , (происходит графитизация и частичная сфероидизация эвтектоидного цементита) для снижения прочности, твердости, улучшения обрабатываемости чугуна на металлорежущих станках и стабилизации размеров отливки.

Графитизирующий отжиг отливок отбеленного и половинчатого чугунов проводят при температуре 900 – 950 °С с выдержкой 1 – 5 ч для графитизации цементита ледебурита или избыточного цементита и получения структуры – перлит + графит.

Нормализацию отливок из серого, высокопрочного и ковкого чугуна проводят при температуре 850 – 950 °С для растворения части графита в аустените с целью получения перлитного чугуна из ферритного или феррито – перлитного чугуна. В результате повышаются твердость и износостойкость.

Закалку отливок из серого, высокопрочного и ковкого чугунов проводят при нагреве до температуры 850 – 930 °С с выдержкой 0,5 – 3 ч и охлаждением в масле. Время выдержки зависит от массы обрабатываемых деталей и структуры чугуна. При закалке образуется мартенсит.

Низкий отпуск проводят при температуре 200 – 250 °С для деталей, работающих на износ. Чугунные отливки, деталей, не работающих на износ, подвергают высокому отпуску при температуре 500 – 600 °С.

Рис.8.2. График режима отжига белого чугуна для

получения ковкого чугуна

.

Повышение износостойкости чугунных отливок достигается и при изотермической закалке по режиму: температура нагрева 840 – 870 °С с последующим охлаждением в расплавленной селитре при температуре 280 – 340 °С. Выдержка в селитре составляет 40 – 90 мин. При этом происходит изотермический распад аустенита и образование структуры игольчатый троостит + графит. Изотермическая закалка повышает твердость и прочность при сохранении пластичности.

Старение искусственное и естественное применяют для снятия внутренних напряжений в отливках.

Естественное старение осуществляют на открытом воздухе или в помещении склада в течение 10 – 16 мес. Этот способ удлиняет производственный цикл.

Искусственное старение осуществляют в печи. Отливки в печь загружают при температуре 100 – 200 °С. Затем печь нагревают до температуры 550 – 570 °С со скоростью 30 – 60 град/ч. Отливки выдерживаются в печи 3 – 5 ч и затем охлаждаются вместе с печью со скоростью 20 – 40 °С/ч до температуры 150 – 200 °С|, а затем охлаждаются на воздухе. Искусственное старение позволяет устранить внутренние напряжения, повысить вязкость и исключить деформации и коробления при механической обработке и эксплуатации станков и машин.

Чугунные отливки в некоторых случаях подвергаются и поверхностной закалке.

Чугунные изделия подвергают также химико – термической обработке: азотированию, алитированию и диффузионному хромированию. Режимы химико – термической обработки аналогичны режимам обработки стали.