- •§ 2.5. Превращения, происходящие в стали при нагреве и охлаждении

- •Глава III термическая обработка стали

- •§ 3.1. Отжиг

- •§ 3.2. Нормализация

- •§ 3.3. Закалка

- •§ 3.4. Отпуск и старение стали

- •§ 3.5. Обработка стали холодом

- •Глава IV термическая обработка конструкционных сталей

- •§ 4.1. Углеродистые конструкционные стали

- •По степени раскисления стали подразделяют:

- •Группы марок конструкционной углеродистой стали обыкновенного качества (гост 380 – 94)

- •§ 4.2. Легированные конструкционные стали

- •Условные обозначения легирующих элементов в сталях: а – n, б – Nb, в – w, г – Mn, д – Cu, е – Se, к – Co, м – Mo, н – Ni, р – b, п – р, с – Si, т – Ti, ф – V, ю – Al, х – Cr, ц – Zr.

- •Стали, применяющиеся в условиях износа при трении. Сталь 15х, 15ха, 20х, 18хг, 15хф. Изготовляют:

- •Стали с добавками титана для тяжелонагруженных зубчатых колес. Сталь 18хгт, 25хгт, 30хгт. Область использования:

- •Стали конструкционные низколегированные для сварных конструкций. Сталь 09г2; Сталь 17г1с; Сталь 16г2аф; Сталь 15г2афд п.С.; Сталь 35гс.

- •Глава V термическая обработка инструментальных сталей

- •§ 5.1. Стали для режущего инструмента

- •§ 5.2. Стали для измерительного инструмента

- •§ 5.3. Стали для штампов

- •Глава VI. Термическая обработка сталей и сплавов с особыми свойствами.

- •§ 6.1. Стали с особыми химическими свойствами

- •§ 6.2. Стали с особыми физическими свойствами

- •Глава VII поверхностное упрочнение стальных и чугунных деталей

- •§ 7.1. Химико-термическая обработка стали

- •§ 7.2. Высокочастотная закалка

- •§ 7. 3. Поверхностная закалка с нагревом в электролите

- •§ 7.4. Поверхностная закалка с нагревом газовым племенем

- •Глава VIII термическая обработка чугуна

- •§ 8.1. Классификация чугуна

- •§ 8.2. Термическая обработка чугуна

- •Глава IX термическая обработка сплавов цветных металлов

- •§ 9.1. Термическая обработка меди и ее сплавов

- •§ 9.2. Термическая обработка алюминиевых сплавов

- •§ 9.3. Термическая обработка магниевых и титановых сплавов

Глава VII поверхностное упрочнение стальных и чугунных деталей

Большая твердость поверхностного слоя деталей при сохранении пластичной и вязкой сердцевины обеспечивает высокую износостойкость и динамическую прочность и достигается в основном методами химико-термической обработки или поверхностной закалкой (с индукционным нагревом, нагревом газовым пламенем, в электролите, в расплавленных металлах или солях).

Индукционная или высокочастотная закалка получила широкое распространение во всех отраслях машиностроении благодаря высокой производительности, отсутствию обезуглероживания и окисления поверхности, возможности регулирования и контроля режимов нагрева, полной автоматизации процесса, возможности установки оборудования в поточных линиях механической обработки деталей и высокой культуре производства.

Повышение поверхностной твердости при индукционной закалке на HRC 2 – 3 достигается за счет получения мелкозернистого аустенита, так как скорость нагрева велика и нет выдержки при температуре нагрева, лучших условий охлаждения и создания сжимающих напряжений в закаленном слое. При любом способе поверхностной закалки, поверхностные слои быстро нагреваются выше критических точек, и создается резкий перепад температур по сечению.

Чем больше скорость нагрева, тем при более высокой температуре происходят фазовые превращения. Поэтому при скоростном нагреве температуры закалки должны быть более высокими, чем при обычном печном нагреве, и их следует выбирать по специальным диаграммам, так называемым диаграммам допустимых и преимущественных режимов при нагреве ТВЧ.

§ 7.1. Химико-термическая обработка стали

Химико-термической обработкой называется процесс тепловой обработки металлов в химически активной среде для изменения химического состава, структуры и свойств поверхностного слоя.

При химико-термической обработке протекают следующие процессы: распадение молекул и образование атомов диффундирующего элемента (диссоциация); поглощение атомов поверхностью стали (адсорбция); проникновение атомов в глубь стали (диффузия).

Основными

видами химико-термической обработки

стали являются цементация, азотирование,

цианирование, нитроцементация,

сульфоцианирование, хромирование,

алитирование, силицирование, борирование

и т. п.

Цементацией называется химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя углеродом. После цементации следует термическая обработка – закалка и низкий отпуск. У низкоуглеродистых сталей после цементации и закалки достигается высокая твердость на поверхности и сохраняется вязкая сердцевина. Цементации подвергают стали с содержанием углерода до 0,30 %. Поверхность изделия насыщается углеродом в пределах 0,8 – 1,0 %.

Цементация производится в твердых, газообразных и жидких средах (карбюризаторах).

Цементация в твердом карбюризаторе производится в металлическом ящике (стальном, чугунном или из жаропрочного сплава) (рис. 7.1.). В качестве карбюризатора используют смесь древесного угля (60 – 90 %) и углекислых солей бария ВаСО3 и натрия NaCО3. Ящики закрывают крышкой, обмазывают шамотной глиной, просушивают, устанавливают в печь и выдерживают при температуре 900 – 950 °С.

При нагреве углерод древесного угля соединяется с кислородом воздуха и образуется окись углерода (СО), которая разлагается с образованием атомарного углерода, диффундирующего в изделие

2СО → С02 + Сатомарный

Двуокись углерода взаимодействует с древесным углем и вновь образует окись углерода

СО2 + С → 2СО и т. д.

Один из лучших карбюризаторов, имеет следующий состав: 14 – 22 % ВаСО3; 4 % Na2CО3; 2 % СаСО3, 6 % патоки или крахмала, не более 5 % влаги; остальное древесный уголь твердых пород (зерно величиной 7 – 12 мм).

Углекислые

соли сильно активируют карбюризатор,

увеличивая количество окиси углерода

в ящике.

Углекислый кальций (СаС03) добавляют для предотвращения спекания карбюризатора.

Рабочая смесь, применяемая для цементациии, составляется из ⅓ свежего карбюризатора и 2/3 отработанного. При температуре цементации углекислые соли разлагаются на окись данной соли и углекислый газ (ВаСО3 → ВаО + СО2; Na2CО3 → Na2О + СО2).

Микроструктура цементированной стали приведена на рис. 7.2.

На поверхности стали образуется заэвтектоидная зона (перлит и сетка цементита), далее располагается эвтектоидная зона (перлит) и затем при переходе к сердцевине – переходная доэвтектоидная зона (феррит и перлит).

За толщину цементированного слоя обычно принимают сумму заэвтектоидной, эвтектоидной и половину переходной зоны.

С повышением температуры и времени выдержки увеличивается толщина цементированного слоя. Глубина цементированного слоя составляет 0,5 – 2,0 мм. На каждые 0,1 мм толщины слоя требуется выдержка примерно 1 ч.

Недостатки твердой цементации: большая трудоемкость и продолжительность процесса, невозможность регулирования толщины цементированного слоя и содержания углерода в нем, загрязнение воздуха угольной пылью.

Цементация в твердом карбюризаторе применяется в мелкосерийном и индивидуальном способе производства.

Цементация пастами значительно ускоряет процесс науглероживания и повышает использование объема печи. В состав паст входят следующие компоненты: сажа, углекислый натрий или барий, желтая кровяная соль, щавелевокислый натрий, мазут, декстрин, разжижители. Компоненты разводят до сметанообразного состояния.

Пасту наносят кистью или погружением в нее деталей. Толщина слоя нанесенной пасты 3 – 4 мм.

Детали укладывают в цементационный ящик. Процесс ведут при температуре 920 – 930 °С.

Цементация пастами применяют в индивидуальном производстве.

Газовая цементация проводится в специальных герметически закрытых печах и является основным и наиболее совершенным процессом при массовом и крупносерийном производствах.

Преимущества газовой цементации по сравнению с цементацией в твердом карбюризаторе: увеличение скорости цементации, пропускной способности оборудования и производительности труда, улучшение условий труда, возможность автоматизации, механизации и регулирования процесса насыщения углеродом. При газовой цементации атомарный углерод образуется при разложении углеводородов и окиси углерода. Основным углеводородом является метан СН4, разложение которого идет по реакции

СН4 → 2Н2 + Сатомарный

Окись углерода диссоциирует 2СО ↔С02 + Сатомарный.

Заданную концентрацию углерода в поверхностном слое получают автоматическим регулированием состава газа (применением: газа – разбавителя, например, эндогаза).

Обычно для цементации применяют смесь природного газа с эндогазом, что повышает активность газовой среды, характеризуемой углеродным потенциалом. Под углеродным потенциалом атмосферы понимают ее науглероживающую способность, обеспечивающую определенную концентрацию углерода на поверхности цементированного слоя.

Если углеродный потенциал атмосферы при данной температуре 0,8 %, то эта атмосфера будет науглероживать сталь с меньшим содержанием углерода, но концентрация углерода на поверхности не превысит 0,8 %, а для высокоуглеродистых сталей (С > 0,8 %) она будет обезуглероживающей. Для ускорения процесса газовой цементации используют комбинированные атмосферы. Сначала цементация ведется смесью эндотермического газа с 5 – 12 % природного газа, что приводит к перенасыщению цементированного слоя углеродом, а в конце процессе только в эндогазе, что обеспечивает получение 0,8 – 1,0 % С на поверхности деталей.

Жидкостная цементация осуществляется в соляной ванне следующего состава: 75 – 80 % Na2CО3, 10 – 15 % NaCl и 6-10 % SiC (карборунд). Процесс ведется при температуре 850 – 860 °С. Скорость науглероживания 0,12 – 0,15 мм/ч. Добавление в ванну хлористого аммония NH4Cl интенсифицирует процесс.

Преимущества процесса: быстрота и равномерность нагрева и возможность непосредственной закалки обрабатываемых деталей из соляной ванны.

Защита участков поверхности от цементации и нитроцементации производится применением гальванического меднения (толщина медного слоя в зависимости от глубины цементации 0,03 – 0,08 мм), обмазок различными пастами (наполнители маршалит, песок, глина и др., разводятся на жидком стекле, например обмазка, состоящая из 50 % талька, 25 % белой глины, 25 % воды), забивкой отверстий и внутренних полостей смесью шамотного или кварцевого песка с окалиной.

Способ гальванического омеднения более трудоемкий и сложный по сравнению с другими способами, но обеспечивает благодаря лучшему охлаждению при закалке увеличение твердости на 3 – 4 единицы HRC.

Удаление медного покрытия производится гальваническим или химическим способами.

За последние годы нашла успешное применение антицементционная паста АЗЛК. По сравнению с гальваническим меднением и другими способами она обеспечивает лучшие технико – экономические показатели. Паста наносится на защищаемую поверхность погружением, кистью или пульверизатором. Полученное покрытие высыхает при комнатной температуре в течение 2 – 2,5 ч. Сушка во влажной атмосфере или в сушильных шкафах не допускается. Оптимальная толщина покрытия 0,25 – 0,35 мм. Примерный расход цисты 0,5 кг на 1 м2 защищаемой поверхности.

После закалки деталей паста остается на деталях, не загрязняя закалочное масло, и легко удаляется обычной горячей промывкой (1 – 2 % – ный водный раствор кальцинированной соды, температура мойки 70 – 80 °С).

До температуры 800 °С нагрев деталей можно осуществлять в обычной окислительной атмосфере. По достижении температуры 800 °С в печи необходимо создать защитную или слабоцементующую атмосферу. Дальнейший подъем температуры по принятой технологии.

В состав пасты входят следующие компоненты: борный ангидрид 15 – 30 %, карборунд 15 – 35 %, эпоксидная смола (ЭД – 5, ЭД – 6) 1 – 10 %, канифоль – 25 – 50 %, остальное – органический растворитель. В качестве растворителей применяют бензол и толуол.

После цементации производится термическая обработка деталей для получения высокой твердости поверхности, исправления структуры перегрева, устранения карбидной сетки в цементированном слое.

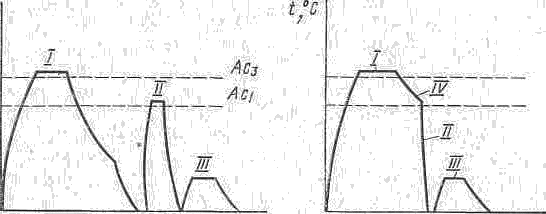

После цементации в твердом карбюризаторе для получения мелкозернистой структуры поверхностного слоя и сердцевины применяют двойную закалку (рис. 7.3.).

При первой закалке деталь нагревают выше температуры Ас3 на 30 – 50 °С. В результате измельчается структура сердцевины и устраняется цементитная сетка в поверхностном слое.

Рис. 7.3. Режимы обработки ответственных деталей машин после цементации:I – цементация, II – двойная закалка, III – низкий отпуск.

При второй закалке деталь нагревают выше температуры Ac1 на 30 – 50 °С. В результате измельчается структура цементированного слоя и обеспечивается высокая твердость. После двойной закалки достигаются высокие механические свойства, но увеличивается коробление, окисление и обезуглероживание деталей. Окончательной операцией термической обработки является низкий отпуск при температуре 150 – 200 °С, уменьшающий остаточные напряжения и не снижающий твердость стали.

Структура поверхностного слоя после двойной закалки – мартенсит с равномерно распределенными карбидами и небольшое количество остаточного аустенита. Двойная закалка применяется для тяжело нагруженных деталей машины, требующих высокую поверхностную твердость, высокую прочность и высокую ударную вязкость.

Термическая обработка по режиму (рис. 7.4, а) применяется часто. Закалку ведут при температуре 780 – 850 °С с последующим отпуском при температуре 150 – 200 °С. При этом происходит измельчение зерна цементированного слоя и частично зерна сердцевины.

При газовой цементации деталей, изготовляемых из наследственно мелкозернистой стали, широко применяют закалку непосредственно из цементационной печи с предварительным подстуживанием до температуры 840 – 860 °С (рис. 7.4, б). Подстуживание позволяет уменьшить коробление и количество остаточного аустенита, что ведет к повышению поверхностной твердости.

После закалки производится низкий отпуск. Этот режим гарантирует от окисления и обезуглероживания поверхностных слоев, уменьшает коробление, снижает стоимость термообработки и облегчает механизацию и автоматизацию всех процессов (цементации, закалки и отпуска) в одном агрегате.

Для уменьшения количества остаточного аустенита в цементированном слое высоко – и среднелегированных сталей рекомендуется после закалки обработка холодом. Чаще проводят высокий отпуск при 600 – 640 °С (например, для стали 20Х2Н4А и др.).

С целью уменьшения коробления цементированных деталей применяют закалку в горячем масле при температуре 160 – 180 °С и закалку в штампах (например, для зубчатых колес).

Рис. 7.4. Режимы термической обработки при однократной закалке после цементации: а) – после охлаждения с температуры цементации до комнотной температуры, б) – закалка с температуры цементации; I – цементация, II – двойная закалка, III – низкий отпуск.

Дефекты и брак при цементации. Повторная цементация производится при недостаточной глубине слоя и его неравномерности, пониженном количестве углерода в слое или резком перепаде его концентрации.

Повторная закалка цементированных деталей необходима при низкой твердости поверхности, большом количестве остаточного аустенита, феррита или троостомартенсита в сердцевине детали.

Детали бракуются при чрезмерной глубине слоя, наличии мягких пятен на поверхности, при появлении цементированного слоя на защищенных поверхностях, и если есть сколы и забоины на поверхности деталей. Появление дефектов при цементации связано с нарушением технологии процесса.

Атмосферы, применяемые при газовой цементации, содержат кислород, двуокись углерода и водяной пар. Нагрев деталей в такой атмосфере сопровождается образованием окислов железа и окислов легирующих элементов. Такое явление называется внутренним окислением. В зависимости от способности к внутреннему окислению легирующие элементы располагаются в такой последовательности: Сu, Ni, Со, Mo, W, Fe, Cr, Mn, Si, V, Zr, Al, Be, Ti.

Глубина окисленного слоя зависит от расхода эндогаза, температуры, длительности процесса и содержания кислорода в печной атмосфере и может достигать 0,03 мм и более. Никель и молибден уменьшают внутреннее окисление. Внутреннее окисление стали при закалке в масле приводит к появлению трооститной сетки, что снижает прочностные показатели. Для устранения трооститной сетки за 5 – 10 мин до окончания процесса в печную атмосферу вводят аммиак в количестве 2,5 – 10 %.

Азотированием называется химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя азотом путем нагревания в среде, содержащей аммиак (NH3).

Аммиак разлагается на азот и водород по реакции 2NH3 → 3H2 + 2N. Получившийся при диссоциации аммиака атомарный азот диффундирует в сталь, образуя твердые растворы в α – и γ – железе и химические соединения с железом – нитриды (Fe2N, Fe4N). Степень диссоциации при 500 °С поддерживается около 15 – 30%, при 550 °С - около 35 – 45 %, при 600 °С - около 45 – 60 %.

Азотирование обеспечивает высокую твердость поверхностного слоя до HRC 72, высокую усталостную прочность, теплостойкость, минимальную деформацию, большую устойчивость против износа и коррозии.

На практике применяются: азотирование для получения высокой твердости и азотирование для повышения устойчивости против коррозии.

Азотирование для увеличения твердости, износостойкости и усталостной прочности деталей ведется при температуре 500 – 520 °С в течение 8 – 90 ч для получения слоя глубиной 0,1 – 0,8 мм. По окончании процесса детали охлаждаются вместе с печью в потоке аммиака до температуры 200 – 300 °С, а затем на воздухе. Повышение температуры ускоряет процесс, но снижает твердость слоя.

Для сокращения процесса азотирования применяется двухступенчатый режим, при котором на первой ступени ведут процесс при 500 – 510 °С с выдержкой 8 – 10 ч, на второй ступени процесс ведут; при 570 – 590 °С в течение 18 – 20 ч. Детали охлаждаются вместе с печью до 200 °С. Ступенчатый режим позволяет сократить время обработки в 2 раза и получить азотированный слой с меньшей хрупкостью.

Структура азотированной стали показана на рис. 7.5. Светлая составляющая, на поверхности ε-фаза (Fe2N), ниже γ – фаза, за ней эвтектоид (α + γ) и α – фаза.

Азотированию с целью повышения твердости поверхности подвергают зубчатые колеса, гильзы, валы и другие детали из сталей 38ХМЮА, 38ХВФЮА, 18Х2Н4ВА, 40ХНВА и др.|

Антикоррозионное азотирование ведется при температуре 600 – 700 °С в течение 1 – 2 ч на небольшую глубину.

Антикоррозионное азотирование часто совмещают с закалкой при 770 – 850 °С (стали У8, У10 и др.), с выдержкой 10 – 15 мин и с охлаждением в воде или масле. Степень диссоциации аммиак 70 – 80 %.

Для антикоррозионного азотирования пригодны любые стали Применяется для повышения коррозионной стойкости болтов, гаек и других деталей.

В

последние годы получил применение

процесс жидкостного азотирования в

цианистых солях (состава 40 % KCNO

+ 60 % NaCN),

через которые пропускают сухой воздух

при 570 °С в течение 1 – 3 ч. Общая толщина

слоя 0,15 – 0,50 мм. В результате распада

солей в сталь диффундирует в основном

азот, и на поверхности изделий образуется

тонкий слой карбонитрида Fe3(CN)

с высоким сопротивлением износу и

коррозии. Достоинство процесса –

азотированный слой не склонен к хрупкому

разрушению и имеет незначительное

изменение размеров изделия. Недостаток

процесса – токсичность и высокая

стоимость цианистых солей.

Процесс может быть применен для обработки зубчатых колес, штампов, пресс – форм и других деталей.

Защита участков поверхности от насыщения азотом производится нанесением олова (гальваническим методом или методом окунания – толщина слоя 10 мкм); обмазкой жидким стеклом с наполнителем (мел, тальк, асбест, окись хрома и др.); химическим никелированием и заделкой отверстий металлическими пробками.

Цианированием называется химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали одновременно углеродом и азотом в расплаве цианистых солей. Результаты цианирования определяются глубиной слоя и концентрацией углерода и азота в поверхностном слое и зависят от температуры и продолжительности процесса. Повышение температуры увеличивает содержание углерода в слое, снижение температуры увеличивает содержание азота.

Глубина цианированного слоя с повышением температуры возрастает. Микроструктура цианированного слоя после закалки понизана на рис. 7.6.

При цианировании детали нагревают в расплавленных солях, содержащих цианистый натрий NaCN, при температуре 550 – 960 °С.

В зависимости от температуры процесса различают три вида цианирования: низко –, средне – и высокотемпературное.

Низкотемпературное цианирование производится при 550 – 570 °С в соляных ванных, содержащих 40 % KCN (цианистого калия) + 60 % NaCN (цианистого натрия), через которые пропускают сухой воздух. Насыщение стали азотом в этом случае происходит в большей степени, чем углеродом. Применяется для повышения твердости, износостойкости и теплостойкости инструмента из быстрорежущей стали, а также и для деталей из среднеуглеродистых сталей. Продолжительность процесса 0,5 – 3 ч. Глубина слоя 0.015 – 0,04 мм.

Среднетемпературное

цианирование

проводится при 820 – 860 °С в расплавленных

солях, представляющих смесь солей

примерно следующего состава: 40 % NaCN

(цианистого натрия); 40 % NaCl (хлористого

натрия); 20 % Na2CО3

(кальцинированной соды). Продолжительность

процесса 30 – 90 мин. Глубина слоя 0,15 –

0,35 мм. Детали закаливаются непосредственно

из цианистой ванны и затем отпускаются

при температуре 180 – 200 °С. Твердость

цианированного слоя после термической

обработки HRC 52 – 62. Цианированный слой

содержит 0,8 – 1,2 % N и 0,6 – 0,7 % С.

Высокотемпературное цианирование проводится при 930 – 960 °С в расплавленных солях, содержащих 8 % NaCN; 10 % NaCl; 82 % ВаС12 (хлористого бария). Продолжительность процесса 1,5 – 6 ч. Глубина слоя 0,15 – 2,0 мм. Ввиду того, что цианирование проводится при высокой температуре и происходит рост зерна аустенита, непосредственная закалка не производится.

Детали охлаждаются на воздухе; а затем их подвергают закалке и низкому отпуску.

Твердость цианированного слоя после термической обработки HRC 63 – 65. Цианированный слой содержит 0,8 – 1,2 % С и 0,2 – 0,3 % N. По сравнению с цементацией высокотемпературное цианирование имеет следующие преимущества: меньшая продолжительность процесса, меньшие деформации и коробление деталей сложной формы, более высокое сопротивление износу и коррозии.

Недостатки цианирования: сильная ядовитость цианистых солей из-за чего для каждой ванны требуются отдельные помещения и вентиляционные устройства, относительно высокая стоимость применяемых химикатов.

Нитроцементацией называется химико-термическая обработка, заключающаяся в одновременном насыщении поверхностных слоев стальных изделий углеродом и азотом в газовой среде. Процесс осуществляется в газовой смеси из науглероживающего газа и диссоциированного аммиака при температуре 850 – 870 °С, время выдержки 2 – 10 ч, толщина слоя 0,2 – 1 мм. После нитроцементации детали закаливают и затем подвергают низкому отпуску при температуре 160 – 180 °С. Твердость поверхностного слоя HRC 60 – 62.

При нитроцементации совмещают процессы газовой цементации и азотирования.

В газовую смесь входит эндогаз, к которому добавляют до 13% природного газа и до 8 % аммиака. Используется также жидкий карбюризатор – триэтаноламин, вводимый в виде капель в рабочее пространство шахтной печи.

При глубине слоя больше 1 мм трудно предотвратить пересыщение слоя азотом и образование дефектов структуры, снижающих усталостную прочность.

Для легированных сталей процесс осуществляют в атмосфере с минимальным количеством аммиака (до 3 %). В этом случае насыщение углеродом происходит значительно интенсивней, чем азотом. Такой процесс называют карбонитрированием в отличие от нитроцементации, проводимой для малолегированных и углеродистых сталей при повышенном содержании аммиака.

Нитроцементация деталей имеет следующие преимущества по сравнению с газовой цементацией: более низкая температура процесса и меньшая его продолжительность, большая износостойкость деталей, меньшее коробление их, возможность регулирования насыщения слоя, безвредность процесса. Стоимость процесса нитроцементации меньше стоимости процессов газовой цементации и цианирования. Процессы нитроцементации и цементации являются основными методами химико – термической обработки.

Сульфацианированием называется химико – термическая обработка, заключающаяся в одновременном насыщении поверхности стальных деталей серой, углеродом и азотом. Процесс проводится при температуре 580 – 590 °С в течение 3 ч в жидких ваннах, содержащих в расплаве карбиды, поташ, желтую кровяную соль и гипосульфит натрия. При разложении этих солей образуются атомарные углерод, азот и сера, которые адсорбируются на поверхности детали и диффундируют в глубь металла. При этом образуется наружный слой из сульфидов железа с нитридными включениями и графитом с малой твердостью. Далее располагается слой из карбонитридов. Внутренний слой состоит из азотистого аустенита.

Сульфацианированные детали имеют высокий коэффициент трения и очень высокую износостойкость.

Этот процесс применяется для упрочнения металлических фрикционных деталей.

Диффузионной металлизацией называется химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали металлами для изменения его состава и структуры.

Алитированием называется химико – термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали алюминием в соответствующей среде. Основная цель – получение высокой жаростойкости поверхностей стальных деталей. Алитирование ведут в порошкообразных смесях, ваннах с расплавленным алюминием при температуре 700 – 800 °С в течение 45 – 90 мин и напылением с последующим диффузионным отжигом при 900 – 1000 °С. Толщина алитированного слоя 0,2 – 1,0 мм.

Алитированию подвергают детали газогенераторных машин, чугунные колосники, цементационные ящики, чехлы термопар и другие детали из низкоуглеродистой и среднеуглеродистой стали, специальной стали и серого чугуна.

Хромированием называется химико – термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали хромом в соответствующей среде. Основная цель – повышение коррозионной стойкости и жаростойкости, твердости и износостойкости.

Хромирование ведут в твердой, жидкой и газовой средах при 900 – 1100 °С в течение 5 – 20 ч. Толщина хромированного слоя 0,1 – 0,3 мм. Твердость хромированного слоя средне– и высокоуглеродистой стали HV 1200 – 1300.

Силицированием называется химико – термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали кремнием в соответствующей среде. Основная цель – повышение коррозионной стойкости и жаростойкости поверхности стальных деталей, а также резкое повышение жаростойкости молибдена и некоторых других металлов и сплавов.

Силицирование ведут в порошкообразных смесях, состоящих из 60 % ферросилиция, 30 % окиси алюминия и 1 % хлористого аммония, и в газовой среде, во вращающихся ретортах при разложении хлорида кремния SiCl4 при температуре 950 – 1050 °С с выдержкой 2 – 5 ч. Толщина слоя 0,5 – 1,0 мм, твердость HV 200 – 300.

Борированием называется химико – термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали бором при нагревании в соответствующей среде. Основная цель – получение высокой твердости, повышение абразивного износа, коррозионной стойкости, теплостойкости и жаростойкости поверхности стальных изделий.

Применяют два метода борирования: электролизное и газовое.

При электролизном борировании в тигель с расплавленной бурой (950 °С) помещают графитовый стержень (анод) и обрабатываемую деталь (катод). Бура разлагается, образуя атомарный бор, диффундирующий в поверхность обрабатываемой детали.

Газовое борирование осуществляют при 850 – 900 °С в газовой смеси, состоящей из диборана В2Н6 и водорода.

Толщина борированных слоев не превышает 0,3 мм, а твердость равна HV 1800 – 2000. Недостаток борированных слоев – высокая хрупкость.

Борированию подвергают траки, втулки грязевых и нефтяных насосов и другие сильно изнашивающиеся детали.