- •1 Устройство, работа и регулировка механизма

- •2 Дефекты деталей и соединений.

- •3 Технологический маршрут ремонта механизма

- •4 Ведомость дефектов

- •5 Технологические процессы ремонта двух деталей (сборочных единиц)

- •5.1 Описание деталей (сборочных единиц)

- •5.2 Методы ремонта деталей

- •5.3 Маршруты ремонта деталей

- •5.4 Выбор методов ремонта деталей

- •6 Расчётная часть проекта

- •6.1 Расчёт ремонтного размера деталей

- •6.2 Расчет усилия запрессовки втулки при ремонте деталей

- •6.3 Расчет температуры нагрева (охлаждения) деталей при сборке механизма

- •6.4 Сравнение прочности цилиндра с ремонтными и номинальными размерами

- •7 Описание схемы сборки механизма

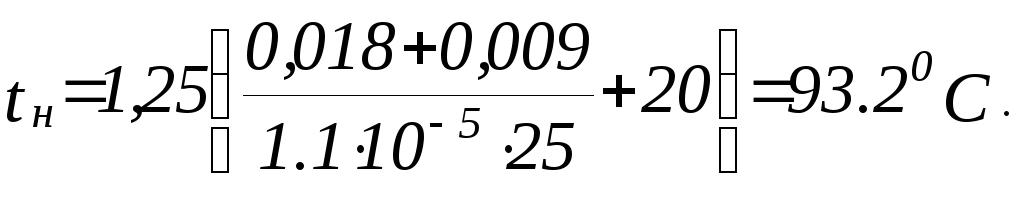

6.3 Расчет температуры нагрева (охлаждения) деталей при сборке механизма

Определяется

температура нагрева колеса 30, при сборке

с валом 23, позиции указаны пор сборочному

чертежу КП.0411.001000.01.СБ, если поверхности

сопрягаемых деталей имеют размер Ø45![]() .

.

Схема полей допусков соединяемых деталей представлена на рисунке 6.2.

Рисунок 6.2 – Схема полей допусков

Температура нагрева детали, tн; определяется по формуле (6.11):

, (6.11)

, (6.11)

где ![]() - максимальный натяг, определяется по

формуле (6.12):

- максимальный натяг, определяется по

формуле (6.12):

![]() , (6.12)

, (6.12)

где ![]() - наибольший предельный диаметр отверстия

рычага, мм;

- наибольший предельный диаметр отверстия

рычага, мм;

![]() - наименьший предельный диаметр вала,

мм;

- наименьший предельный диаметр вала,

мм;

![]() - необходимый зазор при сборке, принимаемый

равным

- необходимый зазор при сборке, принимаемый

равным

![]() ,

мм при посадке Ø45

,

мм при посадке Ø45 и определяется по формуле (6.13):

и определяется по формуле (6.13):

![]() , (6.13)

, (6.13)

где λ – коэффициент линейного расширения при нагреве λ =1.1∙10 -5; определен по ([1], с.94 таблица 23);

![]() - температура в сборочном помещении

равная 200С; определена ([1], с.94

таблица 24);

- температура в сборочном помещении

равная 200С; определена ([1], с.94

таблица 24);

D – диаметр поверхности сопряжения D, мм; D=45 мм.

Подстановкой выше указанных значений в формулы (6.12); (6.13); (6.11) получается:

![]() ,

,

![]() ,

,

Следовательно, до такой температуры следует нагреть чугунный рычаг, а затем допрессовать.

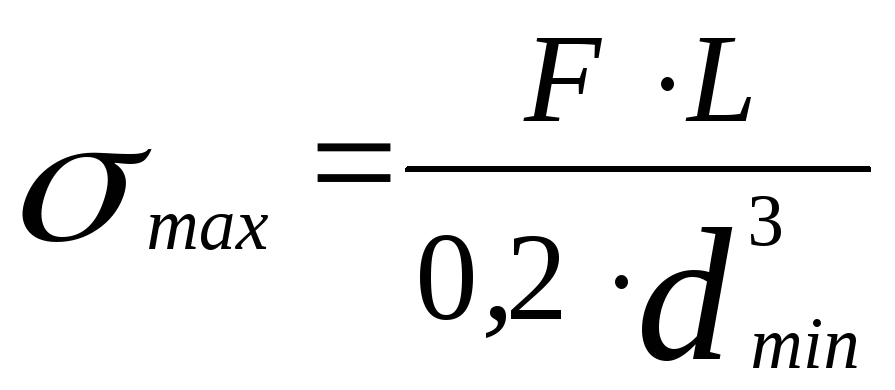

6.4 Сравнение прочности цилиндра с ремонтными и номинальными размерами

Определяется возможность применения метода ремонта цилиндра переводом его размеров в ремонтные размеры. Номинальный диаметр вала D=38 мм, ремонтный размер цилиндра dр=37.43 мм (определен в разделе 6.1).

Увеличение напряжений допускается до 7% ([2], с.12).

Увеличение при номинальном диаметре определяют по формуле (6.14)

![]() (6.14)

(6.14)

Напряжение

при минимальном диаметре

![]() ,

мм; определяют по формуле (6.15):

,

мм; определяют по формуле (6.15):

, (6.15)

, (6.15)

где F –нагрузка на опорную поверхность цилиндра, Н;

L –длина опорной поверхности, мм.

Отношение

![]() преобразовывается в следующий вид:

преобразовывается в следующий вид:

![]()

Предельный (минимальный) диаметр опорной поверхности цилиндра определяют по формуле ([2], с.121, формула (5.9)):

(6.16)

(6.16)

Так как

увеличение напряжений при уменьшении

диаметра цапфы допускают до 7%, то

![]() ;

после подстановки в формулу (6.16) получено:

;

после подстановки в формулу (6.16) получено:

,

,

Уменьшение диаметра цапфы не должно превышать 2,2% от номинального диаметра.

Для заданных условий получают формулу (6.17):

(6.17)

(6.17)

где D – номинальный диаметр цилиндра D, мм; D=38 мм (из раздела 6.1 расчет ремонтного размера вала);

dp – ремонтный размер цилиндра dp, мм; dp=37.43 мм.

Подстановкой в формулу (6.17) получено:

Уменьшение диаметра не превышает 2,2% и метод ремонта “переводом в ремонтный размер” можно применить.

7 Описание схемы сборки механизма

Для сборки механизма привода печатной машины (позиции указаны по сборочному чертежу КП.0411.11.001000.00.СБ.) устанавливается стенка 1. Затем в стенку устанавливается вал как сборочная единица. Вал 23 собирается в следующей последовательности : напрессовывают два подшипника 47, одевают кольцо 29, стакан 28. Затем на вал устанавливается шпонка 53, кольцо 42 втулка 31, надевается колесо 30,шайба 51,подшипник 45, втулка 26, гайка 39, крышка 27,компенсатор 20, прокладка 21,шпонка 52,манжета 44,шкив 22,шайба 24, замок 25,болт 33,и закрепляется винтом 38.

Далее в стенку устанавливается сборочная единица ось. Базовой деталью в сборочной единице ось является ось 15. Ось 15 собирается в следующей последовательности: напрессовывается подшипник 45, надевается блок колес 3, напрессовываются два подшипника 46, надеваются два кольца 41,шайба 50, кольцо 17, гайка 40. Собранная сборочная единица ось устанавливается в стенку и на неё надевается шайба 18 , устанавливается замок 19, и закрепляется болтом 32.

После в стенку устанавливается сборочная единица фланец. Базовой деталью для сборочной единицы фланец является фланец 13. На фланец 13 надевается прокладка 10 , манжета 43. Затем на фланец устанавливается сборочная единица рычаг. рычаг собирается в следующей последовательности: устанавливается тяга 5, на нее устанавливается ось 6 и штифтуется штифтом 54. Затем устанавливается ось 9 и штифтуется штифтом 55. Далее устанавливается крышка как сборочная единица. Крышка 12 устанавливается на фланец, закрепляется штифтом 55,надевается табличка 11 и закрепляется винтом 35. Фланец устанавливается в стенку и на него надевается прокладка 7,устанавливается кожух 2, шайба 49 и закрепляется винтом 37. На шкив 22 надевается ремень 48 , устанавливается кожух 49 и закрепляется винтом 37.

Заключение

В ходе выполнения курсового проекта представлен капитальный ремонт механизма привода печатной машины, который включал в себя: схему машины, описание ее работы, устройство, работу и регулировку ремонтируемого механизма, технологический маршрут ремонта механизма, ведомость дефектов, а также технологические процессы ремонта, описание деталей и соединений, описание схемы сборки механизма. Кроме того, изложены методы ремонта двух деталей цилиндра и кронштейна. Метод ремонта для цилиндра – вибродуговая наплавка, а для кронштейна - метод ремонта с применением компенсаторов износа. Долговечность полиграфических машин, возможность сокращения объемов ремонтных работ во многом зависит от того, применяют ли устройства компенсирующее износ деталей. Выше указанные методы применяют при восстановлении требуемых размеров деталей и придания заданных свойств их поверхности. Данные методы ремонта можно применить в условиях небольшой типографии.

Курсовой проект студента Кустова Дмитрия Николаевича по теме «Технология капитального ремонта механизма привода печатной машины» выполнен в соответствии с заданием в полном объеме по всем разделам. Графические работы и пояснительная записка оформлены качественно и соответствуют требованиям стандартов.

Руководитель В.Н. Антонов

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1.Антонов В.Н. Курсовое проектирование в полиграфических техникумах: Учеб. пособие. - М.: Книга - М., 1990г.

2.Паспорт и техническое описание по машине ПОЛ54-2.

3.Поляков В.И. Офсетные печатные машины: Учеб. пособие. – М,: Книга- М., 1991г.

4.Антонов В.Н. Ремонт и монтаж полиграфического оборудования: Учеб. пособие. – М.: Книга - М., 1990г.

|

|

|

|

|

|

КП.0411.11.001000.00 ПЗ |

|||||

|

|

|

|

|

|

||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

||||||

|

Разраб. |

Кустов |

|

|

Механизм привода печатной машины Пояснительная записка |

Лит. |

Лист |

Листов |

|||

|

Провер. |

Антонов |

|

|

У |

К |

П |

2 |

27 |

||

|

|

|

|

|

РПК, гр.4КМ22 |

||||||

|

Н.контр. |

Лаздовская |

|

|

|||||||

|

|

|

|

|

|||||||