Превращения в стали при охлаждении

В углеродистых сталях при охлаждении может происходить превращение аустенита в перлит и мартенсит. При очень медленном охлаждении (обычно вместе с печью) стали эвтектоидного состава при температуре 7270С аустенит превращается в перлит. Превращение аустенита в перлит сопровождается полиморфным превращением Fе в Fе и образованием смеси чередующихся пластинок феррита и цементита.

При образовании из аустенита перлита ведущей фазой является цементит (в зерне аустенита всегда имеются зоны обогащенные

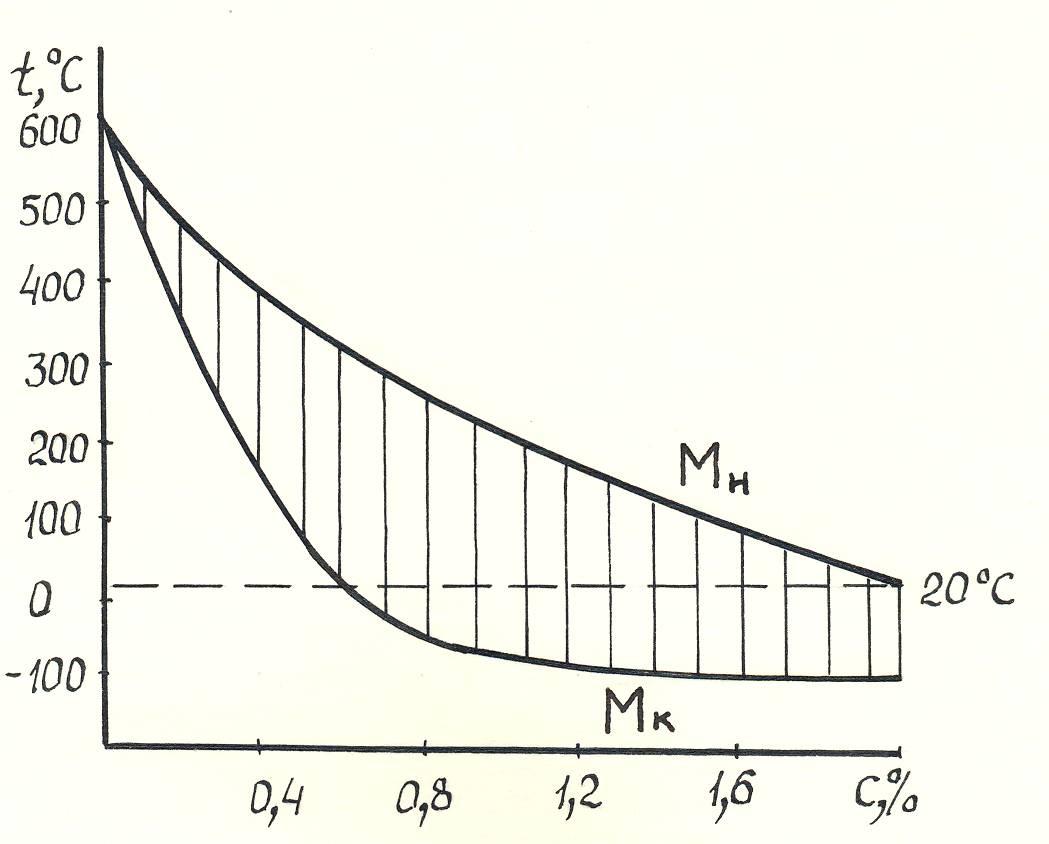

Рис. 3.5. Влияние содержания углерода в стали на температуру начала Мн и конца Мк мартенситного превращения

6

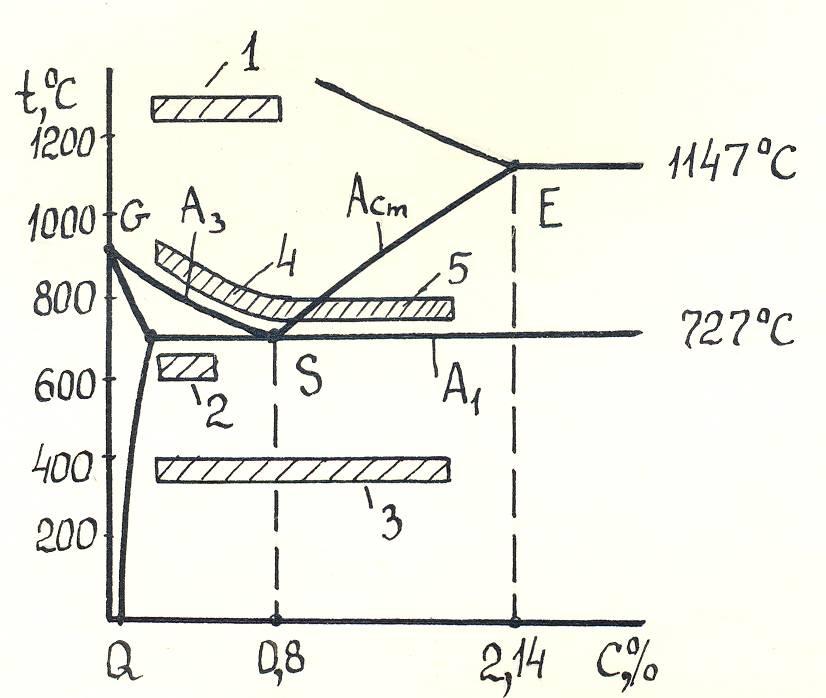

Разновидностью отжига рода является нормализация. При нормализации доэвтектоидные стали нагревают на 30 – 500С выше линии А3, а эвтектоидную и заэвтектоидные стали на 30 – 500С выше линии Асm (рис. 3.7).

Рис. 3.7. Температуры нагрева стали при нормализации

Охлаждение металла после нагрева проводят на спокойном воздухе. В результате нормализации достигается тот же эффект, что и при полном и неполном отжиге. Однако из – за большой скорости охлаждения перлит имеет более тонкое строение (выше дисперсность пластинок феррита и цементита – структура сорбит). Поэтому сталь нормализованная имеет несколько более высокую твердость и прочность по сравнению с отожженной.

Нормализация, по сравнению с отжигом, более экономичная операция, так как не требуется охлаждения вместе с печью.

Закалка

Закалкой называется процесс термической обработки, заключающийся в нагреве стали до определенной температуры, выдержке и охлаждении с большой скоростью с целью получения неравновесной структуры (мартенсита). В результате закалки повышается прочность и твердость, и понижается пластичность стали.

Закалка относится к окончательным видам термической обработки, и ее применяют обычно для готовых деталей машин.

11

Отжиг рода применяют для сплавов, претерпевающих при нагреве и охлаждении фазовые превращения (сталь относится к таким сплавам).

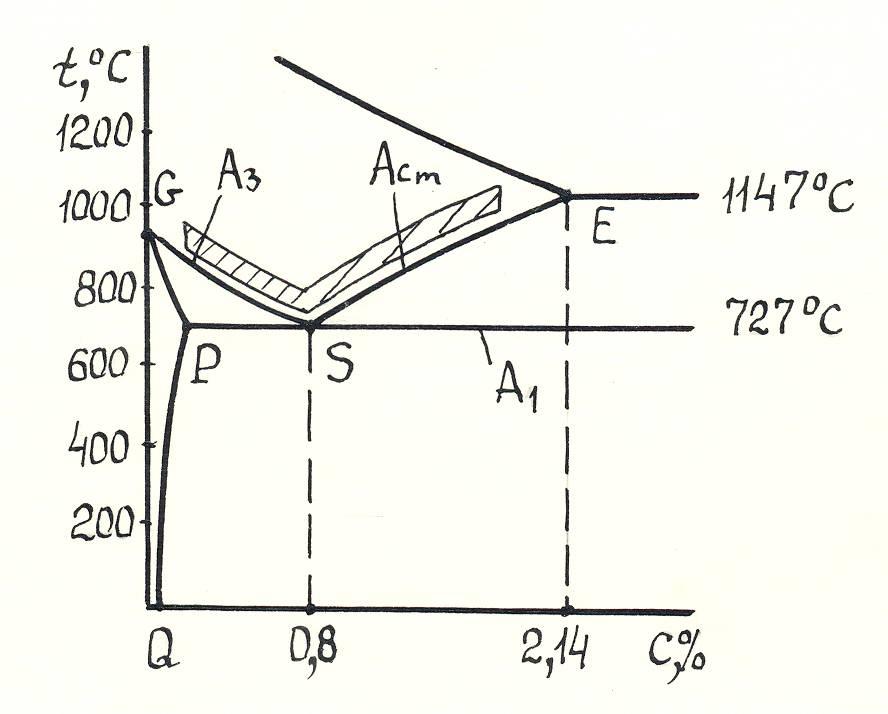

В зависимости от температуры нагрева различают полный и неполный отжиг (рис. 3.7).

Полному отжигу подвергают доэвтектоидные стали (С 0,8%С) с целью создания одинаковой мелкозернистой структуры металла во всей партии заготовок, максимального снижения прочности и твердости и повышения пластичности, снятия остаточных напряжений. Сталь нагревают до температуры на 30 – 500С выше линии А3. При этом неоднородная феррито – перлитная структура превращается в мелкую однородную структуру аустенита. При последующем медленном охлаждении из мелкозернистого аустенита образуется однородная мелкозернистая феррито – перлитная структура, имеющая повышенные пластические свойства.

Неполному отжигу подвергают эвтектоидную и заэвтектоидные стали (С 0,8%С) с целью превращения пластинчатого перлита в зернистый. Сталь нагревают до температуры на 30 – 500С выше линии критических точек А1. При нагреве происходит превращение перлита в аустенит, а цементит остается, и образуется структура аустенит + цементит. При последующем медленном охлаждении из аустенита образуется феррито – цементитная структура с зернистой формой цементита – зернистый перлит. Исчезает сетка вторичного цементита. Сталь с зернистым цементитом лучше обрабатывается режущим инструментом. Такой отжиг называют также сфероидизацией.

Рис. 3.6. Температуры нагрева стали при отжиге: отжиг рода (1 – диффузионный, 2 – рекристаллизационный, 3 – отжиг для

снятия остаточных напряжений); отжиг рода(4 – полный, 5 – неполный)

10

углеродом, особенно вблизи границ зерен). Образовавшаяся пластинка цементита растет, удлиняется и тем самым обедняет соседние участки углеродом. Поэтому рядом с пластинкой цементита – вдоль нее, появляется пластинка феррита. Структура перлит имеет твердость НВ – 17700-2300МПа.

При повышенных скоростях охлаждения (на воздухе, в масле) стали превращение аустенита в перлит сопровождается увеличением числа зародышей новых зерен. Поэтому количество феррито – цементитных пластинок увеличивается, а их размеры и расстояние между ними уменьшаются, т.е. растет дисперсность продуктов превращения (таб. 3.1).

При охлаждении стали на воздухе образуется структура сорбит с твердостью НВ2300 – 3300МПа, в масле – тростит с твердостью НВ3300 – 4000МПа.

Структуры сорбит, тростит получили название в честь ученых Сорби и Троста.

Перлит, сорбит и тростит являются структурами одной природы – механической смесью феррита и цементита и отличаются друг от друга лишь степенью дисперсности.

Превращение аустенита в перлит происходит не только при непрерывном охлаждении стали, но и в том случае, когда сталь переохлаждают до температур в интервале 727 - 500ºС и выдерживают при постоянной температуре.

Перлитное превращение является диффузионным (аустенит для стали эвтектоидного состава содержит 0,8%С, а образующиеся фазы – феррит – 0,02%С, цементит – 6,67%С).

Таблица 3.1

Степень дисперсности и твердость феррито – цементитных структур

|

Структура |

Охлаждение с аустенитного состояния |

Степень дисперсности, мкм |

Твердость НВ, МПа |

|

Перлит |

С печью |

0,60 – 1,00 |

1700-2300 |

|

Сорбит |

На воздухе |

0,25 – 0,30 |

2300-3300 |

|

Тростит |

В масле |

0,10 – 0,15 |

3300-4000 |

П

7

Для эвтектоидной стали оно начинается при 2300С и заканчивается при -800С. Чем больше в стали углерода, тем ниже температура точек Мн и Мк (рис. 3.5).

Охлаждение стали до температуры Мк не приводит к полному превращению аустенита в мартенсит. В структуре всегда будет оставаться некоторое количество непревращенного , так называемого остаточного аустенита (Аост). Обьясняется это тем, что чем больше при превращении образуется мартенсита, тем оставшиеся объемы аустенита испытывают большие напряжения сжатия (удельный объем мартенсита больше, чем аустенита). Эти напряжения тормозят процесс дальнейшего превращения аустенита в мартенсит.

Наличие остаточного аустенита, например, в инструментальных углеродистых сталях, нежелательно, так как это приводит к снижению твердости инструмента.

Минимальное количество Аост в стали получается при охлаждении ее до температуры Мк.