- •«Саровский государственный физико-технический институт»

- •Лабораторная работа Выявление сходства и различия в технологических процессах обработки металлов давлением

- •Методика выполнения работы

- •I. Теоретические сведения и практические задания

- •1. Основные технологические процессы омд

- •1.1. Группы поковок в машиностроении

- •Задание 1

- •2. Ковка

- •2.1. Оборудование и инструмент

- •2.2. Исходные материалы

- •2.3. Основные операции ковки

- •Задание 2

- •3. Объемная штамповка

- •3.1. Горячая объемная штамповка

- •3.2. Холодная объемная штамповка

- •3.3. Листовая штамповка

- •Операции свободной ковки

- •Операции штамповки

- •Сравнительные характеристики технологических процессов омд

- •Рекомендуемая литература

3.2. Холодная объемная штамповка

Способ получения в штампах заготовок и деталей из сортового проката и прессованных прутков, основанный на процессе холодной деформации, называется холодной объемной штамповкой (ХОШ).

Основные операции ХОШ:

-

высадка открытая и закрытая,

-

выдавливание,

-

вдавливание.

-

В

ысадку

применяют

для получения деталей с образованием

фланцев и других местных утолщений

(рис. 11) для доведения формы до требуемого

размера изделия последующей окончательной

штамповкой.

ысадку

применяют

для получения деталей с образованием

фланцев и других местных утолщений

(рис. 11) для доведения формы до требуемого

размера изделия последующей окончательной

штамповкой.

-

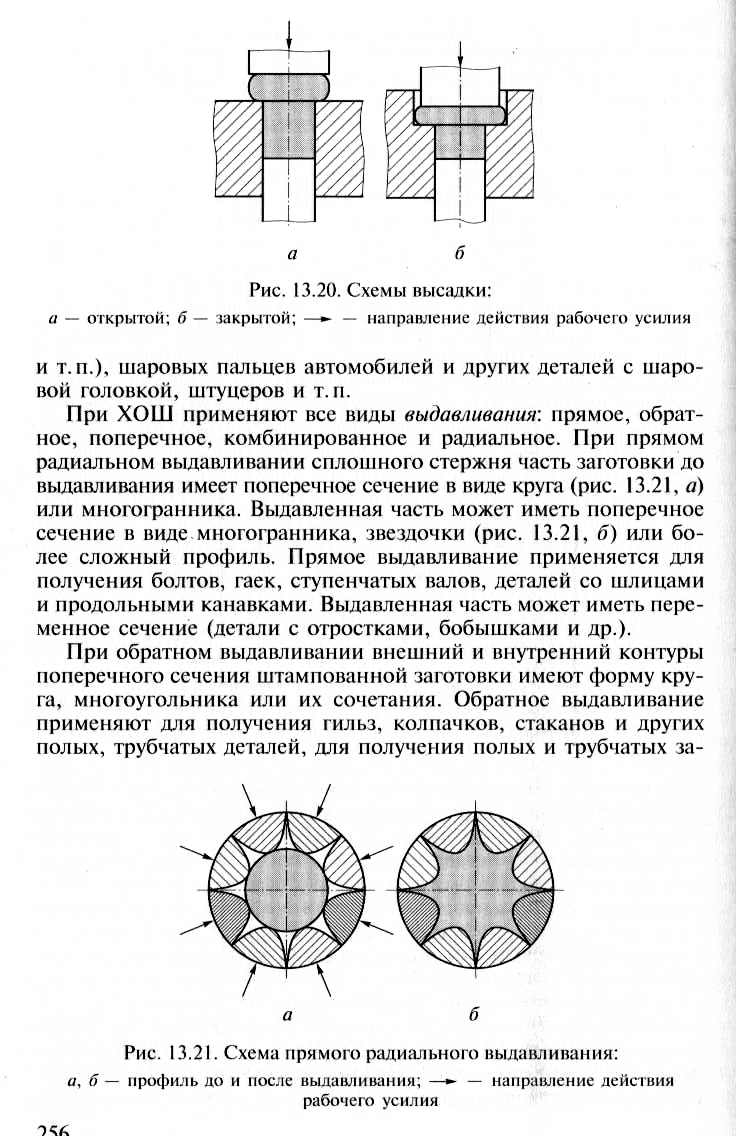

Рис. 11. Схемы высадки:

а – открытой; б – закрытой;

→ – направление действия рабочего усилия

На процессе высадки основано производство крепежных деталей (болтов, винтов, заклепок, гвоздей и т.п.), шаровых пальцев автомобилей и других деталей с шаровой головкой, штуцеров и т.п.

-

В

ыдавливание

может быть

как заготовительным переходом, так и

штамповочным. Имеются четыре разновидности

процесса выдавливания (рис. 12): прямое,

обратное, поперечное, комбинированное.

При прямом выдавливании металл течет

в сторону движения пуансона, при

обратном – навстречу.

ыдавливание

может быть

как заготовительным переходом, так и

штамповочным. Имеются четыре разновидности

процесса выдавливания (рис. 12): прямое,

обратное, поперечное, комбинированное.

При прямом выдавливании металл течет

в сторону движения пуансона, при

обратном – навстречу.

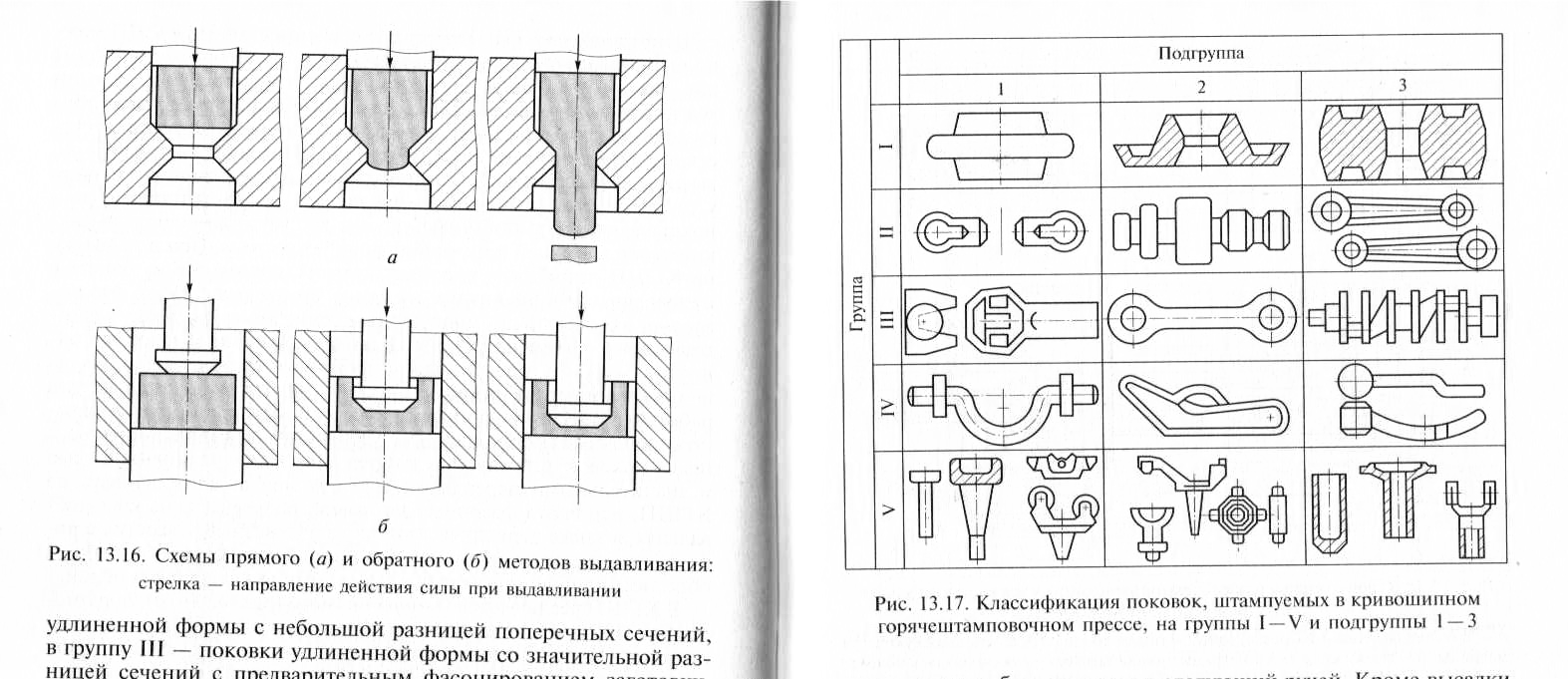

Рис. 12. Схемы прямого (а) и обратного (б) методов выдавливания:

→ – направление действия

силы при выдавливании

Напряженное состояние металла при выдавливании чрезвычайно благоприятно для пластического течения металла, так как оно приближается к равномерному всестороннему сжатию. Благодаря этому металл легко деформируется и выдавливанием можно получать поковки из труднодеформируемых жаропрочных сталей и сплавов. Наиболее благоприятная схема – обратное выдавливание, поскольку металл в контейнере не перемещается и отсутствуют затраты работы на трение.

-

Прошивку и вдавливание широко применяют для получения полостей пресс-форм и штампов. В этом случае в заготовку вдавливается мастер-пуансон с соответствующей по форме и размеру необходимой полости пресс-формы или штампа.

Выдавливание и высадка имеют наибольшее значение в технике.

Исходные материалы для штамповки – стальной прокат в виде прутков (обычно круглого, а также квадратного, прямоугольного и других сечений), блюмов, труб и профилей переменного сечения (периодический прокат), прессованные прутки и трубы из бронзы, алюминиевых сплавов и других сплавов с пониженной пластичностью.

Наиболее распространена штамповка мерной заготовки, отрезанной в штампе от прутка по заданным размерам и массе. Из каждой заготовки обычно штампуется одна поковка. Для повышения производительности иногда применяют многоштучную штамповку, при которой из одной мерной заготовки получают 6 – 8 поковок относительно небольшого размера.

3.3. Листовая штамповка

Листовая штамповка – способ получения плоских и пространственных деталей, при котором листовой материал пластически деформируется в холодном состоянии при помощи штампов.

В соответствии с ГОСТ 18970 – 84 операции листовой штамповки подразделяются на:

-

разделительные: отрезка, вырубка, пробивка, обрезка, зачистка и др., характеризующиеся отделением одной части заготовки от другой по незамкнутому или замкнутому контуру;

-

формоизменяющие: гибка, вытяжка, формовка, отбортовка, правка и др., которые характеризуются изменением формы исходной заготовки без ее разрушения.

Операцию листовой штамповки часто осуществляют комбинированно, т.е. несколько операций выполняются одновременно в одном штампе.

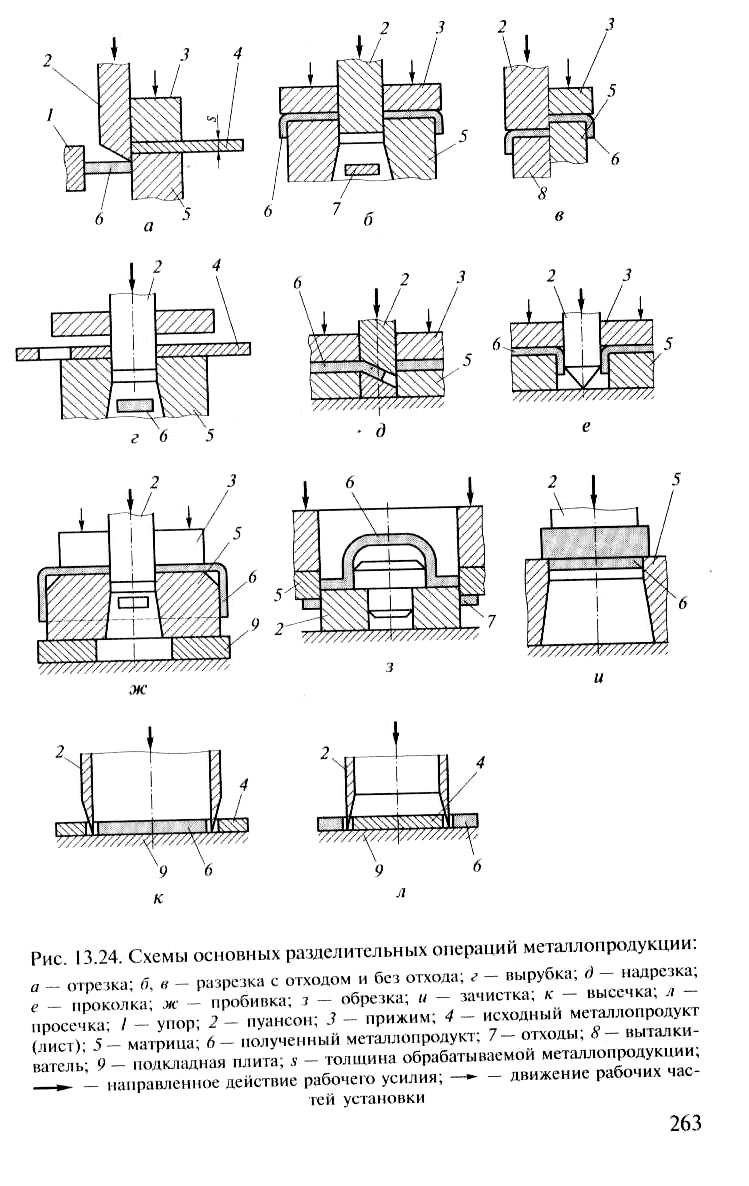

Разделительные операции

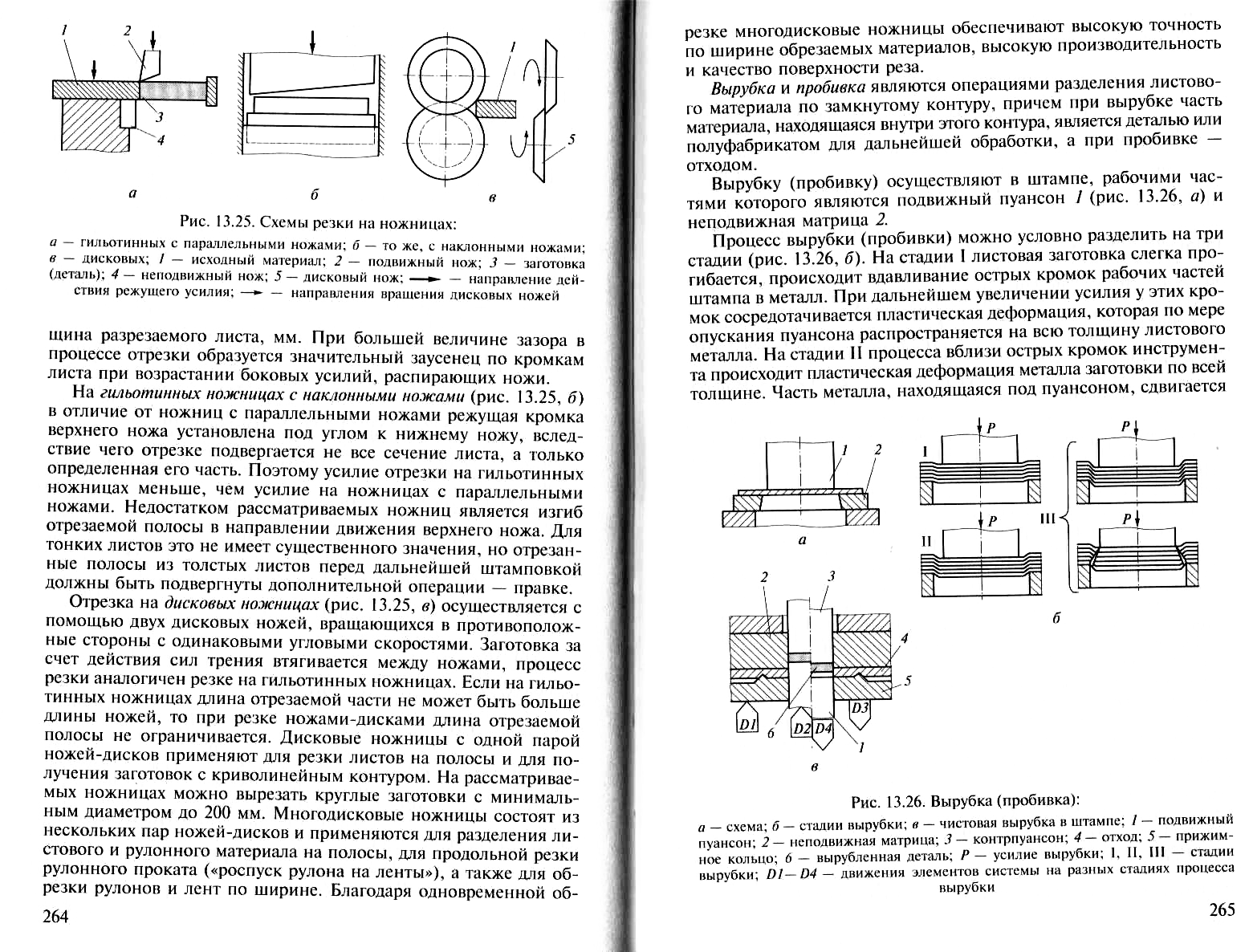

Отрезка (рис. 13, а) – полное отделение одной части заготовки от другой по незамкнутому контуру путем сдвига. Отрезка применяется как заготовительная операция для получения заготовок в виде полос для последующей штамповки. Для отрезки применяют ножницы с параллельными, наклонными (гильотинные) и дисковыми (роликовые) ножами (рис. 14).

Разрезка (рис. 13, б, в) – разделение заготовки или полуфабриката на части по незамкнутому контуру, которое может выполняться с отходом материала или без.

Вырубка и пробивка (рис. 13, г, ж) являются операциями разделения листового материала по замкнутому контуру, причем при вырубке часть материала, находящаяся внутри этого контура, является деталью или полуфабрикатом для дальнейшей обработки, а при пробивке – отходом.

Р ис.

13. Схемы основных разделительных

операций металлопродукции: а –

отрезка; б, в – разрезка с отходом

и без отхода; г – вырубка; д –

надрезка; е – проколка; ж –

пробивка; з – обрезка; и –

зачистка; к – высечка; л –

просечка; 1 – упор; 2 – пуансон;

3 – прижим; 4 – исходный

металлопродукт (лист); 5 – матрица;

6 – полученный металлопродукт; 7

– отходы; 8 – выталкиватель; 9 –

подкладная плита; s –

толщина обрабатываемой металлопродукции;

– направленное действие рабочего

усилия; → – движение рабочих частей

установки

ис.

13. Схемы основных разделительных

операций металлопродукции: а –

отрезка; б, в – разрезка с отходом

и без отхода; г – вырубка; д –

надрезка; е – проколка; ж –

пробивка; з – обрезка; и –

зачистка; к – высечка; л –

просечка; 1 – упор; 2 – пуансон;

3 – прижим; 4 – исходный

металлопродукт (лист); 5 – матрица;

6 – полученный металлопродукт; 7

– отходы; 8 – выталкиватель; 9 –

подкладная плита; s –

толщина обрабатываемой металлопродукции;

– направленное действие рабочего

усилия; → – движение рабочих частей

установки

Рис. 14. Схемы резки на ножницах: а – гильотинных с параллельными ножами; б – то же, с наклонными ножами; в – дисковых; 1 – исходный материал; 2 – подвижный нож;

3 – заготовка (деталь); 4 – неподвижный

нож; 5 – дисковый нож; –

направленное действие режущего усилия;

→ – направления вращения дисковых

ножей

– заготовка (деталь); 4 – неподвижный

нож; 5 – дисковый нож; –

направленное действие режущего усилия;

→ – направления вращения дисковых

ножей

Зачистка (рис. 13, и) заключается в срезании припуска на боковых поверхностях деталей. Зачисткой обрабатывают заготовки из цветных металлов и их сплавов (медь, латунь, алюминий и др.), низкоуглеродистой и коррозионно-стойкой сталей и титановых сплавов. Ширина отделяемого зачисткой слоя материала всегда меньше толщины заготовки, процесс его отделения принципиально иной, чем при обычной вырубке и пробивке. Отделение припуска в виде стружки происходит постепенно, по мере опускания пуансона вплоть до опорной поверхности заготовки, а не путем скалывания, как при обычных вырубке и пробивке.

Надрезка (рис. 13, д) – неполное отделение части заготовки, сопровождающееся ее отгибом.

Проколка (рис. 13, е) – образование в заготовке отверстия острым пуансоном без удаления металла в отход.

Пробивка (рис.13, ж)– образование в заготовке отверстия острым пуансоном с удалением металла в отход.

Обрезка (рис.13, з) – удаление технологического припуска детали.

Высечка (рис. 13, к) – полное отделение заготовки или изделия по замкнутому контуру путем внедрения инструмента в материал исходной заготовки.

Просечка (рис. 13, л) – образование отверстия в заготовке путем внедрения в нее инструмента с удалением части материала в отход.

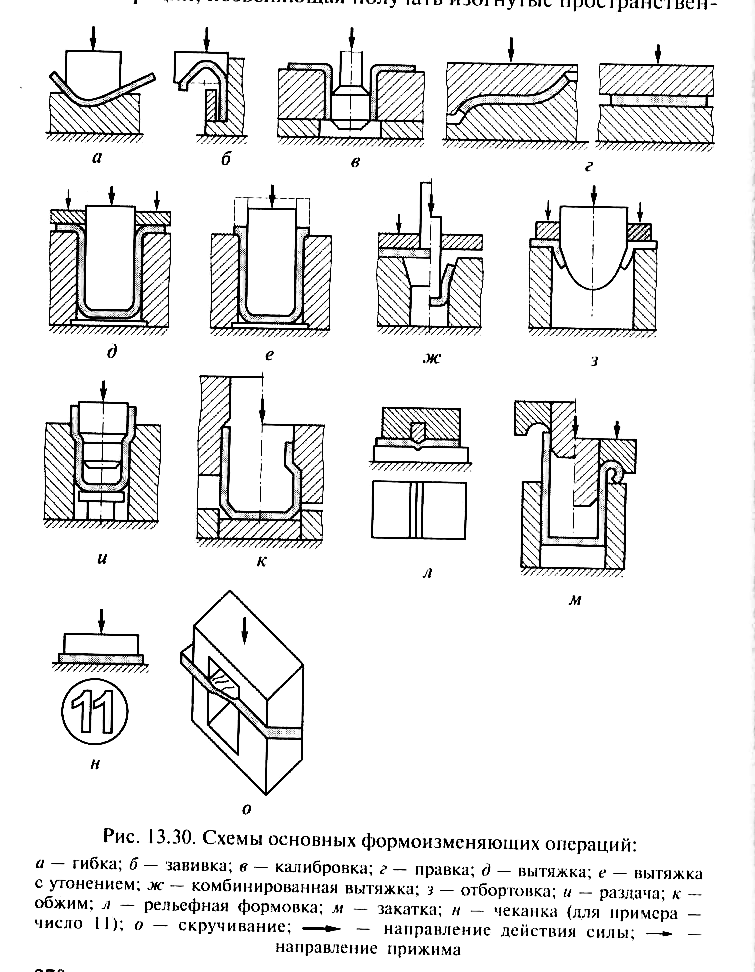

Формоизменяющие операции

Суть формообразующих операций предлагается разобрать самостоятельно по предложенным на рис. 15 схемам

Рис. 15. Схемы основных формоизменяющих операций: а – гибка; б – завивка; в – калибровка; г – правка; д – вытяжка; е – вытяжка с утонением; ж – комбинированная вытяжка; з – отбортовка; и – раздача; к – обжим; л – рельефная формовка; м – закатка;

н – чеканка (число

– чеканка (число

11 – для примера);

о – скручивание; – направление

действия силы; → – направление прижима

– скручивание; – направление

действия силы; → – направление прижима

Исходные материалы: металлопрокат в виде полос, листов, рулонов, лент, труб, а также листовые неметаллические материалы. Наиболее распространенными материалами для листовой штамповки являются углеродистые и легированные стали, широко используются также такие распространенные листовые материалы, как алюминий, медь, никель, титан и их сплавы. Из неметаллических материалов методами листовой штамповки обрабатывают бумагу, картон, резину, натуральную и искусственную кожу, войлок, слоистый и неслоистый пластики, разные синтетические материалы.

Задание 3

1. Ознакомиться с оборудованием и оснасткой для проведения процессов штамповки, применяемых в цехе № 93.

2. Определить исходные материалы для получения штамповок.

3. Проанализировать технологические процессы операций горячей, холодной, листовой штамповок, применяемых в цехе.

4. Заполнить Листы 2, 3 отчета.

II. Выполнение лабораторной работы

Лабораторная работа предполагает ознакомление с организацией производства в кузнечно-прессовом цехе № 93 завода РФЯЦ-ВНИИЭФ по плану, определенному заданиями 1, 2, 3.

По мере ознакомления и анализа технологических процессов студенты заполняют Листы отчета 1, 2, 3.

III. Отчет о выполнении лабораторной работы

3.1. Структура отчета

После выполнения всех заданий необходимо обработать экспериментальные данные и по результатам лабораторной работы заполнить отчет.

В отчете должны быть отражены следующие данные:

- цель работы и последовательность ее выполнения;

- заполненные листы 1, 2, 3;

- выводы по каждому листу;

- общий вывод по лабораторной работе.

3.2. Требования к написанию отчета

-

Отчет о лабораторной работы должен быть представлен в письменном виде один на подгруппу, выполнявшую данную работу.

-

Графические работы выполняются в виде эскизов или принципиальных схем.

-

Отчет начинается с титульного листа, на котором должно быть отражено наименование вуза, кафедры, название дисциплины и работы, индекс группы и фамилии студентов, выполнявших данную работу, год выполнения.

Лист 1