- •«Саровский государственный физико-технический институт»

- •Лабораторная работа Выявление сходства и различия в технологических процессах обработки металлов давлением

- •Методика выполнения работы

- •I. Теоретические сведения и практические задания

- •1. Основные технологические процессы омд

- •1.1. Группы поковок в машиностроении

- •Задание 1

- •2. Ковка

- •2.1. Оборудование и инструмент

- •2.2. Исходные материалы

- •2.3. Основные операции ковки

- •Задание 2

- •3. Объемная штамповка

- •3.1. Горячая объемная штамповка

- •3.2. Холодная объемная штамповка

- •3.3. Листовая штамповка

- •Операции свободной ковки

- •Операции штамповки

- •Сравнительные характеристики технологических процессов омд

- •Рекомендуемая литература

Задание 2

1. Ознакомиться с оборудованием и оснасткой для проведения процессов ковки, применяемых в цехе № 93.

2. Определить исходные материалы для получения поковок.

3. Проанализировать технологические процессы операций ковки, применяемых в цехе.

4. Заполнить Листы 1, 3 отчета.

3. Объемная штамповка

Штамповка – способ пластической деформации заготовки давлением при сближении частей штампа, в результате чего происходит принудительное перераспределение металла заготовки, либо разделением ее на части.

Основными видами объемной штамповки являются:

-

горячая, происходящая в условиях, близких к горячей деформации;

-

холодная – в условиях холодной деформации;

-

теплая – в условиях неполной холодной деформации;

-

полугорячая – в условиях неполной горячей деформации.

3.1. Горячая объемная штамповка

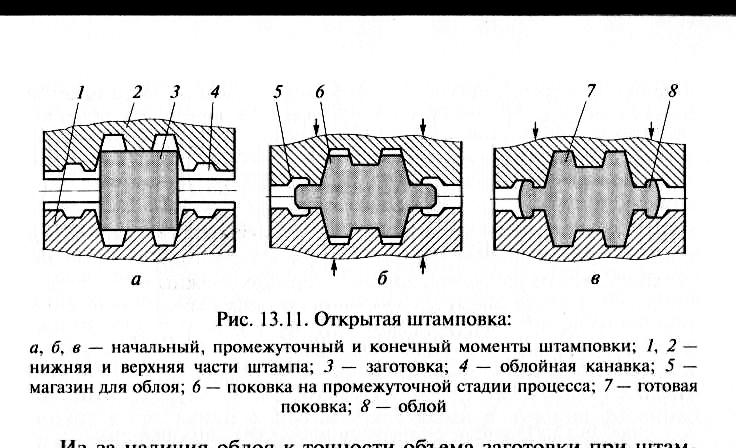

Штамповка в открытых штампах (рис. 6) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой (заусенец), который закрывает выход из полости штампа и заставляет основной металл целиком заполнять всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высоких требований к точности заготовок по массе. Облой затем обрезают в специальных штампах.

Рис. 6. Открытая штамповка:

а, б, в – начальный, промежуточный и конечный момент штамповки; 1, 2 – нижняя и верхняя части штампа; 3 – заготовка; 4 – облойная канавка; 5 – магазин для облоя; 6 – поковка на промежуточной стадии процесса; 7 – готовая поковка; 8 – облой.

Штамповкой в открытых штампах можно получать поковки практически всех типов (см. рис. 1).

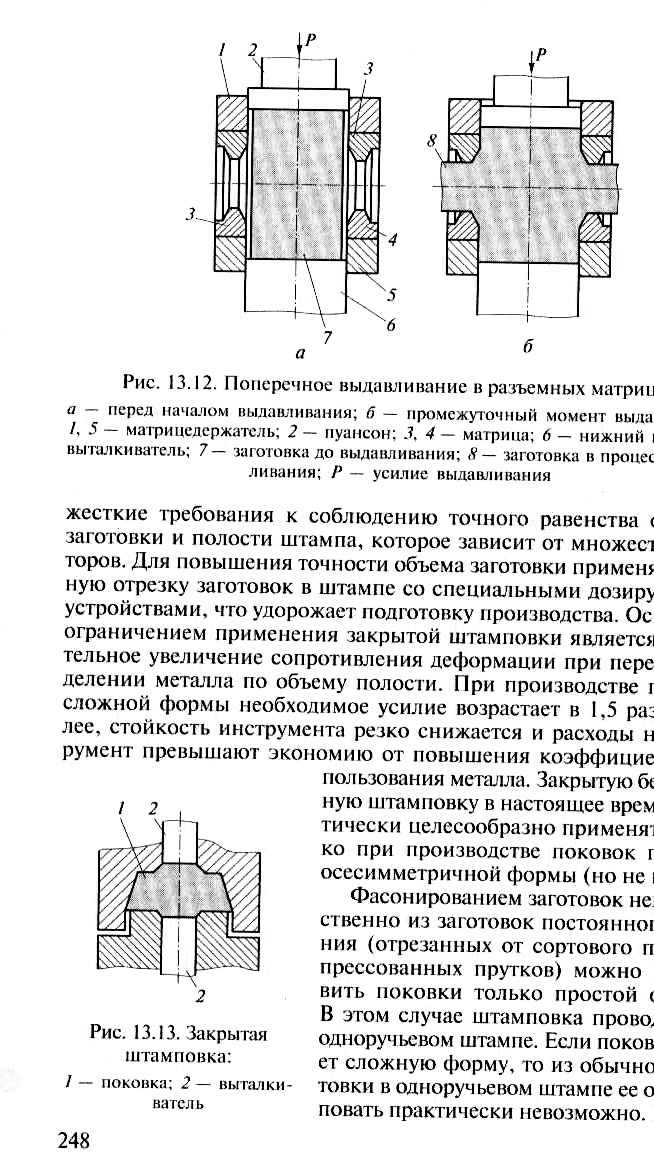

Штамповка в закрытых штампах (рис. 7) характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что образование облоя в нем не предусмотрено. очевидно, что в данном случае масса заготовки практически полностью расходуется на получение изделия. Поэтому во избежание перегрузки штампа и оборудования предъявляются жесткие требования к соблюдению точного равенства объемов заготовки и полости штампа. Устройство таких штампов зависит от типа машины, на которой штампуют. При штамповке на прессах нижняя половина штампа имеет полость, а верхняя – выступ, при штамповке на молотах – наоборот.

К ак

правило, штамповкой в закрытых штампах

получают диски, колеса, втулки и кольца.

Достоинством штамповки в закрытых

штампах является уменьшение расхода

металла, так как нет отхода в облой. По

этой же причине поковки имеют более

благоприятную структуру, так как волокна

металла обтекают контур поковки, а не

перерезаются в месте выхода металла в

облой. Металл при этом способе штамповки

деформируется в условиях всестороннего

неравномерного сжатия при бо́льших

сжимающих напряжениях, чем в открытых

штампах. Это позволяет получать бо́льшие

степени деформации и штамповать

малопластичные сплавы.

ак

правило, штамповкой в закрытых штампах

получают диски, колеса, втулки и кольца.

Достоинством штамповки в закрытых

штампах является уменьшение расхода

металла, так как нет отхода в облой. По

этой же причине поковки имеют более

благоприятную структуру, так как волокна

металла обтекают контур поковки, а не

перерезаются в месте выхода металла в

облой. Металл при этом способе штамповки

деформируется в условиях всестороннего

неравномерного сжатия при бо́льших

сжимающих напряжениях, чем в открытых

штампах. Это позволяет получать бо́льшие

степени деформации и штамповать

малопластичные сплавы.

Рис. 7. Закрытая штамповка:

1 – поковка; 2 - выталкиватель

К штамповке в закрытых штампах можно

отнести штамповку выдавливанием

(рис. 8) и прошивкой,

так как штамп в этих случаях выполняют

по типу закрытого и заусенец не

предусматривают.

штамповке в закрытых штампах можно

отнести штамповку выдавливанием

(рис. 8) и прошивкой,

так как штамп в этих случаях выполняют

по типу закрытого и заусенец не

предусматривают.

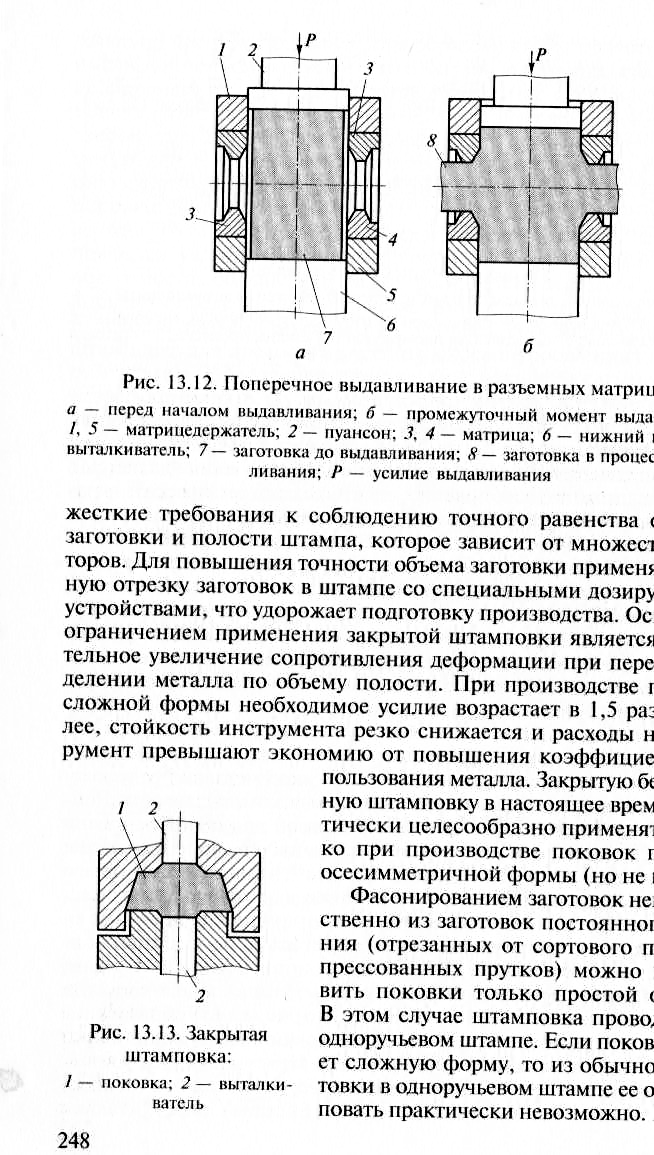

Рис. 8. Поперечное выдавливание в разъемных матрицах: а – перед началом выдавливания;

б – промежуточный момент выдавливания;

1, 5 – матрицедержатель; 2 – пуансон; 3, 4 – матрица; 6 – нижний пуансон и выталкиватель;

7 – заготовка до выдавливания; 8 – заготовка в процессе выдавливания; Р – усилие выдавливания.

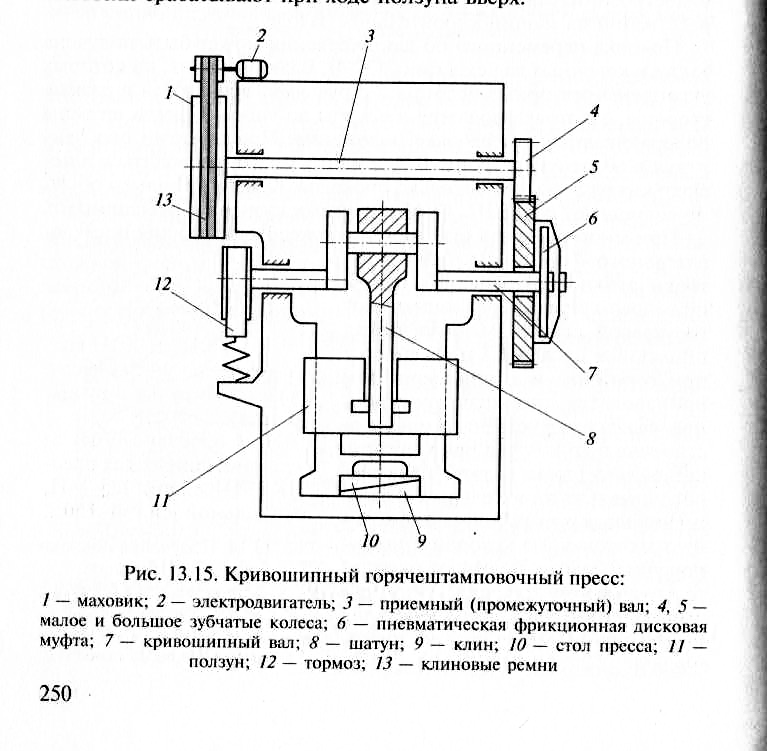

Оборудование и оснастка. В современных кузнечных цехах основным способом разделки проката на заготовки является точная резка на ножницах и прессах. Технология формоизменения зависит от вида применяемого оборудования. Для штамповки применяют кривошипные горячештамповочные прессы (КГШП), горизонтально-ковочные машины (ГКМ), гидравлические прессы, современные машины динамического действия, гибочные машины, крутильные машины и др. оборудование. При массовом производстве поковок относительно небольшого размера применяют горячештамповочные автоматы. Штамповку на молотах в настоящее время не применяют из-за ряда недостатков: шум и вибрации; пониженная производительность; неприспособленность к современным условиям механизации и автоматизации, большие штамповочные уклоны и др.

Рис. 9. Кривошипный горячештамповочный пресс:

1 – маховик; 2 - электродвигатель; 3 – приемный промежуточный вал; 4, 5 – малое и большое зубчатые колеса; 6 – пневматическая фрикционная дисковая муфта; 7 – кривошипный вал; 8 – шатун; 9 – клин;

10 – стол пресса; 11 – ползун; 12 – тормоз; 13 – клиновые ремни

Поковки простой конфигурации, не имеющие большой разности сечений по высоте (длине), обычно штампуют в штампах с одной плоскостью, в так называемых одноручьевых штампах.

Ручей - углубление (полость) на соприкасающихся областях штампа, форма которой соответствует будущей форме заготовки, которую она должна иметь после обработки в этом ручье.

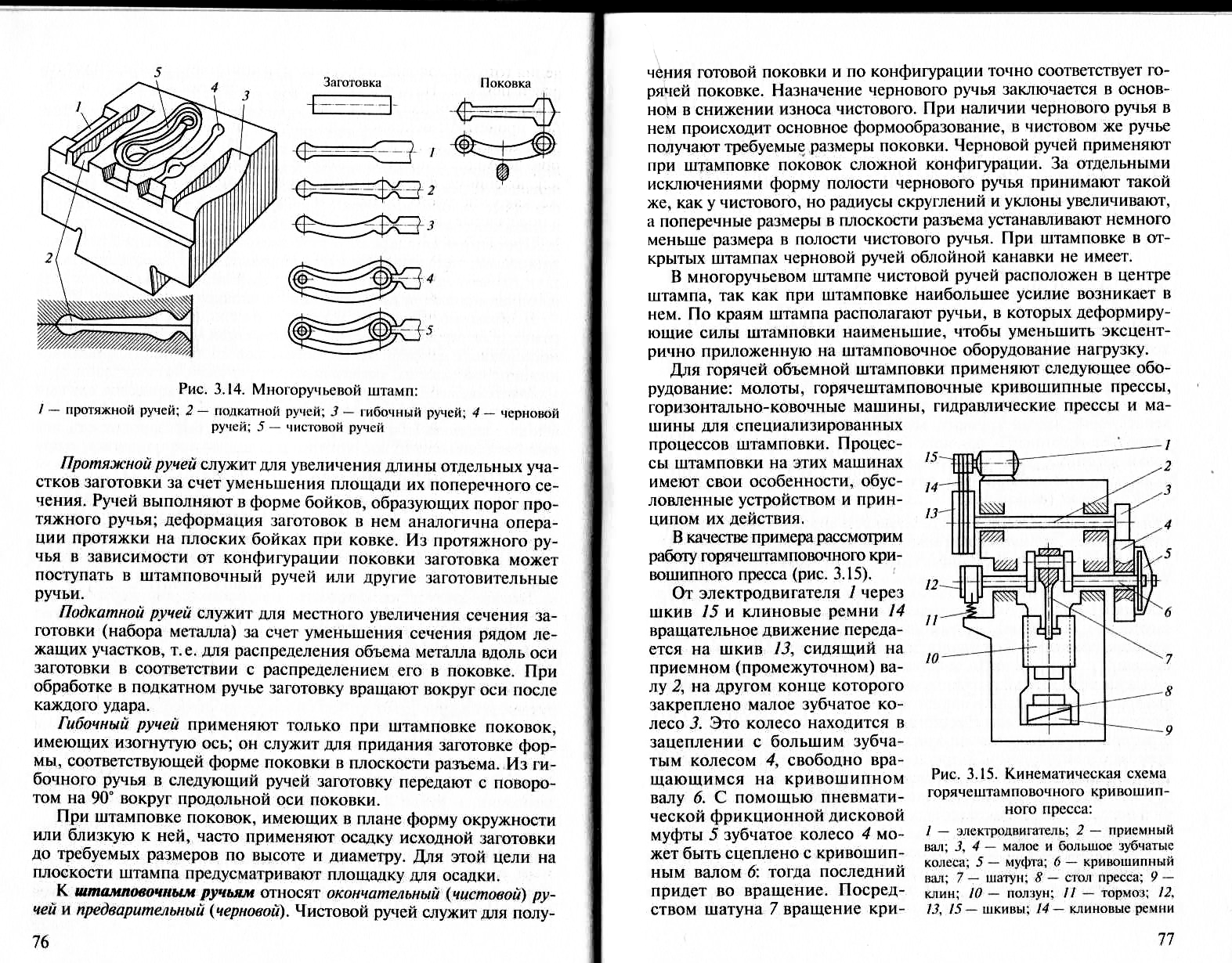

Фасонные поковки получают путем последовательной формовки в различных ручьях (рис. 10).

Рис. 10. Многоручьевой штамп:

1 – протяжной ручей; 2 – подкатной ручей; 3 – гибочный ручей; 4 – черновой ручей; 5 – чистовой ручей