- •«Саровский государственный физико-технический институт»

- •Лабораторная работа Выявление сходства и различия в технологических процессах обработки металлов давлением

- •Методика выполнения работы

- •I. Теоретические сведения и практические задания

- •1. Основные технологические процессы омд

- •1.1. Группы поковок в машиностроении

- •Задание 1

- •2. Ковка

- •2.1. Оборудование и инструмент

- •2.2. Исходные материалы

- •2.3. Основные операции ковки

- •Задание 2

- •3. Объемная штамповка

- •3.1. Горячая объемная штамповка

- •3.2. Холодная объемная штамповка

- •3.3. Листовая штамповка

- •Операции свободной ковки

- •Операции штамповки

- •Сравнительные характеристики технологических процессов омд

- •Рекомендуемая литература

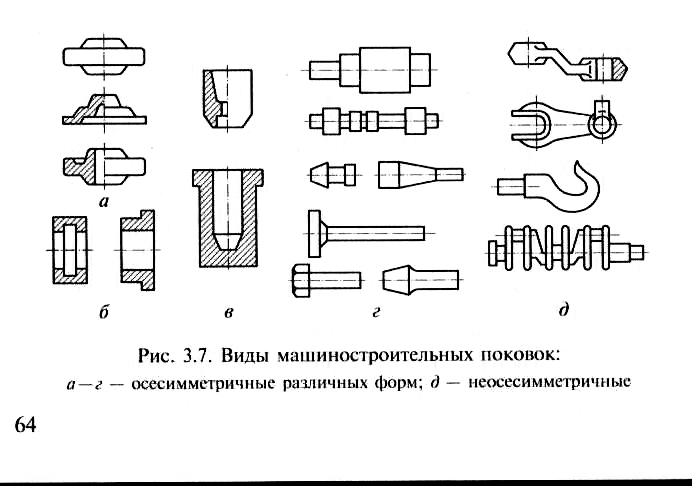

1.1. Группы поковок в машиностроении

Из-за большого разнообразия поковок в машиностроении нет строгой классификации поковок. Упрощенно их подразделяют на такие группы:

-

осесимметричные (рис. 1, а);

-

втулки и кольца (рис. 1, б);

-

осесимметричные типа стаканов и втулок, продольный размер которых (вдоль оси) больше поперечных (рис. 1, в);

-

осесимметричные типа валов и осей, длина которых вдоль оси больше поперечных размеров (рис. 1, г);

-

неосесимметричные типа рычагов, вилок, крюков с меньшим или большим соотношением габаритных размеров (рис. 1, д). К этой многочисленной группе относят поковки гаечных ключей, шатунов, звеньев гусениц тракторов, лопаток турбин, крюков грузоподъемных механизмов, коленчатых валов и др.

Рис. 1. Виды машиностроительных поковок:

а – г – осесимметричные различных форм; д – неосесимметричные

Кроме такого разделения поковок по типу деталей, при технологических расчетах по конфигурации поковки подразделяют на группы сложности. Критерием сложности поковки может быть отношение объемов поковки и описанной вокруг нее простой геометрической фигуры – призмы или цилиндра.

Задание 1

1. Ознакомиться с теоретическим описанием методов ОМД, классификацией машиностроительных поковок.

2. Определить методы ОМД, применяемые в цехе, группы получаемой продукции.

3. Заполнить соответствующие графы Листов 1, 2, 3 отчета.

2. Ковка

Ковка – это процесс обработки давлением, при котором для получения заданных форм и размеров по заготовке наносится ряд последовательных ударов бойками молота или нажимов пресса.

Для осуществления процесса ковки необходимо выполнение первоначальных условий:

-

машина, передающая рабочее действие на обрабатываемый ТО;

-

инструмент, посредством которого это действие выполняется;

-

сам ТО – исходный материал для получения поковки.

2.1. Оборудование и инструмент

Все оборудование для ковки (а также для штамповки) можно разделить на две группы:

-

машины статического действия, основной параметр которых – номинальная сила;

-

машины механического действия, с основным параметром – энергия падающих частей в момент удара: E = 0,5mv2, где m – ударная масса, т.е. масса падающих частей, кг; v – скорость падающих частей в момент удара по заготовке, м/с; Е – кинетическая энергия, Н·м (

).

).

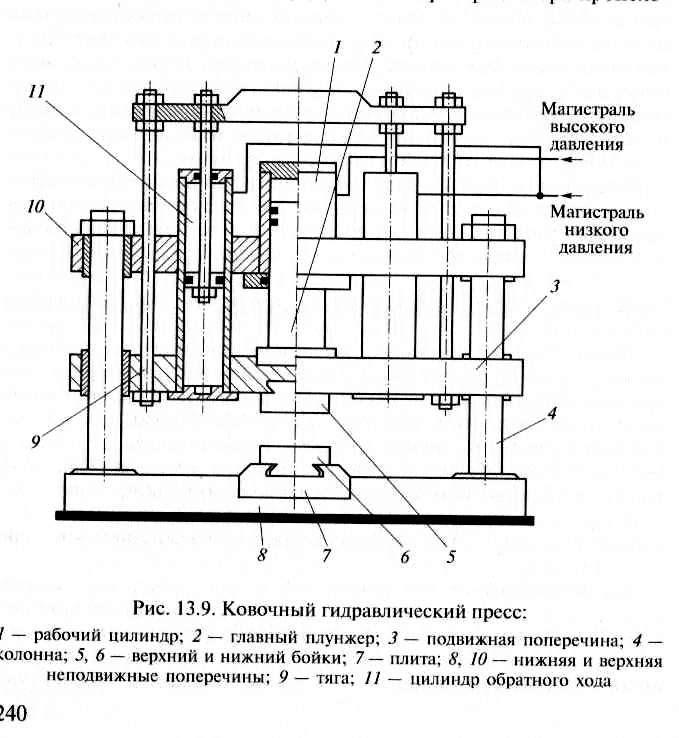

Прессы. К машинам статического действия относятся ковочные гидравлические прессы (рис. 2). Пресс имеет рабочий цилиндр 1, закрепленный в верхней неподвижной поперечине 10, которая колоннами 4 соединена с нижней неподвижной поперечиной 8, установленной на фундаменте. Главный плунжер 2 сообщает движение подвижной поперечине 3. Верхний 5 и нижний 6 бойки закреплены соответственно на подвижной поперечине и плите 7 нижней неподвижной поперечины. Крепление обычно осуществляют с помощью соединения типа «ласточкин хвост» и клина.

Рис. 2. Ковочный гидравлический пресс:

1 – рабочий цилиндр; 2- главный плунжер; 3 – подвижная поперечина; 4 – колонна;

5, 6 – верхний и нижний бойки; 7 – плита; 8, 10 – нижняя и верхняя неподвижные поперечины; 9 – тяга; 11 – цилиндр обратного хода

Рабочий ход пресса (нажим верхнего бойка на заготовку) происходит под нажимом главного плунжера, на который воздействует рабочая жидкость (эмульсия). Движение траверсы вверх происходит посредством тяг 9 под действием давления на плунжеры в цилиндрах 11 обратного хода. В систему гидравлического пресса входит гидравлическая установка, в составе которой гидропривод, система управления и трубопроводы. Рабочий и обратный ход пресса обеспечивается действием жидкости высокого давления (20…45 МПа), а ход подвижной поперечины вниз до соприкосновения верхнего бойка с заготовкой – жидкости низкого давления (0,4…1,2 МПа). Скорость движения подвижных поперечин регулируются в широких пределах: рабочий ход 0,03…0,2 м/с, ход без нажима на заготовку 0,1…0,5 м/с. Ковочные гидравлические прессы сооружают с номинальной силой 200 МН и более. Поковки массой 3…5 т и более куют только на гидравлических прессах.

Молоты. К машинам динамического действия относятся ковочные молоты разных конструкций, с ударной массой от 50 кг до 800 т и энергией удара от 0,8 до 200 кДж. Продолжительность деформации заготовок молотом составляет тысячные доли секунды. Металл деформируется за счет кинетической энергии, накопленной подвижными (падающими) частями молота к моменту соударения с заготовкой. Поэтому при выборе молотов руководствуются массой их падающих частей. Энергия, накопленная падающими частями молота, не вся расходуется на деформацию заготовки. Часть ее теряется на упругие деформации инструмента и на колебания шабота – детали, на которую устанавливают нижний боек. Чем больше масса шабота, тем больше КПД. Практически масса шабота бывает в 15 раз больше массы падающих частей (КПД удара ηуд = 0,8…0,9).

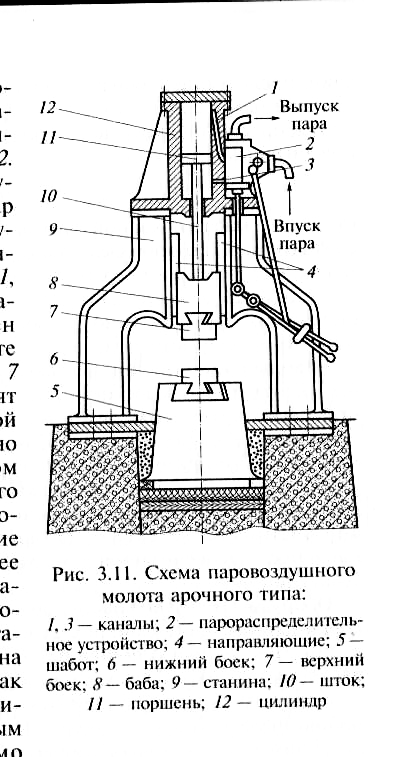

О дин

из основных типов молотов для ковки –

это паровоздушные молоты. Такие молоты

приводят в действие паром или сжатым

воздухом под давлением 0,7…0,9 МПа. В

зависимости от конструкции станины

паровоздушные ковочные молоты бывают

арочные (рис. 3), мостовые и одностоечные.

дин

из основных типов молотов для ковки –

это паровоздушные молоты. Такие молоты

приводят в действие паром или сжатым

воздухом под давлением 0,7…0,9 МПа. В

зависимости от конструкции станины

паровоздушные ковочные молоты бывают

арочные (рис. 3), мостовые и одностоечные.

Рис. 3. Схема паровоздушного молота арочного типа:

1, 3 – каналы; 2 – парораспределительное

устройство; 4 – направляющие; 5 – шабот;

6 – нижний боек; 7 – верхний боек; 8 – баба;

9 – станина; 10 – шток; 11 – поршень;

12 – цилиндр

На станине 9 арочного молота смонтирован рабочий цилиндр 12 с парораспределительным устройством 2. При нажатии на педаль или рукоятку управления сжатый пар или воздух по каналу 1 поступает в верхнюю полость цилиндра 12 и давит на поршень 11, соединенный штоком 10 с бабой 8, к которой прикреплен верхний боек 7. В результате падающие части 11, 10, 8 и 7 перемещаются вниз и наносят удары по заготовке, уложенной на нижний боек 6, неподвижно закрепленной на массивном шаботе 5. При подаче сжатого пара по каналу 3 в нижнюю полость цилиндра 12 падающие части поднимаются в верхнее положение. Перемещение бабы 8 происходит в направляющих 4. Для того, чтобы манипулировать заготовками и кузнечным инструментом необходимо иметь доступ к бойкам со всех сторон, поэтому в ковочных молотах станина 9 и шабот 5 закреплены на фундаменте по отдельности.

Молоты могут совершать удары с разной энергией, зажимать поковку между бойками и удерживать бабу на весу. Ковочные паровоздушные молоты строят с массой падающих частей 1000…8000 кг. На этих молотах изготавливают поковки со средней массой от 20 до 300 кг, преимущественно из прокатанных заготовок.