Библиографический список

1 Гуревич И.Л. Технология переработки нефти и газа. – М.: Химия, 1972. – Ч. 1. – С. 27-30, 34-38, 41-43, 49-50, 101-108, 125-131.

2 Нефтепродукты. Методы испытаний..– М.: Изд-во стандартов, 1977. – Ч. 1. – С. 265-274, 281-300.

3 Нефтепродукты. Методы испытаний..– М.: Изд-во стандартов, 1977. – Ч. 2. – С. 372-380, 403-407.

лабораторная работа № 3

анализ качества фракции дизельного топлива

Фракция дизельного топлива анализируется по следующим показателям:

1 Плотность ареометром по ГОСТ 3900-85 (приложение Г);

2 Температура вспышки в закрытом тигле по ГОСТ 6356-75 (приложение Ж);

3 Вязкость кинематическая по ГОСТ 33-82 (приложение И).

Оформление результатов работы

Кратко освещается значение анализируемого показателя для характеристики качества топлива. Далее описывается методика выполнения анализов с эскизами приборов. Приводятся результаты анализа. Данные анализа сравниваются с требованиями ГОСТ (приложение М) на товарное летнее дизельное топливо и делается вывод о применимости исследованной фракции в качестве товарного топлива или его компонента.

Техника безопасности при проведении работы

1 Заполнение вискозиметра проводить с помощью резиновой груши или шприца.

2 Во избежание раздавливания стекла при закреплении вискозиметра следует пользоваться мягкими прокладками.

3 Нельзя определять температуру вспышки сильно обводненному продукту, так как может произойти выброс продукта из прибора при нагревании.

Перечень вопросов, рекомендуемых для подготовки к коллоквиуму

1 Классификация дизельных топлив. Марки дизельных топлив.

2 Основные требования, предъявляемые к дизельным топливам. Обоснование.

3 Температура вспышки. Зависимость ее от фракционного состава нефтепродукта. Что характеризует температура вспышки для светлых нефтепродуктов и масел?

4 Температура самовоспламенения. Зависимость ее от фракционного и химического состава нефтепродукта. Что характеризует температура самовоспламенения?

5 Цетановое число, зависимость его от химсостава дизтоплива. Добавки, повышающие цетановое число, механизм их действия.

6 Влияние задержки воспламенения дизтоплива на работу дизельного двигателя.

7 Вязкость (определение). Зависимость вязкости от температуры и давления. Показатели оценки вязкостно-температурных свойств.

8 Влияние вязкости дизтоплива на работу системы подачи топлива и полноту сгорания топлива в цилиндре двигателя.

9 Методы определения температуры вспышки. Причина различия в температурах вспышки, определенных открытым и закрытым способом для одного и того же продукта.

Библиографический список

1 Гуревич И.Л. Технология переработки нефти и газа.– М.: Химия, 1972. – Ч. 1. – С. 50-62, 79-84, 108-111, 131-136.

2 Нефтепродукты. Методы испытаний. – М.: Изд-во стандартов, 1977. – Ч. 1. – С. 24-26, 216-231, 236-240, 245-249.

приложение а

(справочное)

количественное определение содержания воды

( по ГОСТ 2477-65)

К вредным примесям в нефтях относятся: вода, соли и механические примеси.

Пластовая вода является постоянным спутником нефти и при наличии в нефти эмульгаторов образует эмульсии, которые при транспортировании нефти на НПЗ стабилизируются. Наличие воды повышает затраты на переработку нефти, усиливает коррозию аппаратуры и при определенных условиях может привести к возникновению аварийной ситуации.

Отложение солей и механических примесей на поверхности теплообменных аппаратов приводит к снижению коэффициента теплопередачи. Отложение солей и механических примесей на внутренней поверхности печных труб может привести к их прогару. Хлористые соли вызывают коррозию аппаратов и оборудования вследствие гидролиза с образованием соляной кислоты. Кроме того, соли повышают зольность остаточных продуктов перегонки нефти.

Сущность определения заключается в отгонке воды и растворителя от нефти (нефтепродукта) с последующим их разделением в градуированном приемнике на два слоя. В качестве растворителя применяют бензиновые фракции и изооктан.

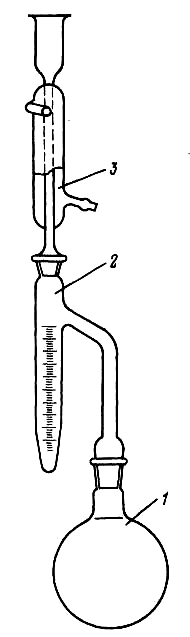

Прибор для определения содержания воды изображен на рисунке 3.

1 – колба; 2 – приемник-ловушка; 3 – обратный холодильник

Рисунок 3 – Прибор для определения содержания воды по ГОСТ 2477-65

Пробу испытуемого продукта перемешивают в течение 5 мин.

В сухую и чистую колбу 1 отвешивают около 100 г испытуемого нефтепродукта, приливают 100 мл растворителя и перемешивают. Для равномерного кипения в колбу помещают несколько кусочков пемзы или несколько стеклянных капилляров.

Когда прибор собран и укреплен на штативе, пускают воду в холодильник и начинают нагревать колбу на электроплитке или газовой горелке. Нагрев регулируют так, чтобы в приемник-ловушку из холодильника стекало 2-4 капли конденсата в 1 с. Конденсат, состоящий из растворителя и воды, в приемнике-ловушке быстро расслаивается вследствие разности плотностей. Когда количество воды (нижний слой) в ловушке перестанет увеличиваться и верхний слой станет прозрачным, перегонку прекращают.

Массовое содержание воды, (Х,%) вычисляют по формуле

X=V*100/g, (1)

где V – объем воды в ловушке, мл;

g – навеска испытуемого вещества, г.

приложение Б

(справочное)

определение давления насыщенных паров

(по ГОСТ 1756-52)

Давление насыщенных паров автомобильных и авиационных бензинов характеризует легкость запуска холодного двигателя и возможность образования паровых пробок в системе подачи топлива.

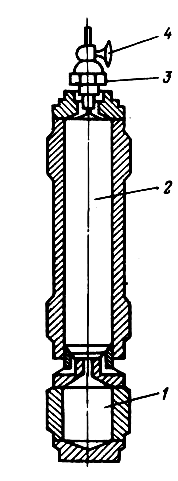

Давление насыщенных паров (ДНП) в соответствии с ГОСТ 1756-52 определяется в стандартной металлической "бомбе" путем замера давления по манометру при 380С.

1 – топливная камера; 2 – воздушная камера; 3 – ниппель; 4 – газовый кран

Рисунок 4 – Прибор для определения давления насыщенных паров

Прибор для определения ДНП состоит из металлической бомбы, водяной бани и манометра. Металлическая бомба состоит из двух частей: топливной камеры 1 и воздушной камеры 2, которые соединяются на резьбе. Верхняя крышка воздушной камеры снабжена привинчивающимся ниппелем 3 с газовым краном 4 и наконечником для надевания резиновой трубки. Верхняя часть бомбы может быть выполнена для подсоединения пружинного манометра.

Водяная баня должна быть таких размеров, чтобы металлическая бомба могла погрузиться в нее полностью вместе с краном.

Заливать топливо в топливную камеру и собирать аппарат необходимо в возможно короткий срок во избежание потерь легких фракций. Аппарат погружают в водяную баню, открывают кран 4 и через 5 минут отмечают давление по манометру. Затем закрывают кран 4, извлекают аппарат из бани, опрокидывают, сильно встряхивают и снова ставят в баню. Эту операцию повторяют несколько раз через каждые 2 мин. После установления постоянного давления записывают показания манометра как "неисправленное давление насыщенных паров".

Поправку Р (в мм рт. ст.) вычисляют по формуле

![]() , (2)

, (2)

где Ра – атмосферное давление, мм рт. ст.;

Рt – давление по манометру, мм рт. ст.;

t – температура воздуха, 0С;

Р38 – давление насыщенных паров воды при 380С (49,5 мм рт. ст.).

Поправку Р можно определить из прилагаемой ниже таблицы 3.

Таблица 3 – Поправка к манометрической величине ДНП (в мм рт. ст.)

|

Температура воздуха, 0С |

Поправка в мм рт. ст. при следующих барометрических давлениях |

||||||||||

|

760 |

750 |

740 |

730 |

720 |

700 |

680 |

660 |

640 |

620 |

600 |

|

|

15 |

–97 |

–96 |

–95 |

–94 |

–93 |

–92 |

–90 |

–89 |

–87 |

–85 |

–84 |

|

16 |

–93 |

–92 |

–91 |

–91 |

–90 |

–88 |

–87 |

–85 |

–84 |

–82 |

–81 |

|

17 |

–89 |

–88 |

–88 |

–87 |

–86 |

–85 |

–83 |

–82 |

–81 |

–79 |

–78 |

|

18 |

–85 |

–85 |

–84 |

–83 |

–83 |

–81 |

–80 |

–79 |

–77 |

–76 |

–74 |

|

19 |

–82 |

–81 |

–80 |

–80 |

–79 |

–78 |

–76 |

–75 |

–74 |

–73 |

–71 |

|

20 |

–78 |

–77 |

–77 |

–76 |

–75 |

–74 |

–73 |

–72 |

–70 |

–69 |

–68 |

|

21 |

–74 |

–73 |

–73 |

–72 |

–72 |

–70 |

–69 |

–68 |

–67 |

–66 |

–65 |

|

22 |

–70 |

–69 |

–69 |

–68 |

–68 |

–67 |

–66 |

–65 |

–63 |

–62 |

–61 |

|

23 |

–66 |

–66 |

–65 |

–65 |

–64 |

–63 |

–62 |

–61 |

–60 |

–59 |

–58 |

|

24 |

–62 |

–62 |

–61 |

–61 |

–60 |

–59 |

–58 |

–57 |

–56 |

–55 |

–55 |

|

25 |

–58 |

–58 |

–57 |

–57 |

–56 |

–55 |

–55 |

–54 |

–53 |

–52 |

–51 |

|

26 |

–54 |

–54 |

–53 |

–53 |

–52 |

–52 |

–51 |

–50 |

–49 |

–48 |

–48 |

|

27 |

–50 |

–50 |

–49 |

–49 |

–48 |

–48 |

–47 |

–46 |

–46 |

–45 |

–44 |

приложение В

(справочное)

испытание на медной пластинке (по ГОСТ 6321–69)

Испытание на медной пластинке является весьма чувствительной качественной пробой на присутствие активных сернистых соединений (S, H2S и меркаптаны). Даже при очень малом содержании элементной серы в бензине (0,00001%) медная пластинка, погруженная в этот бензин на 3 ч при 500С, покрывается бледно-серыми пятнами. Минимальное присутствие H2S приводит в этих условиях к окрашиванию пластинки в серый цвет с красными разводами. Менее чувствительна пластинка к воздействию меркаптанов.

Испытание по ГОСТ 6321–69 проводят с пластинками из электролитной меди, отшлифованными до блеска. Отшлифованные пластинки промывают спиртом и высушивают на фильтровальной бумаге, после чего руками их трогать нельзя. Испытуемое топливо наливают в пробирку высотой 140-150 мм и диаметром 15-20 мм примерно до половины ее высоты и туда же щипцами опускают медную пластинку. Пробирку закрывают корковой пробкой и помещают в водяную баню, нагретую до 500С. Уровень воды в бане должен быть выше уровня топлива в пробирках. Для каждого образца проводят два параллельных испытания. Через 3 ч пластинки вынимают и промывают ацетоном.

Если медная пластинка хотя бы в одной из параллельных проб покрылась

черными, темно-коричневыми или серо-стальными налетами, топливо считается не выдержавшим испытание на медной пластинке и бракуется.

приложение г

(справочное)

определение плотности ареометром (по ГОСТ 3900–85)

Абсолютной плотностью вещества называется масса, содержащаяся в единице объема. В системе СИ плотность выражается в кг/м3. За единицу абсолютной плотности принята масса 1 м3 дистиллированной воды при температуре 40С.

Относительной плотностью называется величина отношения массы вещества к массе дистиллированной воды, взятой в том же объеме при 40С.

Нефтепродукты и вода имеют неодинаковые коэффициенты расширения, поэтому при определении плотности необходимо указывать температуру, при которой проводилось определение.

В России плотность нефти и нефтепродуктов определяют при температуре 200С и относят к плотности воды при 40С. Обозначают относительную плотность 204. На практике часто приходится определять плотность при температуре, отличающейся от 200С. Для пересчета плотности используется формула, предложенная Д.И. Менделеевым:

![]() =

=

![]() –

–![]()

· (t – 20), (3)

· (t – 20), (3)

где t4 – плотность при температуре испытания t;

– температурная поправка к плотности.

Из этой формулы можно рассчитать плотность при 200С

![]() =

=

![]() +

· (t

– 20) (4)

+

· (t

– 20) (4)

Плотность является нормируемым показателем для многих нефтепродуктов и определяется в основном ареометрами (нефтеденсиметрами), гидростатическими весами Вестфаля-Мора и с помощью пикнометров.

Методика определения плотности ареометром заключается в следующем. В стеклянный цилиндр осторожно по стенке наливают испытуемый нефтепродукт в таком количестве, чтобы при погружении в него ареометра уровень жидкости не поднялся выше края цилиндра. Ареометр берут за верхний конец и осторожно опускают в жидкость. После того, как ареометр установится, производят отсчет показания плотности по верхнему краю мениска. Одновременно отмечают температуру нефтепродукта. Если температура отличается от 200С, делается расчет плотности при 200С по вышеприведенной формуле (4).

Коэффициент берется из таблицы 4.

Таблица 4 – Значения температурных поправок к плотности

|

Плотность, г/см3 |

|

Плотность, г/см3 |

|

|

0,6900-0,6999 |

0,000910 |

0,8500-0,8599 |

0,000699 |

|

0,7000-0,7099 |

0,000897 |

0,8600-0,8699 |

0,000686 |

|

0,7100-0,7199 |

0,000884 |

0,8700-0,8799 |

0,000673 |

|

0,7200-0,7299 |

0,000870 |

0,8800-0,8899 |

0,000660 |

|

0,7300-0,7399 |

0,000857 |

0,8900-0,8999 |

0,000647 |

|

0,7400-0,7499 |

0,000844 |

0,9000-0,9099 |

0,000633 |

|

0,7500-0,7599 |

0,000831 |

0,9100-0,9199 |

0,000620 |

|

0,7600-0,7699 |

0,000818 |

0,9200-0,9299 |

0,000607 |

|

0,7700-0,7799 |

0,000805 |

0,9300-0,9399 |

0,000594 |

|

0,7800-0,7899 |

0,000792 |

0,9400-0,9499 |

0,000581 |

|

0,7900-0,7999 |

0,00778 |

0,9500-0,9599 |

0,000567 |

|

0,8000-0,8099 |

0,000765 |

0,9600-0,9699 |

0,000554 |

|

0,8100-0,8199 |

0,000752 |

0,9700-0,9799 |

0,000541 |

|

0,8200-0,8299 |

0,000738 |

0,9800-0,9899 |

0,000522 |

|

0,8300-0,8399 |

0,000725 |

0,9900-1,0000 |

0,000515 |

|

0,8400-0,8499 |

0,000712 |

|

|

приложение д

(справочное)

определение фракционного состава нефтепродуктов

(по ГОСТ 2177-82)

Фракционный состав является рабочей характеристикой карбюраторных моторных топлив и определяет легкость запуска холодного двигателя, быстроту прогрева двигателя, плавность перехода двигателя с одного режима на другой, а также испаряемость и полноту сгорания топлива в цилиндре двигателя.

Топливо для воздушно-реактивных двигателей должно обеспечить надежную работу систем подачи топлива на больших высотах без образования паровых пробок. Вместе с тем топливо должно отличаться хорошей испаряемостью и полнотой сгорания.

Фракционный состав дизельных топлив должен обеспечить хорошее испарение и образование смеси с воздухом после впрыска в цилиндр двигателя.

1 – колба; 2 – термометр; 3, 4 – кожуха; 5 – холодильник; 6 – мерный цилиндр

Рисунок 5 – Аппарат для разгонки нефтепродуктов по ГОСТ 2177-82

В чистую сухую колбу для перегонки с помощью мерного цилиндра наливают 100 мл испытуемого нефтепродукта. Затем в горловину колбы вставляют на пробке термометр с температурной шкалой от 0 до 3600С. При этом ось термометра должна совпадать с осью горловины колбы, а верх ртутного шарика – находиться на уровне нижнего края отводной трубки в месте ее припая.

Протирают трубку холодильника с помощью ватного тампона и соединяют с ней отводную трубку колбы 1 с помощью пробки. Отводная трубка колбы должна входить в трубку холодильника на 25-40 мм и не касаться ее стенок.

Охлаждение проводится проточной водой. Температура воды после холодильника должна быть не более 300С.

В собранном приборе колба должна стоять на асбестовой прокладке нижнего кожуха строго вертикально. Закрывают колбу верхним кожухом. Мерный цилиндр ставят под нижний конец трубки холодильника так, чтобы трубка холодильника входила в цилиндр не менее чем на 25 мм, но не ниже метки 100 мл. Отверстие цилиндра закрывают ватой.

Для нагрева колбы используется газовая горелка. Для соблюдения стандартных условий разгонки необходимо регулировать обогрев таким образом, чтобы от начала нагрева до падения первой капли дистиллята в мерный цилиндр 6 прошло не менее 5 и не более 10 мин (для керосинов и легких дизельных топлив 10-15 мин).

Температуру, при которой в мерный цилиндр падает первая капля, отмечают как температуру начала кипения испытуемого продукта. Дальнейшая интенсивность нагрева должна обеспечивать равномерную скорость перегонки с отбором примерно 20-25 капель за 10 с. Отмечают температуры отбора определенного количества дистиллята (в мл, что соответствует объемным %) в зависимости от требований ГОСТ по фракционному составу на соответствующие продукты.

После отгона 90% нефтепродукта нагрев регулируется так, чтобы до конца перегонки прошло от 3 до 5 мин. Обогрев отключают, когда в мерном цилиндре объем станет равным наибольшему нормируемому количеству отгона (97,5; 98% и т.п.) для данного продукта. Если нормируется конец кипения, то нагрев ведут до тех пор, пока ртутный столбик термометра не остановится на некоторой максимальной высоте, а затем начнет опускаться.

Запись последнего объема дистиллята в мерном цилиндре проводят по истечении 5 мин после прекращения нагрева, чтобы дистиллят стек из холодильника. Затем прибор разбирают, сливают горячий остаток из колбы 1 в цилиндр вместимостью 10 мл. После охлаждения до 2030С отмечают объем остатка. Потери определяются как разность между 100 мл и суммой объемов дистиллята и остатка.

Для двух параллельных разгонок допускаются следующие расхождения: для температуры начала перегонки 40С, для промежуточных и конечных точек фракционного состава – 20С и 1 мл; для остатка – 0,2 мл.

приложение е

(справочное)

определение содержания фактических смол (по гост 8489-85)

Смолы образуются в топливах в результате окисления, конденсации и полимеризации нестабильных углеводородов. Наличие фактических смол характеризует способность топлив к образованию осадков, отложений и нагаров в топливной системе и в самом двигателе. Длительное хранение бензина, керосина, дизельного топлива приводит к накоплению в них фактических смол.

Метод определения заключается в выпаривании испытуемого топлива под струей водяного пара в условиях испытания и служит для условной оценки склонности топлива к смолообразованию при его применении в двигателе.

Схема прибора представлена на рисунке 6.

1–электроплитка; 2–канал для пара; 3–карманы для стаканов с водой;

4–блок бани; 5, 6–пришлифованные крышки; 7–пароотводная трубка;

8– карманы для стаканов с топливом; 9–ниппели

Рисунок 6–Аппарат для определения фактических смол по ГОСТ 8489-85

Прибор собирают и подготавливают в соответствии с инструкцией по эксплуатации.

В зависимости от фракционного состава испытуемого топлива устанавливают следующий температурный режим:

(180±3)0С–для топлив с температурой конца перегонки до 3100С (керосин);

(225±3)0С–для топлив, выкипающих выше 3000С (дизтопливо).

Тщательно промытые толуолом или ацетоном стаканы ставят в карманы прибора, нагретого до температуры испытания, плотно закрывают крышками и выдерживают 20 мин, после чего снимают крышки и через 2 мин стаканы вынимают щипцами из карманов, охлаждают 40 мин в эксикаторе и взвешивают с погрешностью не более 0,0002 г.

Проведение испытания

В стаканы для воды наливают дистиллированную воду в количестве 35 см3 при испытании керосинов, 60 см3–дизельных топлив.

Измерительным цилиндром или пипеткой отмеряют в два стакана керосина по 20 см3, дизтоплива–по 10 см3.

Стаканы с топливом помещают в гнезда прибора, нагретого до заданной температуры. Гнезда плотно закрывают крышками так, чтобы ниппели вошли в каналы, а пришлифованные плоскости крышек и карманов герметически соприкасались, не пропуская паров и топлива.

Немедленно после этой операции два стакана с водой ставят в гнезда и также плотно закрывают крышками. Спустя 60 мин после того, как были поставлены стаканы с водой, открывают крышки гнезд и через 2 мин щипцами вынимают стаканы из гнезд.

Стаканы со смолами помещают в эксикатор, охлаждают 40 мин и взвешивают с погрешностью не более 0,0002 г.

Концентрацию фактических смол (Х) в миллиграммах на 100 см3 топлива в каждом стакане рассчитывают по формуле

(m2–m1)·100

Х= ,

Х= ,

V

где m1–масса чистого сухого стакана, мг;

m2–масса стакана со смолами, мг;

V–объем топлива, налитого в стакан для испытания, см3.

Расхождения между результатами двух определений не должны превышать 2 мг (при содержании смол до 15 мг) и 3 мг (при содержании смол от 15 до 40 мг). Результат испытания округляют до целых единиц.

приложение Ж

(справочное)

определение температуры вспышки нефтепродуктов

в приборе закрытого типа (по ГОСТ 6356-75)

Температурой вспышки называется температура, при которой пары нефтепродукта, нагреваемого в стандартном аппарате, образуют с окружающим воздухом смесь, вспыхивающую при поднесении к ней открытого огня.

Температура вспышки для светлых нефтепродуктов характеризует взрыво- и пожароопасность. Для смазочных масел температура вспышки может служить критерием наличия низкокипящих примесей, которые в картере двигателя будут испаряться, увеличивая расход масла.

Температура вспышки может определяться в аппаратах закрытого и открытого типа. Для одного и того же продукта температура вспышки, определенная в приборе открытого типа, будет всегда выше, чем в приборе закрытого типа.

Прибор для определения температуры вспышки закрытым способом приведен на рисунке 7.

Подготовка к испытанию и его проведение

В испытуемом нефтепродукте допускается массовое содержание влаги не более 0,05%.

Снимают с прибора термометр, крышку с мешалкой и вынимают тигель. Испытуемый нефтепродукт наливают в тигель до метки, устанавливают его на место и закрывают крышкой. В крышке укрепляют термометр, проверяют, работает ли мешалка, открывается ли заслонка, и зажигают лампу.

Включают электрообогрев и при периодическом перемешивании нагревают прибор, повышая температуру на 5-80С/мин для продукта с температурой вспышки от 50 до 1500С и на 10-120С/мин для продукта с температурой вспышки выше 1500С. При испытании нефтепродукта с температурой вспышки менее 500С нагревание проводят со скоростью не более 10С/мин при постоянном перемешивании от начала и до конца опыта.

1 – винт для заземления; 2 – ванна с электронагревом; 3 – тигель; 4 – мешалка; 5 – крышка тигля; 6–лампа; 7– зубец; 8 – заслонка; 9 – трубка для термометра; 10 – гибкий вал; 11 – рукоятка

Рисунок 7 – Прибор для определения температуры вспышки нефтепродуктов в закрытом тигле

Для нефтепродуктов с температурой вспышки до 500С испытание начинают проводить не более чем за 100С, а свыше 500С – не более чем за 170С до предполагаемой температуры вспышки. В момент испытания перемешивание прекращают, поворачивают заслонку 8 с помощью рукоятки 11 на 1с и наблюдают за появлением быстро исчезающего синего пламени над поверхностью нефтепродукта. Отмечаемую при этом температуру фиксируют как температуру вспышки. Испытание проводят через каждый 10С для продуктов с температурой вспышки до 1000С и через каждые 20С – для продуктов с температурой вспышки выше 1000С.

Получив первую вспышку, нагревание продолжают и через 1-20С повторяют зажигание. Если вспышка не произойдет, испытание считается неправильным и должно быть сделано снова с новой порцией нефтепродукта.

Расхождение между параллельными определениями не должно превышать 10С при температуре вспышки до 50 и 20С – при температуре вспышки выше 500С.

приложение И

(справочное)

ОПРЕДЕЛЕНИЕ КИНЕМАТИЧЕСКОЙ ВЯЗКОСТИ В капиллярных вискозиметрах (по ГОСТ 33-82)

Вязкость – это свойство жидкости оказывать сопротивление перемещению ее слоев относительно друг друга под действием внешней силы.

Различают динамическую (абсолютную) и кинематическую вязкости.

Для характеристики некоторых продуктов применяют условную вязкость.

Вязкость является одной из важнейших физических величин, характеризующих эксплуатационные свойства нефтяных масел, котельных, дизельных и реактивных топлив и ряда других нефтепродуктов.

Вязкость зависит от температуры, поэтому обязательно указывается температура, при которой определялась вязкость, например, 20, 50 или 100 .

Для оценки вязкостно-температурных свойств смазочных масел наиболее широко применяются:

- отношение кинематической вязкости при 500С к кинематической вязкости при 1000С (50 / 100). Чем меньше это отношение, тем положе кривая изменения вязкости от температуры;

- индекс вязкости (ИВ). Чем выше ИВ, тем положе вязкостно-температурная кривая. Наиболее высокий ИВ у н-алканов, самый низкий – у аренов с короткими боковыми цепями. Нафтены занимают промежуточное положение. ИВ алканов понижается с увеличением степени разветвленности.

Определение кинематической вязкости (ГОСТ 33-82) проводят в капиллярных вискозиметрах, в которых исследуемый нефтепродукт протекает через капиллярную трубку определенного диаметра.

Кинематическая вязкость испытуемого нефтепродукта вычисляется по формуле = С · , (5)

где – время истечения жидкости через капилляр вискозиметра, с;

С – постоянная вискозиметра, мм2/с2.

Вискозиметры изготовляют с капиллярами различного диаметра (от 0,37 до 4,5-5,1 мм). Для определения постоянной вискозиметра используются эталонные жидкости с известной вязкостью Э. Замеряя на данном вискозиметре время истечения эталонной жидкости Э, рассчитывают его постоянную:

С= Э / Э, (6)

1, 2 – колена; 3 – отводная трубка; 4 – верхнее расширение; М1, М2 – метки

Рисунок 8 – Вискозиметр ВПЖ-4

Вискозиметр промывают бензином, этиловым спиртом и сушат продуванием нагретым воздухом или в сушильном шкафу. Для набора пробы нефтепродукта на отводную трубку 3 надевают резиновую трубку с грушей. Закрыв пальцем конец колена 2, переворачивают вискозиметр и опускают колено 1 в емкость с нефтепродуктом. С помощью резиновой груши медленно засасывают нефтепродукт до метки М2. Необходимо следить, чтобы в продукт не попали пузырьки воздуха. Затем вискозиметр вынимают из емкости и быстро переводят в нормальное положение. Снимают резиновую трубку с отводной трубки 3. Далее протирают внешнюю сторону колена 1 и надевают на него резиновую трубку.

Вискозиметр с нефтепродуктом с помощью штатива и держателей устанавливают в вертикальном положении в термостатируемый сосуд. Вискозиметр закрепляют так, чтобы верхнее расширение 4 оказалось полностью в жидкости термостата. Вискозиметр выдерживают при заданной температуре в течение 30 мин.

Засасывают грушей жидкость в колено 1 примерно до 1/3 высоты расширения 4. Затем грушу снимают и уровень жидкости в расширении 4 начинает убывать. Когда уровень жидкости достигнет метки М1, включают секундомер и останавливают его в тот момент, когда уровень жидкости достигнет метки М2. Число замеров по ГОСТ 33-82 должно быть не менее трех. Затем рассчитывают среднее время истечения жидкости ср и кинематическую вязкость по формуле (5).

приложение к

(справочное)

Основные показатели качества авиационных бензинов

по ГОСТ 1012-72

|

Показатель |

Норма по маркам |

|

|

Б-95/130 |

Б-91/115 |

|

|

Содержание тетраэтилсвинца, г/кг, не более |

3,1 |

2,5 |

|

Октановое число (моторный метод), не менее |

95 |

91 |

|

Сортность на богатой смеси, не менее |

130 |

115 |

|

Фракционный состав: температура н. к., 0С, не ниже отгоняется при температуре, 0С, не выше: 10% 50% 90% 97,5% |

40

82 105 145 180 |

40

82 105 145 180 |

|

Давление насыщенных паров, Па (мм рт. ст.) не менее не более |

33325(250) 45422(340) |

29326(220) 47988(360) |

|

Удельная теплота сгорания, кДж/кг (ккал/кг), не менее |

42497(10250) |

|

|

Содержание серы, % масс., не более |

0,3 |

0,3 |

|

Содержание аренов, % масс., не более |

35 |

35 |

|

Температура начала кристаллизации, 0С, не выше |

минус 60 |

минус 60 |

приложение л

(справочное)

Основные показатели качества автомобильных

бензинов, вырабатываемых по ГОСТ Р51105-97 и Р51866-2002

|

Показатель |

Норма по маркам |

||||||||||||||||||||

|

по ГОСТ Р51866-2002 (ЕН 228-99) |

по ГОСТ Р51105-97 |

||||||||||||||||||||

|

Регуляр Евро-92 |

Премиум Евро-95 |

Супер Евро-98 |

Нормаль- 80 |

Регуляр- 91 |

Премиум- 95 |

Супер-98 |

|||||||||||||||

|

Октановое число ММ, не менее |

83 |

85 |

88 |

76 |

82,5 |

85 |

88 |

||||||||||||||

|

ОЧИМ, не менее |

92 |

95 |

98 |

80 |

91 |

95 |

98 |

||||||||||||||

|

Объемная доля углеводородов, %, не более: олефиновых ароматических |

21,0 42,0 |

18,0 42,0 |

18,0 42,0 |

не нормируется не нормируется |

|||||||||||||||||

|

|

Классы испаряемости |

Классы испаряемости |

|||||||||||||||||||

|

А |

Б |

С С1 |

D D1 |

E E1 |

F F1 |

1 |

2 |

3 |

4 |

5 |

|||||||||||

|

Давление насыщенных паров, кПа: не менее не более |

45 60 |

45 70 |

50 80 |

60 90 |

65 95 |

70 100 |

35 70 |

45 80 |

55 90 |

60 95 |

80 100 |

||||||||||

|

Фракционный состав: об. доля испарившегося бензина, %, при температуре: 700С

1000С

1500С, не менее к. к., 0С, не выше |

20-48 46-71

75 210 |

20-48 46-71

75 210 |

20-48 46-71

75 210 |

20-48 46-71

75 210 |

20-48 46-71

75 210 |

20-48 46-71

75 210 |

|

|

|

|

|

||||||||||

|

Температура н. к., 0С |

|

35 |

не нормируется |

||||||||||||||||||

|

Перегоняется при температуре, 0С, не ниже: 10% 50% 90% к. к. (не выше) |

|

75 120 190 215 |

70 115 185 215 |

65 110 180 215 |

60 105 170 215 |

55 100 160 215 |

|||||||||||||||

|

Концентрация смол, мг/100 см3 бензина, не более: |

5 |

5 |

|||||||||||||||||||

|

Индукционный период, мин, не менее |

360 |

360 |

|||||||||||||||||||

|

Содержание серы: мг/кг, не более % масс., не более |

150 |

0,05 |

|||||||||||||||||||

|

Плотность при 150С, кг/м3 |

720-755 |

700-750 |

725-780 |

725-780 |

725-780 |

||||||||||||||||

|

Содержание бензола, % об., не более |

1,0 |

5,0 |

|||||||||||||||||||

приложение м

(справочное)

Основные показатели качества топлив для реактивных двигателей, вырабатываемых по ГОСТ 10227-86 и ГОСТ 12308-89

|

Показатель |

Марки топлив |

|||||||

|

ТС-1 |

Т-1 |

Т-2 |

РТ |

Т-6 |

Т8-В |

|||

|

Высший сорт |

Первый сорт |

Первый сорт |

Первый сорт |

Высший сорт |

||||

|

Плотность при 200С, кг/м3, не менее |

780 |

775 |

800 |

755 |

775 |

840 |

800 |

|

|

Кинематическая вязкость, мм2/с при 200С, не менее при минус 400С, не более |

1,30 8 |

1,25 8 |

1,50 16 |

1,05 6 |

1,25 16 |

до 4,5 60 |

выше 1,5 16 |

|

|

Фракционный состав: температура начала перегонки, 0С не ниже не выше отгоняется при температуре, 0С, не выше: 10% 50%

90%

98% |

– 150

165 195

230

250 |

– 150

165 195

230

250 |

– 150

175 225

270

280

|

60 –

145 195

250

280 |

135 155

175 225

270

280 |

195 –

220 255

290

315 |

165 –

185 не нормируется не нормируется 280 |

|

|

Низшая теплота сгорания, кДж/кг, не менее |

43120 |

42900 |

42900 |

43100 |

43120 |

42900 |

||

|

Высота некоптящего пламени, мм, не менее |

25 |

25 |

20 |

25 |

25 |

20 |

||

|

Йодное число, г йода на 100 г топлива, не более |

2,5 |

3,5 |

2,0 |

3,5 |

0,5 |

0,8 |

0,9 |

|

|

Температура вспышки в закрытом тигле, 0С, не ниже |

28 |

28 |

30 |

– |

28 |

62 |

45 |

|

|

Температура начала кристаллизации, 0С, не выше |

–60 |

–60 |

–60 |

–60 |

–55 |

–60 |

–50 |

|

|

Содержание, % масс., не более: ароматических углеводородов общей серы меркаптановой серы |

22 0,20 0,003 |

22 0,25 0,005 |

20 0,10 – |

22 0,25 0,005 |

22 0,1 0,001 |

10 0,05 отс |

22 0,10 0,001 |

|

|

Концентрация фактических смол, мг на 100 см3 топлива, не более |

3 |

5 |

6 |

5 |

4 |

4

|

||

|

Кислотность, мг КОН на 100 см3 топлива: в топливе без противоизносной присадки, не более в топливе с противоизносной присадкой |

–

– |

–

– |

–

– |

–

– |

–

– |

0,5

0,4-0,7 |

–

0,4-0,7 |

|

приложение н

(справочное)

Основные показатели качества дизельных топлив,

вырабатываемых по ГОСТ 305-82 и ТУ 38.1011348-99

|

Показатель |

ГОСТ 305-82 |

ТУ 38.1011348-99 |

|||||

|

Л |

З |

А |

ДЛЭЧ-В |

ДЛЭЧ |

ДЗЭЧ-В |

ДЗЭЧ |

|

|

Цетановое число, не менее |

45 |

45 |

45 |

49 |

45 |

45 |

45 |

|

Фракционный состав: отгоняется при температуре, 0С, не выше: 50% 96% |

280 360 |

280 340 |

255 330 |

280 360 |

280 360 |

280 340 |

280 340 |

|

Температура вспышки в закрытом тигле, 0С, не ниже: для тепловозных, судовых дизелей и газовых турбин для дизелей общего назначения |

62 40 |

40 35 |

35 30 |

62 40 |

62 40 |

40 35 |

40 35 |

|

Температура помутнения, 0С, не выше, для климатической зоны: умеренной холодной |

-5 – |

-25 -35 |

– – |

– – |

– – |

– – |

– – |

|

Температура застывания, 0С, не выше, для климатической зоны: умеренной холодной |

-10 – |

-35 -45 |

– -55 |

-10 – |

-10 – |

-35 – |

-35 – |

|

Кинематическая вязкость при 200С, мм2/с |

3,0-6,0 |

1,8-5,0 |

1,5-4,0 |

3,0-6,0 |

3,0-6,0 |

1,8-5,0 |

1,8-5,0 |

|

Предельная температура фильтруемости, 0С, не выше |

– |

– |

– |

минус 5 |

минус 5 |

минус 25 |

минус 25 |

|

Плотность при 200С, кг/м3, не более |

860 |

840 |

830 |

860 |

860 |

840 |

840 |

|

Содержание серы, % масс., не более: Вид I Вид II Вид III |

0,2 0,5 – |

0,2 0,5 – |

0,2 0,5 – |

0,035 0,05 0,10 |

0,035 0,05 0,10 |

0,035 0,05 0,10 |

0,035 0,05 0,10 |

|

Содержание, % масс., не более: меркаптановой серы ароматических углеводородов |

0,01 – |

0,01 – |

0,01 – |

– 20 |

– – |

– 10 |

– – |