Федеральное агентство по образованию

Государственное образовательное учреждение высшего

профессионального образования

«УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

лабораторный практикум по авт

Уфа 2006

В данной работе приводятся методики атмосферной перегонки нефти на лабораторной установке АРН, дается перечень анализов, которые необходимо выполнять для полученных из нефти фракций.

Рассматриваются вопросы техники безопасности при выполнении соответствующих работ.

Даны методические указания по оформлению отчетов, приводится перечень вопросов, рекомендуемых для подготовки к коллоквиумам.

Приводятся основные показатели качества моторных топлив в соответствии с современными требованиями ГОСТов и ТУ.

Составители: Фасхутдинов Р.Р., доц., канд. техн. наук

Фасхутдинов Р.А., доц., канд. техн. наук

Ахметов А.Ф., проф., д-р техн. наук

Рецензент Ольков П.Л., проф., д-р техн. наук

©

© Уфимский государственный нефтяной технический университет, 2006

лабораторная работа № 1

атмосферно-вакуумная перегонка нефти

Установки атмосферно-вакуумной перегонки нефти (АВТ) на НПЗ являются головными, обеспечивающими сырьем все остальные установки. Направление переработки нефти обычно выбирают с учетом потребностей района, прилегающего к НПЗ, что позволяет уменьшить затраты на транспортирование полученной продукции.

При атмосферно-вакуумной перегонке нефти получаются следующие фракции:

- бензиновые (н.к.-1800С);

- фракции 120-2400С – реактивного топлива;

- фракции 180-3500С (240-3500С) – дизельного топлива.

Бензиновые фракции на блоке вторичной перегонки разгоняются на узкие фракции:

- н.к.-850С – используется далее как компонент товарных автомобильных бензинов или подвергается изомеризации для получения высокооктановых компонентов товарных бензинов;

- 85-1800С – сырье установок каталитического риформинга для получения базовых высокооктановых компонентов товарного бензина;

- узкие бензиновые фракции 62-85, 85-120, 120-1400С – соответственно бензольная, толуольная и ксилольная, используются для получения индивидуальных ароматических углеводородов.

Фракции, выкипающие до 3500С, отгоняются при атмосферном давлении. Остаток атмосферной перегонки – мазут подвергают вакуумной перегонке с отбором при топливном варианте переработки нефти фракции 350-5000С – вакуумного газойля, являющегося сырьем каталитического крекинга или гидрокрекинга. Остаток вакуумной перегонки – гудрон (фр. 5000С+) используется в качестве сырья установок термического крекинга, коксования, получения битума. Может также добавляться в котельное топливо.

При топливно-масляном варианте переработки нефти из мазута при вакуумной перегонке получают узкие масляные фракции (350-400, 400-450, 450-5000С), которые используют для получения дистиллятных масел. Из гудрона получают высоковязкие остаточные масла.

Цель работы:

1 Получение навыков проведения атмосферной и вакуумной перегонки на стандартной лабораторной установке периодического действия – АРН-2.

2 Освоение методик анализа качества нефтей.

1 Перегонка нефти в аппарате АРН-2 позволяет определить потенциальное содержание фракций, т.е. отношение массы бензиновых, керосиновых и других фракций к массе исходной нефти.

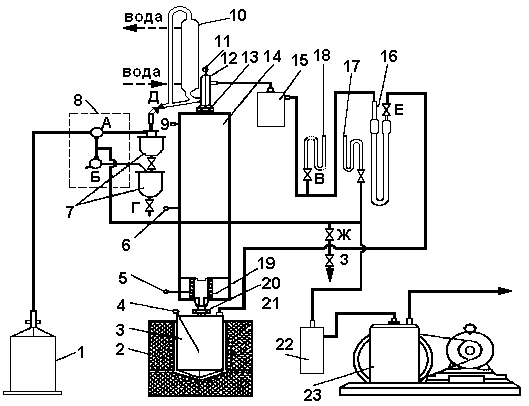

Определение проводят на АРН-2 (рисунок 1) по ГОСТ 11011-85. На этом же аппарате определяют содержание фракций, выкипающих до температуры 3600С в мазутах, проводят отбор масляных фракций для определения их потенциального содержания.

Ректификационная колонка аппарата 14 заполнена насадкой. Вначале засыпают 150 см3 крупной насадки высотой отрезка спирали 12 мм, диаметром витка 5 мм. Затем насыпают мелкую насадку 1400 см3 высотой отрезка спирали 6 мм, диаметром витка 3 мм. Во избежание уплотнения к мелкой насадке добавляют 250 см3 крупной насадки. Колонка имеет электрообогрев и покрыта изоляцией. Аппарат снабжен двумя кубиками для загрузки нефти (1,9 и 3,0 л). Кубик 3 нагревается электрической печью 2. Подъем, остановка и опускание печи осуществляется путем нажатия соответствующих кнопок на пульте. Узел конденсации паров состоит из обратного холодильника 10 и головки конденсатора 12. Приемник 7 представляет собой две соединенные краном стеклянные воронки. Буферная емкость 1 необходима для поддержания вакуума в системе. Ловушки устанавливают между головкой конденсатора и вакуумметром 18, между вакуумметром 17 и вакуумным насосом 23. Для отбора фракций, наладки режима служат краны: А – трехходовой, Б – полулунный, остальные – обычные.

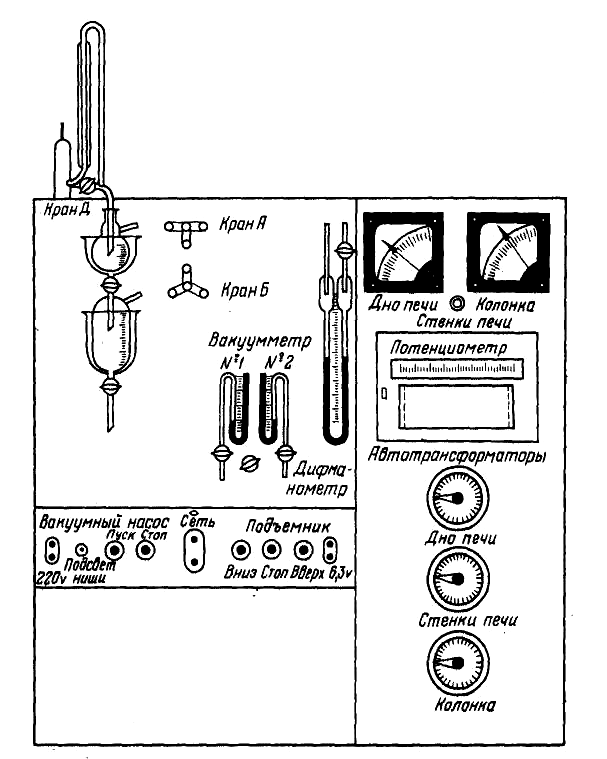

Тремя термопарами 5, 6, 9 контролируются температуры верха, середины и низа колонки, термопарой 11 – температура головки конденсатора, термопарой 4 – температура в кубике. Все показания регистрируются потенциометром. Дифференциальный манометр 16 служит для замера перепада давления между кубиком и верхом колонки. Остаточное давление в парах измеряет ртутный вакуумметр 18, остаточное давление в приемнике – вакуумметр 17. Температура дна, стенки печи и колонки регулируется при помощи автотрансформаторов (типа ЛАТР-1).

1 – буферная емкость; 2 – печь; 3 – кубик; 4 – термопара кубика; 5, 6, 9 –термопары колонки; 7 – приемник; 8 – манифольд; 10 – обратный холодильник; 11 – термопара головки конденсатора; 12 – головка конденсатора; 13, 20 – накидные гайки; 14 – ректификационная колонка; 15, 22 – ловушки; 16 – дифференциальный манометр; 17, 18 – вакуумметры; 19 – решетка; 21 – открытая трубка; 23 – вакуумный насос

Рисунок 1 – Схема технологического блока аппарата АРН-2

Рисунок 2 – Схема электрического блока АРН-2

Перед началом перегонки нефть обезвоживают, отбирают газ в газометр, подключенный к аппарату АРН-2. Кубик соединяют с дифференциальным манометром, вставляют термопару. В холодильник пускают воду, в рубашки приемников помещают лед (при необходимости). Обогрев регулируют так, чтобы разгонка началась через 1,5-2 ч.

После установления равновесия кран Д открывают и начинают отбор фракции при скорости 3-4 мл/мин (при загрузке 3 л) и 2-2,5 мл/мин (при загрузке 1,9 л). В зависимости от цели перегонки фракции отбирают в пределах заданных температур или по заданному объему (с последующим пересчетом объема в массу). При атмосферном давлении фракции отбирают до температуры 2000С в парах (для сернистых и высокосернистых нефтей–до 1800С). Затем обогрев колонки и печи выключают, печь опускают, аппарат остывает до температуры кубика 2000С. Далее аппарат снова включают в сеть, поднимают электропечь, включают обогрев кубика и колонки. Включают вакуумный насос и постепенно, закрывая зажим 3, доводят остаточное давление до 1333,3 Па (10 мм рт. ст.). При этом давлении отбирают фракции, выкипающие в пределах от 180 (200) до 3200С. Фракции, выкипающие при температуре выше 3200С, отбирают при остаточном давлении 133,3-266,6 Па (1-2 мм рт. ст.).

Для отбора фракций кран В закрывают, кран Б ставят в положение, при котором нижняя воронка приемника соединяется с атмосферой, открывают кран Г и фракцию сливают в тарированную колбу.

Разность температуры кипения в парах и в кубике: при отборе бензиновых фракций – не выше 1000С, керосиновых фракций – 80-1000С, дизельных фракций – 50-800С.

Показания дифманометра (в мм керосинового столба) при отборе: бензиновых фракций – не выше 50, керосиновых и дизельных фракций – до 100.

После окончания вакуумной перегонки всю систему охлаждают под вакуумом и только после этого выключают вакуумный насос.

Для пересчета температуры кипения в вакууме в температуру кипения при атмосферном давлении пользуются специальной номограммой.

Режим перегонки записывается по форме (таблица 1).

Таблица 1 – Режим перегонки

|

Время, мин |

Температура, 0С |

Скорость, мл/мин |

|

|

в жидкости |

в парах |

||

|

|

|

|

|

|

|

|

|

|

На основании полученных данных перегонки составляется материальный баланс по форме (таблица 2).

Таблица 2 – Материальный баланс перегонки нефти

|

Наименование продукта |

Выход, г |

Массовый выход, % на сырье |

Плотность,

|

|

Взято: Сырая нефть Получено: 1 Фр. нк-1400С х) 2 Фр. 140-2000С х) 3 Остаток выше 2000С |

|

|

|

|

х) Пределы выкипания могут быть изменены по заданию преподавателя |

|||

2 Определение содержания воды в нефти по ГОСТ 2477-65 (приложение А).

Оформление результатов работы.

Отчет должен включать следующие разделы:

а) краткая теоретическая часть, в которой необходимо изложить назначение установок первичной переработки нефти, основные продукты, получаемые на установке;

б) описание методики выполнения работы с чертежом установки, результаты работы;

в) рекомендации по дальнейшему использованию полученных фракций.

Мероприятия по технике безопасности

1 Осторожно обращаться с ртутным дифманометром. При разливе ртути поступить согласно инструкции по технике безопасности.

2 Слив остатка из куба колонки производить только после его охлаждения до температуры не выше 1000С обязательно в рукавицах и в сухую металлическую посуду.

3 Не оставлять включенную колонку без присмотра.

Перечень вопросов, рекомендуемых для подготовки к коллоквиуму

1 Классификация нефтей по содержанию серы по ГОСТ Р 51858-2002.

2 Разделение нефтей, поступающих на НПЗ, по степени подготовки на группы по ГОСТ Р 51858-2002.

3 Требования к нефтям, поступающим на установки первичной переработки, по содержанию хлористых солей и воды.

4 Вредное влияние солей в процессе перегонки нефти.

5 Вредное влияние воды в процессе перегонки нефти.

6 Перегонка нефти в присутствии испаряющего агента.

7 Вакуумная перегонка нефтяных фракций.

8 Продукты, получаемые при атмосферной перегонке нефти и их дальнейшее использование.

9 Продукты, получаемые при вакуумной перегонке мазута и их дальнейшее использование.

10 Направления переработки нефти.

Библиографический список

1 Нефти СССР: справочник. – М.: Химия. Т. 1, 2, 3, 4.

2 Гуревич И.Л. Технология переработки нефти и газа.– М.: Химия, 1972. – Ч. 1. – С. 27-38, 123-125, 151-152, 176-188, 198-205, 223-233.

3 Конспект лекций.

4 Нефтепродукты. Методы испытаний. – М.: Изд-во стандартов, 1972. – Ч. 1 – С. 190-194.

лабораторная работа № 2

анализ качества фракций бензина и реактивного топлива

Полученные в результате разгонки нефти фракции анализируются с целью определения возможности их использования для получения товарных продуктов или направления на дальнейшую переработку.

1 Бензиновые фракции

Головные фракции, выкипающие до 62-850С, обычно используются в качестве компонентов товарных автомобильных и авиационных бензинов, обеспечивающих им нормальные пусковые свойства. Широкую низкооктановую бензиновую фракцию 850С+ направляют на установки каталитического риформинга для повышения октанового числа.

Для бензиновой фракции после осушки выполняются следующие анализы:

-

давление насыщенных паров по ГОСТ 1756-83 (приложение Б);

-

испытание на медной пластинке по ГОСТ 6321-69 (приложение В);

-

плотность ареометром по ГОСТ 3900-85 (приложение Г).

2 Фракции реактивного топлива

Как правило, фракции реактивного топлива используются в качестве товарного продукта или его компонента без дополнительной обработки.

Для фракций реактивного топлива после осушки выполняются следующие анализы:

-

плотность ареометром по ГОСТ 3900-85 (приложение Г);

-

фракционный состав по ГОСТ 2177-82 (приложение Д);

-

содержание фактических смол по ГОСТ 8489-85 (приложение Е).

Оформление результатов работы

Краткая теоретическая часть о значении давления насыщенных паров для характеристики пусковых свойств бензина и возможности образования паровых пробок в системе подачи топлива.

Что определяется испытанием бензина на медной пластинке?

Значение плотности, фракционного состава и содержания смол в реактивном топливе для его качественной характеристики.

Краткое описание методики проведения каждого анализа с обязательным эскизом прибора.

Результаты анализа сравниваются с требованиями ГОСТ (приложения К, Л) и делаются выводы о соответствии или несоответствии исследованного показателя требованиям ГОСТ на соответствующий товарный нефтепродукт.

Для того, чтобы сравнить плотность, фракционный состав и содержание фактических смол с требованиями ГОСТ (приложение М) на реактивное топливо, необходимо определить марку реактивного топлива, которое можно получить из данной нефти (если нефть малосернистая, то сравнение проводится с топливом Т-1, если нефть сернистая или высокосернистая – с топливом ТС-1).

Техника безопасности при проведении работы

1 Следить за тем, чтобы вблизи открытого огня или горячих и нагретых приборов не переливать нефтепродукты.

2 Все нефтепродукты, с которыми производятся работы, должны находиться в закрытой посуде и устанавливаться на металлическом противне.

3 После выполнения каждого анализа проверить:

– выключены ли электроприборы;

– закрыты ли электроприборы;

– закрыты ли водяные и газовые краны;

– убраны ли нефтепродукты в шкаф;

– убрано ли рабочее место.

Перечень вопросов для подготовки к коллоквиуму

1 Пределы выкипания бензиновых фракций и пути их дальнейшего использования.

2 Основные требования, предъявляемые к автомобильным и авиационным бензинам. Обоснование. Марки автомобильных бензинов.

3 Давление насыщенных паров (определение). Допустимые значения давления насыщенных паров для авто- и авиабензинов.

4 Сернистые соединения, присутствующие в бензинах. Допустимое содержание серы.

5 Октановое число. Методы определения октанового числа. Пути повышения октанового числа. Сортность. Маркировка авиационных бензинов.

6 Основные требования, предъявляемые к реактивным топливам. Обоснование. Марки реактивных топлив.

7 Влияние фактических смол на работу реактивного двигателя.

8 Причина ограниченного содержания меркаптанов в реактивном топливе.

9 Пути повышения термоокислительной стабильности реактивных топлив.