- •Техника безопасности при проведении лабораторно-практических работ

- •3. Теоретическое обоснование

- •4. Методика выполнения работы

- •5. Порядок выполнения работы

- •Разновидности печатных форм

- •Строение печатных форм

- •Прочие характеристики печатных форм

- •4. Методика выполнения работы

- •5. Порядок выполнения работы

- •4. Методика выполнения работы

- •5. Порядок выполнения работы

- •5. Порядок выполнения работы

- •3. Теоретическое обоснование

- •2 Участков позитивного копировального слоя

- •4. Методика выполнения работы

- •5. Порядок выполнения работы

- •Результаты оценки молекулярно-поверхностных свойств копировальных слоев

- •4. Методика выполнения работы

- •Относительная площадь Sотн и линиатура растровых полей шкалы рш-ф

- •Градационные искажения в копировальном и формном процессах, определяемые по растровой шкале рш-ф

- •5. Порядок выполнения работы

- •6. Оборудование и инструменты

- •7. Материалы, рабочие растворы

- •8. Содержание письменного отчета

- •1. Цель работы

- •4. Методика выполнения работы

- •Параметры фрагмента шкалы ugra-82

- •5. Порядок выполнения работы

- •4. Методика выполнения работы

- •5. Порядок выполнения работы

- •Влияние времени основного экспонирования на воспроизведение печатающих элементов на форме

- •Результаты оценки качества печатной формы

- •Тема 9.1. Определение количества планов монтажей и монтажных фотоформ для блока

- •Составить письменный отчет по вопросам

- •Тема 9.2. Определение количества планов

- •Монтажей и монтажных фотоформ

- •Для дополнительных элементов

- •Методические указания

- •Составить письменный отчет по вопросам

- •Тема 9.3. Определение количества основных, общих и дубликатных фотоформ для блока Методические указания

- •Составить письменный отчет по вопросам

- •4. Методика выполнения работы

- •5. Порядок выполнения работы

- •Значения характеристик сетки трафаретной печати

- •4. Методика выполнения работы

- •Данные показателей печатной формы

- •5. Порядок выполнения работы

- •4. Методика выполнения работы

- •Размер микроштрихов (в мкм) в зависимости от разрешения (в dpi)

- •5. Порядок выполнения работы

- •3. Теоретическое обоснование

- •4. Методика выполнения работы

- •5. Порядок выполнения работы

- •6. Оборудование и инструменты

- •7. Материалы и рабочие растворы

- •8. Содержание письменного отчета

- •Результаты оценки штриховых и растровых элементов

- •Тема 14.1. Определение количества основных, общих

- •Составить письменный отчет по вопросам

- •Тема 14.2. Определение количества печатных форм для блока Методические указания

- •Составить письменный отчет по вопросам

- •Тема 14.3. Определение количества печатных форм для дополнительных элементов Методические указания

- •Составить письменный отчет по вопросам

4. Методика выполнения работы

Формным

материалом служит формная пластина на

стальной подложке толщиной 0,3 мм с

нанесенным на нее фотополимеризуемым

слоем толщиной 0,2 мм. Защитная пленка

удаляется с поверхности ФПС перед

основным экспонированием. Фотоформой

служит диапозитив, имеющий зеркальное

изображение. Размеры элементов изображения

на фотоформе должны быть не менее 50 мкм.

Оптическая плотность прозрачных

участков Dmin![]() 0,06,

непрозрачных

Dmax

0,06,

непрозрачных

Dmax![]() 3,0.

Формная пластина должна иметь размеры,

на 25-30 мм превышающие размеры изображения

на фотоформе, и соответствовать

формату печатного станка.

3,0.

Формная пластина должна иметь размеры,

на 25-30 мм превышающие размеры изображения

на фотоформе, и соответствовать

формату печатного станка.

Формная пластина экспонируется в копировальной установке за фотоформой с последующим экспонированием за растром тампонной печати с Sотн =85%. Время основного экспонирования и экспонирования за растром тампонной печати указывается преподавателем.

Копии, изготовленные на пластине типа WSM-73, вымываются водой при температуре 22-25°С, а на пластине типа STM-52 — вымывным раствором на основе этилового спирта (80-85%) при температуре 20-26°С. Вымывание проводится в кювете при механическом воздействии вымывной щетки. Вымытая форма ополаскивается в свежей порции вымывного раствора и высушивается потоком воздуха комнатной температуры. С целью окончательной полимеризации слоя проводится дополнительное экспонирование печатной формы в копировальной установке в течение 8-10 мин. Для повышения устойчивости пробельных элементов к истиранию, проводится термообработка формы в течение 20 — 30 минут при температуре 80+120 °С в зависимости от типа пластин. С целью сокращения времени выполнения лабораторной работы операция термообработки может не проводиться.

На готовой форме измеряется глубина печатающих элементов, контролируется наличие и размер опорных точек и оценивается точность воспроизведения размеров печатающих элементов. Измерения проводятся с помощью микроскопа. Наличие опорных точек на участках изображения контролируется с помощью лупы.

Таблица 14.1

Данные показателей печатной формы

|

Глубина печатающих элементов h, мкм

|

Размер опорных точек d, мкм

|

Воспроизведение штрихов |

||

|

Толщина штриха на фотоформе 1фф., мкм |

Толщина штриха на печатной форме |

Величина искажений Д1, мкм |

||

|

|

|

|

|

|

5. Порядок выполнения работы

-

Подготовить образец формной пластины соответствующего размера.

-

Изготовить печатную форму тампонной печати.

-

Заполнить по заданной форме карту технологического процесса.

-

Измерить глубину печатающих элементов формы. Данные занести в табл. 14.1.

-

Измерить размеры печатающих элементов формы и определить величину искажений по сравнению с их размерами на фотоформе. Данные занести в табл. 14.1.

-

Оценить наличие опорных точек на различных участках изображения. Измерить диаметр опорных точек. Данные занести в табл. 14.1.

-

Сделать выводы о качестве изготовленной формы тампон-Ной печати.

6. Оборудование и инструменты

6.1. Копировальная установка (экспозиционная камера) МВМ 2030 («Morlock»). . 6.2. Вентилятор или сушильный шкаф.

6.3. Микроскоп МПБ-2, микроскоп МБУ-4А с окуляр- микрометрической насадкой.

-

Щетка для вымывания.

-

Кювета.

-

Лупа 10х.

7. Материалы

-

Формные пластины типа STM-52, ST-49 —: Спиртовымывные, или типа WS-40, WS-73 — водовымывные.

-

Вымывной раствор (или вода).

-

Фотоформа.

-

Растр тампопечати.

8. Содержание письменного отчета

-

Наименование, цель и содержание работы, дата выполнения работы.

-

Технологическая карта процесса изготовления формы тампонной печати на фотополимеризуемой пластине.

-

Результаты оценки качественных параметров изготовленной формы.

-

Выводы по работе.

9. Литература

-

Сорокин Б.А. Тампонная печать. М.: МГУП, 2001. С. 13-21.

-

Киппхан Г. Энциклопедия по печатным средствам информации. М.: МГУП, 2003. С. 459-460.

Лабораторная работа №12

Изучение технологии «компьютер — печатная форма»

с применением светочувствительных формных пластин

плоской офсетной печати

1. Цель работы

Изучить цифровую технологию изготовления офсетных форм и оценить их качество с использованием тест-объекта DIGI CONTROL WEDGE.

2. Содержание работы

2.1. Изучить методы контроля процесса изготовления печатных форм по технологии «компьютер — печатная форма».

2.2. Ознакомиться со строением светочувствительных формных пластин, используемых в цифровых технологиях.

-

Изготовить печатные формы на фотополимеризуемых формных пластинах.

-

Определить репродукционно-графические показатели печатных форм.

3. Теоретическое обоснование

По технологии «компьютер — печатная форма» (СТР) поэлементная запись оцифрованной информации производится в формовыводном устройстве лазерным излучением на офсетную формную пластину. При использовании светового воздействия излучения с длиной волны в диапазоне длин волн от 380 до 700 нм, в регистрирующем слое формной пластины в зависимости от природы приемного слоя протекают фотохимические или электрофотографические процессы.

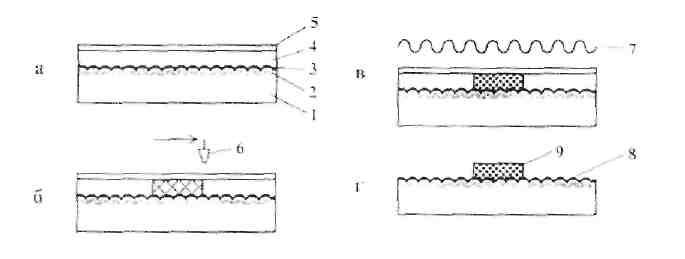

Фотохимические процессы, происходящие под действием лазерного излучения в фотополимеризуемых и серебросодержащих слоях, приводят при последующей обработке к разделению участков поверхности формной пластины на печатающие и пробельные элементы. В процессе лазерного экспонирования в фотополимеризуе-мом слое начинаются процессы полимеризации, заканчивающиеся при последующем нагревании формной пластины. Фотополимери-зуемый слой уменьшает растворимость под действием света и тепла в результате сшивки макромолекул полимера (рис. 16.1).

слоем: а — формная пластина; б — лазерное экспонирование; в — нагревание;

г — форма после обработки. 1 — алюминиевая подложка; 2 — оксидный слой;

3 — гидрофильный слой; 4 — фотополимеризуемый слой; 5 — защитный слой;

6 — лазер; 7 — нагреватель; 8 — пробельные элементы;

9 — печатающие элементы

Наибольшее применение имеют пластины, экспонируемые зеленым лазером с c=532нм или фиолетовым лазерным диодом с λ=410 нм и требующие после записи нагревания при t=100÷110oC для завершения процесса полимеризации и повышения устойчивости экспонированных участков к действию проявителя. При использовании пластин, не требующих нагревания после записи, количество операции формного процесса сокращается. Последующая обработка формы включает: промывку для удаления защитного слоя, проявление изображения и гуммирование формы (гуммирование на рис. 16.1 не показано). В результате проявления неэкспонированные участки слоя растворяются в щелочном проявителе и обнажается гидрофильный слой на поверхности пробельных элементов. Печатающими элементами формы служит гидрофобный полимеризованный слой. Для повышения тиражестойкости готовые формы могут быть подвергнуты термообработке.

Режимы выполнения технологических операций и показатели печатной формы, изготовленной по цифровой технологии, контролируются с помощью тест-объекта, представленного в цифровом виде. Содержание тест-объекта DIGI CONTROL WEDGE приведено на рис. 16.2. Тест-объект включает 7 фрагментов.

Фрагмент 1 служит для визуального контроля фокусировки лазерного луча и формы лазерного пятна на экспонируемой поверхности.

Фрагмент 2 предназначен для визуального контроля экспозиции путем оценки различимости круглых полей на фоне фрагмента. При правильно подобранной экспозиции круглые поля сливаются с фоном, а при неправильно — становятся различимы.

Фрагмент 3 служит для контроля воспроизведения штриховых элементов.

Фрагмент 4 представляет собой независимую от RIP растровую шкалу с полями, расположенными попарно для удобства контроля воспроизведения растровых элементов в светах и тенях (S0TH 1% и 99%; 2% и 98% и т.д.) и, отдельно, в полутонах изображения. Процесс калибровки формовыводного устройства контролируется по отсутствию изменений относительной площади растровых точек на 50% поле.

Фрагменты 5, 6, 7 содержат информацию о растрировании, тест-объекте и типе формных пластин.