- •Тема 1 Современные технологические схемы, состояние производства и ресурсная база металлургии железа.

- •Основные промышленные технологии металлургии железа.

- •1.2 Ресурсные ограничения развития черной металлургии и экологические требования.

- •Ресурсная база черной металлургии.

- •Тема 3. Подготовка железных руд и техногенного железосодержащего сырья к металлургическому переделу

- •3.1 Требования к шихтовым материалам процессов выплавки чугуна и производства железа прямого получения. Технологии окускования железорудного и техногенного сырья.

- •3.2 Производство брикетов и технологии брикетирования. Углерод-железооксидные брикеты - энергетический и экологический аспекты.

- •Тема 4. Основы теории доменного процесса

- •4.1 Феноменологическое описание доменного процесса.

- •4.2 Горение топлива. Частичная замена кокса вдуваемыми топливами. Расход кокса и суммарный расход топлива в доменной плавке.

- •4.3 Теплообмен в доменной печи. Термодинамические аспекты восстановления оксидов железа в доменной печи

- •Термодинамические аспекты восстановления оксидов железа в доменной печи

- •4.4 Операционная прямая доменного процесса а. Риста

- •4.5 Формирование чугуна и шлака. Влияние их состава на технико-экономические показатели процесса.

- •4.6 Основы управления доменной плавкой. Оптимальное распределение шихты и газа в печи, условия и технические средства для его достижения.

- •4.7 Показатели работы доменных печей

- •4.8 Компьютерное моделирование и оптимизация процесса производства чугуна.

- •Тема 5 Альтернативные процессы выплавки чугуна и технологии прямого получения железа

- •Литература

4.8 Компьютерное моделирование и оптимизация процесса производства чугуна.

Современная вычислительная техника и разработанные математические модели доменного процесса позволяют успешно решать задачи оптимизации процесса производства чугуна в плане тактического и стратегического планирования производства, т.е. позволяют решать многовариантные задачи с целью выбора оптимальной шихты, применяемого кускового и вдуваемого топлива и параметров дутья. Автоматизированное оперативное управление доменной плавкой в темпе с процессом осуществляется лишь в режим совета, т.е. с обязательным участием оператора. В таких системах управления используются как статические и динамические модели, так и интеллектуальные системы принятия решений.

Математическая модель доменного процесса «ДОМНА»

( Курунов И.Ф., Ященко С.Б.)

Основу математической модели положено совместное решение системы двух уравнений: уравнения операционной прямой доменного процесса (А.Rist) и уравнения газодинамики (на основе уравнения Эгона). Уравнение операционной прямой по существу является системой двух уравнений – баланса восстановителей и теплового баланса нижней зоны. Уравнение газодинамики – это уравнение, определяющее возможный расход дутья в печи при ее работе с заданным перепадом давления в зависимости от характеристик шихтовых материалов и кокса (крупность, содержание мелочи, образование мелочи в печи), их распределения по радиусу печи и от количества шлака.

Основным допущением в модели является эмпирическая зависимость степени приближения к равновесию реакции восстановления железа из вюстита в изотермической зоне печи от характера (кривой) распределения рудной нагрузки по радиусу печи.

Потери тепла с охлаждающей водой и в окружающее пространство определяются расчетом в зависимости размеров элементов профиля печи и распределения рудной нагрузки по радиусу, а также от степени износа кладки.

Содержание кремния в чугуне задается, а остальные компоненты чугуна (углерод, сера, марганец, фосфор и др.) вычисляются.

Параметры дутья (состав, температура), шихты (химсостав, содержание мелочи) и кокса (крупность, содержание серы, золы и летучих, состав золы и летучих) и вдуваемого топлива (состав и расход), а также давление газа на колошнике задаются.

Выходными параметрами модели являются: производительность, состав чугуна, выход и состав шлака, выход и состав колошникового газа, давление дутья. Принципиальная структурная схема математической модели «ДОМНА» представлена на рис. 54.

Рис. 54. Принципиальная структурная схема математической модели доменного процесса

Тема 5 Альтернативные процессы выплавки чугуна и технологии прямого получения железа

Промышленные технологии бездоменной металлургии чугуна

Из упомянутых ранее технологий бездоменной выплавки чугуна из железорудных материалов и железной руды реально вышли на промышленный уровень только три технологии, а именно: Corex (ЮАР, Корея, Китай, Индия -6 модулей суммарной производительностью более 5 млн. чугуна в год), Finex (Корея -один модуль производительностью 1,5 млн.т в год) и Hismelt (Австралия - один модуль проектной производительностью 0,8 млн.т в год). Кроме того, в 2012 году ожидается пуск модуля РОМЕЛТ производительностью 0,3 млн.т в составе нового мини-завода в республике Мьянма. Основным преимуществом новых технологий выплавки чугуна по сравнению с доменным процессом является радикальное сокращение расхода кокса на процесс (Corex, Finex), либо полный отказ от его использования (Hismelt, РОМЕЛТ). Во всех 4-х технологиях важнейшую роль играет жидкофазное восстановление железа, которое либо является единственным механизмом восстановления в одностадийных процессах (процессы Hismelt, РОМЕЛТ), либо завершает процесс восстановления в двух-стадийных процессах.

Процесс Corex, разработанный фирмой VAI (Австрия), является наиболее коммерциализированным из всех процессов выплавки чугуна из железорудных материалов вне доменной печи.. Первый промышленный агрегат Corex (C-1000) производительностью 1000 т чугуна в сутки был пущен в строй в 1989 году на металлургическом заводе в Претории (ЮАР). Процесс является двух-стадийным и реализуется в двух полуавтономных частях одного агрегата – в шахтном восстановительном реакторе и в плавильной печи-газификаторе (рис.55).

Рис. 55. Технологическая схема и структура агрегата Corex.

В шахтном восстановительном реакторе идет процесс газового восстановления загружаемых сверху (как в доменную печь) окатышей и/или строго калиброванной (15-30 мм) богатой железной руды. В нижнюю часть шахтного реактора вдувается горячий восстановительный газ, поступающий из плавильной печи–газификатора. Часть газа поступает в самый низ реактора в его осевую зону через шнековые разгрузочные трубы, по которым в плавильную печь из загружается металлизованные окатыши и руда из восстановительного реактора. Основной поток восстановительного газа вдувается в реактор на более высоком горизонте через фурмы, расположенные по окружности, Температура этого вдуваемого газа составляет 800-950 оС. Такую температуру получают, подмешивая к более горячему газу, поступающему из плавильной печи-газификатора и очищенному в циклонах от пыли, охлажденный восстановительный газ. Отходящий газ из шахтного реактора ( СО 43-45%, Н2 – 12-22%, СО2 – 30-32%, N2+H2O-1-6 %, CH4 – 1-2%) очищается от пыли и используется в качестве топлива, восстановительного газа или для получения синтез-газа. Частично восстановленные окатыши и руда (степень металлизации 90-93%) шнеками подаются из шахтного реактора в плавильную печь. Туда же через загрузочные отверстия загружается уголь и кокс, а также мелкая железная руда (до 10 % от всей металлошихты). Слой этих материалов, опускаясь в горн печи, нагревается поднимающимся из горна горячим восстановительным газом. При нагреве в атмосфере восстановительного газа уголь теряет летучие вещества и коксуется до состояния полукокса. Через фурмы, расположенные по окружности горна плавильной печи, в слой полукокса вдувается технологический кислород. Образующийся при сгорании топлива высокотемпературный (Т ≈ 3000-3300 оС) восстановительный газ, проходя через слой опускающегося полукокса, угля и металлизованных железорудных материалов и руды, нагревая их, охлаждается и выходит из плавильной печи-газификатора с температурой около 1000-1100 оС. Частично восстановленные в шахтном восстановительном реакторе окатыши и/или железная руда, а также мелкая железная руда, загружаемая с углем в плавильную печь, плавятся в плавильной печи, образуя чугун и железистый шлак. Восстановление железа из железистого шлакового расплава в плавильной печи-газификаторе и науглероживание чугуна осуществляется углеродом полукокса и кокса. Потребность процесса в тепле покрывается за счет твердого топлива, сгорающего во вдуваемом в горн кислороде. Образующийся чугун и шлак периодически выпускаются из печи через летки аналогично как в доменной печи. Благодаря наличию в горне плавильной печи-газификаторе насадки из кокса и полукокса, чугун, производимый в агрегате Corex, по температуре (1485-1525 оС) и по составу ([С]-4,7 %; [Si]-0,4-1,3 %; [S]- 0,006-0,035 %) практически не отличается от доменного.

Требуемые физико-химические и гранулометрические характеристики угля, используемого в процессе Corex (средний размер кусков 20-30 мм, зола <12 %, сера <0,5 %, CRI <35 %, CSR>40 %, летучие 25-35 %) качественно близки к аналогичным характеристикам доменного кокса.

Пуск агрегата Corex осуществляют только на коксе. Перед остановкой агрегата на ремонт и в него также загружают кокс.

В настоящее время работающие агрегаты Corex имеют проектную производительность 2000 т/сутки (модуль С-2000) и 3000 т/сутки (модуль С-3000).

Поскольку процесс Corex является энергетически избыточным из-за высокого расхода угля (900-1000 кг/т) и кислорода (500-600 м3/т), агрегаты Corex построены либо в комплексе с электростанцией, либо в комплексе с модулем Midrex, в которые работают с использованием отходящего газа процесса Corex. Однако, даже при полном использовании отходящих газов для энергетических целей или для параллельного модуля Midrex, себестоимость чугуна процесса Corex выше себестоимости доменного чугуна, выплавляемого в современных мощных доменных печах. Большой набор используемого оборудования в модуле Corex снижает готовность его к работе, которая на модуле С-3000 на Baosteel в 2009 году достигла лишь 91 % из-за частых остановок для плановых ремонтов и остановок для устранения возникающих неисправностей. С 2008 по 2009 г. расход кокса на этом модуле снижен с 255 до 160 кг/т, а суммарный расход топлива с 1020 до 980 кг/т.

Агрегаты Corex пригодны и используются для утилизации таких трудноутилизируемых отходов, как замасленная окалина, пластмассы, органические отходы, угольная мелочь, доменные шламы. Эти материалы загружаются в плавильную печь в окускованном и/или в неокускованном виде. Их использование в процессе Corex вместо их утилизации на аглофабрике улучшает ее работу.

Процесс Finex, разработанный совместными усилиями фирмы VAI и исследовательского центра корейской фирмы POSCO, также как Corex является двухстадийным процессом. Он отличается от процесса Corex только первой стадией, т.е. стадией предварительного восстановления, в которой используется не кусковый материал, как в процессе Corex, а мелкая железная руда крупностью 1,0-8,0 мм. Железо-рудный концентрат использовать в этом процессе пока не удается из-за его недостаточной крупности. Предварительное восстановление этой руды осуществляется в противотоке последовательно в 4х реакторах во взвешенном (в кипящем) слое горячим восстановительным газом, поступающим из плавильной печи–газификатора (рис. 56). Восстановленная руда со степенью металлизации 85-90 % из последнего реактора брикетируется и через загрузочные люки подается в плавильную печь-газификатор. Сюда же подается кусковый уголь, который, попав в верхнюю часть плавильной печи, нагревается встречным потоком горячего восстановительного газа, теряет летучие и коксуется до состояния полукокса, слой кусков которого образует коксовую насадку в горне.

Рис. 56. Принципиальная схема процесса Finex

Через фурмы, расположенные по окружности горна плавильной печи, в нее вдувается технологический кислород, окисляющий твердое топливо перед фурмами генерирующий высокотемпературный (Т ≈ 3000-3300 оС) восстановительный газ. Поднимаясь в купольную часть плавильной печи газ нагревает уголь и брикеты из металлизованной руды. Частично металлизованная железная руда плавится в плавильной печи, образуя чугун и железистый шлак. Восстановление железа из железистого шлакового расплава в плавильной печи-газификаторе и науглероживание чугуна осуществляется углеродом кускового угля и полукокса. Потребность процесса в тепле покрывается за счет сгорающего перед фурмами полукокса. Образующийся чугун и шлак периодически выпускаются из печи через летки аналогично как в доменной печи. Так же как и в процессе Corex , чугун, выплавляемый в процессе Finex, по температуре и химическому составу практически не отличается от доменного чугуна . После нескольких лет отработки техники и технологии на пилотных установках в Корее в 2007 году был пущен в эксплуатацию промышленный модуль Finex производительностью 1,5 млн.т чугуна в год. Также как и процесс Corex, процесс Finex является энергетически избыточным из-за высокого расхода угля (850-1000 кг/т) и кислорода (500-600 м3/т) и поэтому требует полного использования энергетического потенциала отходящего газа для достижения экономической целесообразности процесса. Отходящий газ частично используется для получения холодного восстановительного газа, который смешивается с горячим восстановительным газом из плавильной печи, очищенным от пыли в циклоне, и полученная смесь с регулируемой температурой используется для восстановления руды в реакторах. Остаток отходящего газа из реакторов используется для энергетических целей в качестве топлива или может использоваться в качестве восстановительного газа в других процессах

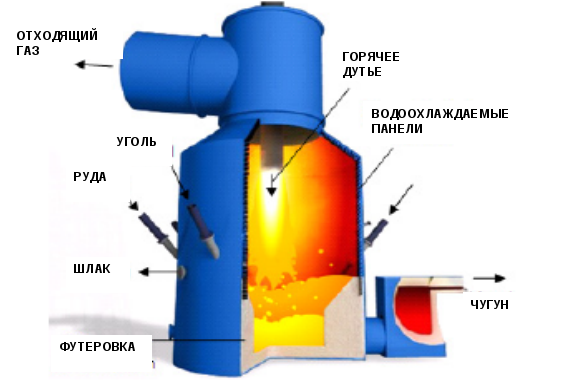

Процесс Hismelt, вышел на промышленный уровень спустя более 25 лет исследований и отработки технологии на пилотных установках, которые проводились Австралийской компанией Rio Tinto в сотрудничестве с фирмой Midrex. В отличие от процессов Corex и Midrex процесс Hismelt является одностадийным и современный промышленный вариант его реализуется в плавильно-восстановительном агрегате, напоминающем кислородный конвертер и имеющий водоохлаждаемые металлические стенки (рис. 57).

Рис. 57. Схематический разрез плавильно-восстановительного агрегата Hismelt.

Мелкая подогретая железная руда через наклонные боковые фурмы, расположенные по окружности, вдувается непосредственно в барботируемый расплав внутри агрегата. Аналогично через наклонные фурмы в стенке агрегата в расплав вдувается измельченный до фракции -3мм и подсушенный уголь совместно с известковым флюсом, а также обожженный мелкий доломит. Углерод угля растворяется в чугуне, а остальные вдуваемые материалы плавятся и переходят в шлаковую фазу. Железо из железистого шлака восстанавливается углеродом чугуна и частично углеродом угля. Тепло, необходимое для процесса поступает с горячим дутьем (1200 оС), обогащенным кислородом (35 %) и генерируется при дожигании СО, образующегося при восстановлении железной руды. Степень дожигания СО составляет 55-60 %. Горячее дутье вдувается в агрегат с помощью водоохлаждаемой медной фурмы, вводимой сверху по центру агрегата.

Образующийся чугун и шлак выпускают через раздельные летки. Чугун выпускается непрерывно через копильник. Работа агрегата без копильника невозможна..как в доменной печи.

Ключевым моментом процесса Hismelt является эффективность теплопередачи из верхней зоны, где выделяется тепло от дожигания газа, в нижнюю. Это обеспечивается бурным кипением (эмульгированием) жидкой фазы в пространстве между верхней и нижней зонами. В нижней зоне скапливается чугун. Значительная часть тепла, генерируемого дожиганием и приходящего с горячим дутьем, теряется с охлаждаемой водой водоохлаждаемых стен агрегата и фурм.

Уникальными характеристиками процесса Hismelt являются: (1) –высокоскоростное вдувание порошкообразных материалов в жидкую фазу, позволяющее использовать ультратонкие фракции этих материалов; (2) – высокий уровень содержания FeO в шлаке (5-6 %), который при одновременном содержании углерода в металле 4 %, создает условия для перехода 80-90 % фосфора в шлак. Это дает возможность перерабатывать фосфористые руды. Применение тонкоизмельченного угля позволяет использовать в процессе различные марки энергетическихуглей.

Процесс Hismelt является также весьма энeргоемким. Расход угля в процессе составляет 900-950 кг/т, хотя расход кислорода в нем (150-200 м3/т) существенно меньше, чем в процессах Corex и Finex. Высокотемпературное тепло отходящих газов используется для выработки пара и электроэнергии. Охлажденный отходящий газ используется как низкокалорийное топливо.

Чугун, выплавляемый в процессе Hismelt отличается от доменного чугуна практическим отсутствием в нем кремния и марганца . Содержание этих элементов и фосфора составляет сотые доли процента, а содержание серы от 0,05 до 0,15 %. Температура чугуна на выпуске составляет 1400-1500 оС, а содержание углерода 4,1-4,5 %. Из-за высокого содержания серы весь чугун перед разливкой подвергается десульфурации.

Промышленный комплекс Hismelt проектной производительностью 800000 т в год в Квинане был создан как венчурный проект с финансовым участием компаний: Rio Tinto (Австралия) – 60 %, Nucor (США) – 25 %, Mitsubishi (Япония) – 10 % и Shougang (Китай) – 5 %. Строительство комплекса началось в январе 2003 года, а горячие испытания – в апреле 2005 года.

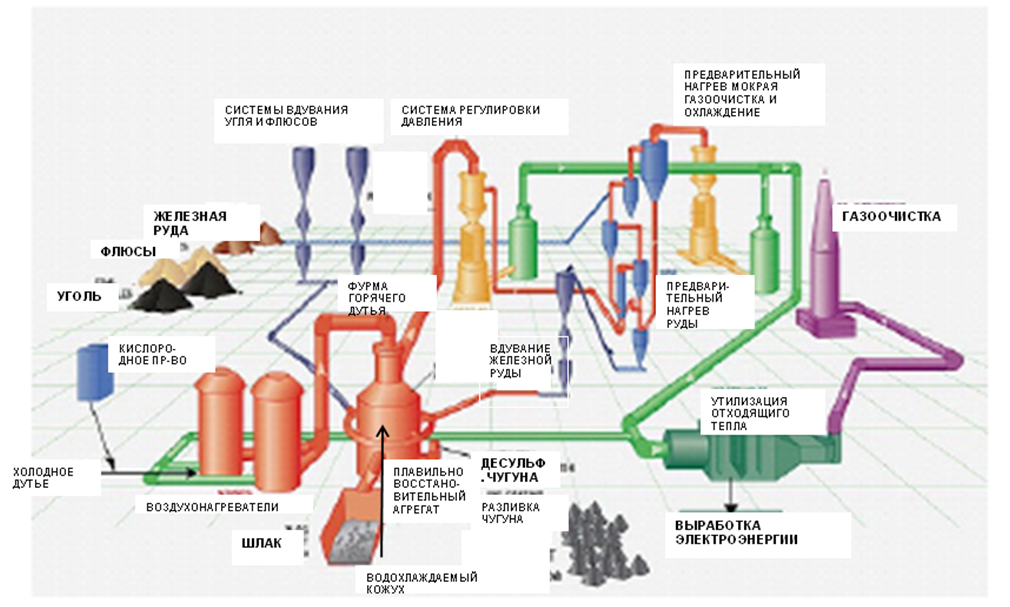

Технологическая схема комплекса приведена на рис 58.

Рис. 58. Технологическая и структурная схема промышленного комплекса Hismelt

Комплекс Hismelt был спроектирован как энергетически автономный, т.е. работа воздуходувной машины и подогрев руды и выработка электроэнергии обеспечивается за счет энергии получаемого пара. Этот недостаток проекта и ряд других (система подогрева руды во взвешенном слое) затормозили выход комплекса на проектный уровень производительности. Сложность регулирования и поддержания на требуемом уровне окислительно-восстановительного потенциала жидкой фазы приводили к серьезным авариям (замерзание металла в копильнике, намерзание металла на водоохлаждаемых стена и их деформация с нарушением герметичности и др.). До настоящего времени информация о выходе комплекса уровень производительности более 80 % от проектного не встречалось.

Процесс РОМЕЛТ, разработанный в Московском институте стали и сплавов, находится на стадии промышленного внедрения. В настоящее время завершается строительство модуля РОМЕЛТ производительностью 300000 т чугуна в год на новом мини-заводе в Мьянме. Модуль предназначен для выплавки передельного чугуна из бедных (45-50 % Fe) труднообогатимых железных руд с глиноземистой пустой породой. Чугун будет использоваться для выплавки стали в ДСП.

Отработка технологии процесса РОМЕЛТ проводилась в период 1985-1998 гг на пилотной установке с площадью пода 20 м2 в конвертерном цехе №2 НЛМК с использованием в качестве сырья различных железорудных материалов и дисперсных металлургических отходов, включая конвертерные шламы с высоким содержанием цинка.В качестве топлива использовали энергетические угли различных марок. Проведено более 40 опытных кампаний, во время которых выплавлено более 40000 т чугуна. Цинк в процессе РОМЕЛТ полностью удаляется с отходящим газом и улавливается в газоочистке в виде оксида.

Процесс РОМЕЛТ осуществляется в прямоугольной камерной печи с двумя рядами (по высоте) кислородных фурм на боковых стенках (рис.59). Уголь и руда загружаются в агрегат сверху через загрузочные люки

Рис. 59. Схематичное изображение агрегата РОМЕЛТ

Процесс РОМЕЛТ, также как и Hismelt является одностадийным, но в отличие от него процесс реализуется с использованием неподготовленной руды различной крупности.

Восстановление железа из барботируемого железистого шлакового расплава, образующегося в нижней части агрегата, и науглероживание железа с образованием чугуна осуществляется углеродом загружаемого кускового угля. Потребность процесса в тепле покрывается за счет этого угля, часть которого сгорает в кислороде, вдуваемом через фурмы первого ряда, а также за счет тепла, выделяющегося при дожигании СО в верхней части печи за счет кислорода, вдуваемого через фурмы второго ряда. Образующийся чугун и шлак периодически выпускаются из печи через раздельные летки. Чугун, выплавляемый в процессе РОМЕЛТ (температура 1400-1500 оС, содержание углерода 4,0-4,5%), отличается от доменного чугуна более низким содержанием кремния (0,1-0,2 %) и более высоким содержанием серы (0,04-0,06 %) при более кислом шлаке (СaO/SiO2). Также как и процессы Corex и Finex процесс РОМЕЛТ является весьма энергозатратным. Расход угля и кислорода в нем составляет в зависимости от богатства применяемой руды 900-1000 кг/т и 800-900 м3/т. Высокотемпературный отходящий газ процесса РОМЕЛТ после очистки используется для выработки пара и производства электроэнергии. Комплекс РОМЕЛТ является энерго-металлургическим. Вырабатываемая электроэнергия полностью покрывает потребность комплекса РОМЕЛТ и часть ее отдается в общую сеть.

Промышленные технологии прямого получения железа

К технологическим процессам прямого получения железа относятся процессы, в которых конечным продуктом является в той или иной степени науглероженное железо, получаемое непосредственно из железной руды или из железорудных окатышей. В промышленных процессах производится железо прямого получения (в зарубежной литературе DRI - Direct Reduction Iron) следующих разновидностей:

- - металлизованные окатыши или губчатое железо (ГЖ);

- горячебрикетированное железо (ГБЖ) в виде брикетов, получаемых в валковых прессах из горячих металлизованных окатышей или металлизованнй мелкой железной руды;

- крица, т.е. сферообразные куски оплавленного железа различного размера;

- фасолеобразные чугунные гранулы (naggets).

В зависимости от используемого топлива процессы прямого получения железа разделяются на газовые, в которых используется природный или синтетический газы, и угольные.

Газовые процессы прямого получения железа

Разработанные в конце 50-х и в 60-х годах газовые процессы в настоящее время являются получили наиболее широкое распространение среди всех процессов прямого получения железа и в первую очередь в странах, где имеется собственный природный газ. Только процессами Midrex и HYL/ENERGIRON было произведено 60 млн.т железа прямого получения, что составило более 76 % от мирового производства этого продукта. За исключением процессов Finmet и Fior, все газовые процессы прямого получения железа реализуются в шахтных восстановительных реакторах с противоточным тепло- и массообменом. Технологические отличия этих процессов друг от друга заключаются в составе восстановительного газа, в его температуре, давлении и в технологии его генерации. В качестве шихтовых материалов во всех этих процессах используются богатые железорудные окатыши (Fe = 67-69 %) и/или кусковая (15-30 мм) богатая (Fe = 67-69 %) железная руда.

Процессы Finmet и Fior также протекают с использованием принципа противоточного тепло- и массообмена, который реализуется в трех или четырех последовательных реакторах со взвешенным слоем. Исходным материалом в этих процессах является мелкая (1,0-8,0 мм) богатая железная руда.

Продукция всех процессов прямого получения железа в подавляющем большинстве используется в качестве металлошихты дуговых сталеплавильных печей.

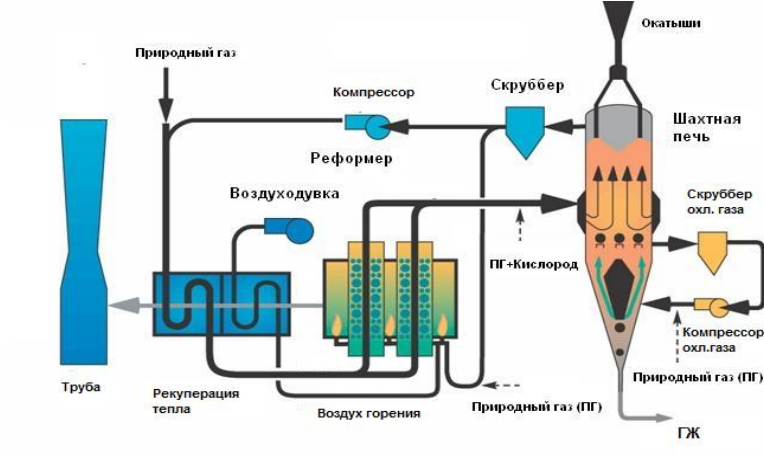

Процесс Midrex , разработанный в 1966 году фирмой Midland-Ross Corporation, получил наибольшее распространение В различных странах мира в настоящее время работает более 60 модулей Midrex производительностью от 0,5 до 2,7 млн. металлизованного продукта в год. Только один из этих модулей работает на синтез-газе из угля. В остальных применяется восстановительный газ получается из природного газа.

Отличительной особенностью процесса является относительно низкая температура восстановительного газа на входе в реактор (650-850 оС) и с избыточным давлением до 300 кПа . Процесс реализуется в шахтном реакторе непрерывного действия с периодической порционной загрузкой реактора и с непрерывным выпуском готовой продукции (рис. 60).

Рис. 60. Технологическая схема процесса Midrex.

В состав модуля Midrex кроме восстановительного реактора входит реформер для получения восстановительного газа путем частичного окисления природного газа отходящим газом из восстановительного реактора. Отходящий газ используется в качестве топлива и для конверсии природного газа в реформере. Горячий восстановительный газ вдувается через фурмы по окружности восстановительного реактора в его средней части по высоте. В нижнюю часть реактора вдувают холодный восстановительный газ и природный газ для охлаждения металлизованных окатышей и для их частичного (до 1,5-2,0%) науглероживания. После выхода из реактора охлажденные (100 оС) металлизованные окатыши или руда отгружаются потребителю. Для получения брикетов из металлизованных окатышей их выгружают из реактора, не охлаждая. Горячие (700-750 оС) металлизованные окатыши поступают на валковый пресс, получаемые брикеты (ГБЖ) затем охлаждаются и отправляются потребителю. Существуют также технологические схемы процесса Midrex, в которых горячие металлизованные окатыши сразу загружаются в электросталеплавильные печи. В случае, когда металлизованные окатыши являются готовой продукцией, предназначенной для транспортировки потребителю, производится пассивация окатышей, необходимая из-за высокой пирофорности губчатого железа, получаемого при низкотемпературном восстановлении (650-800 оС).

Технико-экономические показатели современного процесса Midrex характеризуются величинами: расход природного газа - 265 м3/т, расход кислорода - 40 м3/т, расход электроэнергии 90 кВт•час/т. Производительность модуля Midrex составляет до 1,2 млн.т в год.

Процес HyL - второй по масштабам производства железа прямого получения. Разработанный в Мексике процесс впервые был реализован в 1957 году, как процесс в стационарном слое. Принцип противоточногог тепло- и массообмена осуществлялся в нем путем последовательной продувкистационарного слоя окатышей и/или кусковой руды горячим (980-1200 оС) восстановительным газом в трех стационарных ретортах. В это время из четвертой реторты выгружается готовая продукция, а затем загружается новая порция окатышей и/или руды. После ее загрузки последовательность подачи газа изменяется. Современная технология HyL использует противоточный шахтный восстановительный реактор (рис. 61), как и технология Midrex, но отличается от не более высокой температурой горячего восстановительного газа (900-950 оС), более высоким избыточным давлением газа в реакторе (более 550 кПа) и более высоким содержание водорода в газе (70-85 %). Что касается используемого железорудного сырья и получаемого продукта, то они принципиально не отличаются от сырьевых материалов и продуктов процесса Midrex.

Рис. 61. Технологическая схема процесса HyL.

Отличительным признаком металлизованных окатышей, получаемых в процссе HyL, является их меньшая пористость и отсутствие пирофорности благодаря более высокому температурному уровню, при котором происходит восстановление железа. Это позволяет не заботиться о пассивации металлизованныхх окатышей, получаемых этим процессом в качестве готовой продукции. Так же как и в процессе Midrex, в процессе HyL готовая продукция может быть в виде металлизованных окатышей, в виде ГБЖ или в виде горячих металлизованных окатышей, загружаемых в ДСП сразу после выхода из восстановительного реактора (процесс HYTEMP).

Процесс Danarex является результатом эволюционного развития процесса Midrex и принципиальным отличием его от исходного пионерского процесса является отсутствие в общей технологической цепи автономного процесса реформинга природного газа. Этот процесс происходит внутри восстановительного реактора в результате частичного окисления природного газа, подаваемого непосредственно в реактор, кислородом и отходящим газом.

Процесс GHAEM, разработанный и реализованный в Иране также является аналогичной разновидностью процесса Midrex.

Процесс FINMET, разработан совместными усилиями фирм FIOR (Венесуэла) и VAI (Австрия). Технологическая схема процесса FINMET (рис.59) использует принцип противоточного тепло- и массообмена, который реализуется в 4-х последовательно расположенных реакторах со взвешенным слоем. Мелкая руда (крупность не более 12 мм) подсушенная (влажность 0,1-0,2 %, температура 100 оС) опускается во взвешенном слое навстречу поднимающемуся потоку восстановительного газа (780-850 оС в реакторе с заключительной стадией восстановления и до 550 оС в реакторе с начальной стадией восстановления). Избыточное давление газа в реакторах составляет от 1100 до 1300 кПа). Восстановительный газ для процесса получают методом паровой конверсии. В модуле годовой производительностью 1 млн.т. ГБЖ используется 1 реформер и два блока восстановительных реакторов.

Горячая (650 оС) металлизованная руда на выходе из последнего реактора имеет степень металлизации до 93 % и содержит 0,5-3,0 % углерода. Содержание углерода в металлизованной руде регулируется составом восстановительного газа, поступающего в реактор с заключительной стадией процесса. Горячая металлизованная руда поступает на валковый пресс и брикетируется. Брикеты после охлаждения на ленточном охладителе сжатым воздухом направляются на склад готовой продукции. На производство 1 т ГБЖ расходуется: руды (67 % Fe) – 1600 кг, природного газа - 365 м3, электроэнергии - 150 кВт•час, воды – 2 м3. ГБЖ имеют плотность не менее 5 г/см3 и насыпную массу 2,8 т/м3.

Угольные процессы прямого получения железа

Из угольных процессов процесс прямого получения железа наибольшее распространение получил процесс SL/RN, разработанный фирмой Lurgy. Процесс применяется в основном для переработки труднообогатимых железных руд, преимущественно бурых железняков с глиноземистой пустой породой. Процесс осуществляется в комбинированном агрегате, включающем вращающуюся трубчатую печь и вращающийся трубчатый холодильник (рис. 62).

Рис. 62. Технологическая схема процесса SL/RN.

Вместе с рудой во вращающуюся печь загружают уголь и известняк или доломит. Степень заполнения печи загружаемым материалом не превышает 15-20 %. Количество загружаемого восстановителя (угля) более, чем вдвое превышает стехиометрически необходимое необходимое для восстановления оксидов железа. Избыток восстановителя используется частично как топливо (25-30 % от всего углерода) и для предохранения получаемого продукта от окисления. Тепло, необходимое для процесса, получают за счет сжигания в горелках газообразного, жидкого или пылеугольного топлива и за счет дожигания СО, выделяющегося в процессе восстановления оксидов железа углеродом.

Разновидностью процесса SL/RN является комбинированный процесс «Решетка-трубчатя печь», в котором в качестве исходного сырья применяют необожженные рудоугольные окатыши. На конвейерной машине окатыши сушатся и подогреваются отходящим газом из трубчатой печи, а затем поступают во вращающуюся печь, где они восстанавливаются, а затем охлаждаются во вращающемся трубчатом холодильнике.

Продуктом процесса является крица – сферической формы куски железа, размером до 50 мм, с включениями шлака.

Температура во вращающейся трубчатой печи поддерживается в пределах 1300-1350 оС. При этой температуре пустая порода руды размягчается и частично плавится, образуя вязкий тестообразный шлак. При вращении печи частицы железа, находящиеся в массе шлака,укрупняются и образуют крицы. На выходе из агрегата шлак охлаждается водой, дробится и подвергается магнитной сепарации для извлечения крицы. Чрезвычайно высокий расход топлива на процесс (33000-40000 МДж/т) и низкая технологическая стабильность (образование настылей во вращающейся печи), низкая производительность печей и низкая стойкость их футеровки ограничивает применение этого процесса, который получил наибольшее распространение в Индии. Общее производство железа этим процессом в мире составляет около 5 млн.т в год .

Процесс FASTMET является угольным процессом прямого получения железа, который реализуется в кольцевой камерной печи с вращающимся подом (ПВП). Процесс разработан совместными усилиями фирм Kobe Steel (Япония) и Midrex (США). Начиная с 1991 года технология отрабатывалась на пилотной установке с диаметром ПВП 2,5 м. Шихтовый материал для процесса – рудоугольные окатыши, которые загружаются на под ПВП тонким слоем в 1-2 окатыша. Камерная печь отапливается горелками, работающими на газообразном, жидком или пылеугольном топливе. Дополнительное тепло в печи выделяется при дожигании СО, образующегося при восстановлении оксидов железа углеродом. За время одного оборота пода печи (10-15 минут) процесс завершается благодаря высокой температуре (1290-1345 оС). Достигаемая степень металлизации составляет 85-95 %, а содержание углерода в конечном продукте – 1,0-1,5 %.

Процесc FASTMET нашел промышленное применение в Японии для переработки цинксодержащих дисперсных отходов- доменных и конвертерных шламов. 95 % цинка в процессе удаляется с газом. Получаемые металлизованные окатыши используются в доменных печах. Промышленная установка FASTMET имеет производительность 200000 т в год (рис. 63).

![]()

Рис. 63. Технологическая схема процесса FASTMET

Процесс ITmk3 (Ironmaking Technology Mark 3) является разновидностью процесса FASTMET и разработан также фирмами Kobe Steel и Midrex. В отличие от процесса FASTMET, продуктом процесса ITmk3 являются фасолевидные чугунные гранулы размером от 3,5-9,0 мм. Название процесса связано с претензиями разработчиков на большую перспективу процесса (Mark 1 - доменный процесс, Mark 2 – процесс Midrex, Mark 3 -. процесс получения чугунных гранул). Технологическая схема процесса ITmk3 (рис. 64). практически не отличается от схемы процесса FASTMET Принципиальным отличием двух процессов является температурный режим и вид получаемого продукта. В процессе ITmk3 рудоугольные окатыши восстанавливаются в условиях относительно высокой температуры (не менее 1350 оС). При этом железо восстанавливается практически полностью и науглероживается до содержания углерода 2,5-3,5 % и расплавляется, образуя корольки чугуна. Пустая порода окатышей и минеральное свзующее образуют шлак с относительно низким содержанием FeO (до 2 %), что исключает высокую агрессивность шлака и повышает стойкость огнеупорной футеровки пода ПВП. В ПВП осуществляются следующие технологические операции: непрерывная загрузка шихтовых материалов; нагрев и восстановление оксидов железа в окатышах и науглероживание железа; плавление чугуна и шлака; охлаждение и затвердевание чугуна и шлака; непрерывная выгрузка чугуна и шлака из печи. После разгрузки из ПВП чугунные гранулы отделяются от шлака магнитной сепарацией. Потребность процесса в тепле покрывается на 67 % за счет горения угля, на 21 % - за счет тепла сжигаемого топлива в горелках и на 12 % за счет тепла подогретого воздуха горения. Получаемые чугунные гранулы содержат: Fe 95-97 %, C 2,5-4,3 %, S 0,015-0,05 %, Si 0,2 %.

Процесс ITmk3 вступил в стадию коммерционализации только в 2010 году, когда в США был пущен модуль производительностью 500000 т в год с диаметром ПВП 60 м.

Рис. 64. Технологическая схема процесса ITMK 3