- •Нефтегазопромысловое оборудование

- •Предисловие

- •Тема 1 насосы объемного действия

- •1.1. Классификация поршневых насосов

- •1.2. Принцип работы поршневого насоса

- •1.3. Закон движения поршня насоса

- •1.4. Средняя подача поршневых насосов всех типов

- •1.5. Коэффициент подачи поршневых насосов, факторы на него влияющие

- •1.6. Графики подачи поршневых насосов

- •1.7. Воздушные колпаки

- •1.8. Работа насоса и индикаторная диаграмма

- •1.9. Мощность и кпд поршневого насоса. Определение мощности привода

- •1.10. Определение усилий на основные детали поршневых насосов

- •1.11. Конструкция поршневого насоса: основные узлы и детали

- •1.12. Скважинные поршневые насосы

- •1.13. Эксплуатация поршневых насосов

- •1.14. Регулирование работы поршневого насоса

- •1.15. Роторные насосы

- •1.16. Дозировочные насосы

- •1.17. Смазка узлов приводной части насоса

- •Тема 2 динамические насосы

- •2.1. Схема и принцип действия центробежного насоса

- •2.2. Основное уравнение центробежного насоса

- •2.3. Действительный напор центробежного насоса

- •2.4. Подача центробежного насоса

- •2.5. Мощность и коэффициент полезного действия центробежного насоса

- •2.6. Уравновешивание осевого давления

- •2.7. Явление кавитации и допустимая высота всасывания

- •2.8. Зависимость подачи, напора и мощности от числа оборотов насоса

- •2.9. Коэффициент быстроходности колеса насоса

- •2.10. Рабочая характеристика центробежного насоса

- •2.11. Определение рабочей характеристики насоса при изменении частоты вращения вала

- •2.12. Обточка рабочих колес по диаметру

- •2.13. Влияние плотности и вязкости перекачиваемой жидкости на работу насоса

- •2.14. Работа центробежного насоса в одинарный трубопровод

- •2.15. Работа насоса в разветвленный трубопровод

- •2.16. Параллельная работа центробежных насосов

- •2.17. Последовательная работа центробежных насосов

- •2.18. Регулирование параметров работы центробежного насоса

- •2.19. Эксплуатация центробежных насосов

- •2.20. Конструктивные особенности центробежных насосов Конструкция рабочих колес и отводов центробежного насоса

- •Уплотнения в насосе

- •2.21. Конструкция центробежного насоса серии цнс-180

- •2.22. Осевые насосы

- •2.23. Вихревые насосы

- •2.24. Струйные насосы

- •2.25. Назначение, схема и устройство насосного блока бкнс

- •2.26. Схема системы пттд с использованием погружного центробежного электронасоса

- •Тема 3 компрессоры

- •3.1. Принцип работы и термодинамические условия работы поршневого компрессора

- •3.2. Индикаторная диаграмма идеального рабочего процесса компрессора

- •3.3. Работа на сжатие единицы массы газа в компрессоре

- •3.4. Индикаторная диаграмма реального рабочего процесса компрессора

- •3.5. Подача поршневого компрессора, коэффициент подачи

- •3.6. Многоступенчатое сжатие Принцип получения высоких давлений в поршневом компрессоре

- •Индикаторная диаграмма двухступенчатого компрессора

- •3.7. Мощность и коэффициент полезного действия поршневого компрессора

- •3.8. Охлаждение компрессора, схема систем охлаждения

- •3.9. Принцип расчета системы охлаждения

- •3.10. Конструкции поршневых компрессоров

- •3.11. Основные узлы и детали компрессора

- •3.12. Системы смазки компрессора

- •3.13. Регулирование производительности поршневых компрессоров

- •3.14. Турбокомпрессоры. Принцип работы, схема

- •3.15. Особенности конструкции турбокомпрессора. Сравнение с поршневым компрессором

- •3.16. Характеристика турбокомпрессора

- •3.17. Винтовые компрессоры

- •3.18. Ротационные компрессоры

- •3.19. Газомотокомпрессоры

- •3.20. Эксплуатация поршневых компрессоров

- •3.21. Типы компрессоров, их применение

- •3.22. Компрессорная станция

- •3.23. Неисправности компрессоров

- •Тема 4 оборудование для эксплуатации скважин

- •4.1. Конструкции и обозначения обсадных труб

- •4.2. Назначение и конструкция колонных головок

- •4.3. Конструкция трубных головок

- •4.4. Фонтанная арматура

- •4.5. Запорные и регулирующие устройства фонтанной арматуры и манифольда

- •4.6. Монтаж и демонтаж фонтанной арматуры

- •4.7. Эксплуатация и ремонт фонтанной арматуры

- •4.8. Принцип работы газлифтного подъемника

- •4.9. Компрессорное оборудование при газлифтной эксплуатации скважин

- •4.10. Схема работы бескомпрессорной газлифтной установки

- •4.11. Внутрискважинное оборудование при газлифтной эксплуатации скважин

- •4.12. Схема шсну

- •4.13. Скважинные штанговые насосы

- •4.14. Режим работы скважинных насосов. Динамограммы работы

- •4.15. Подача шсну. Коэффициент подачи

- •4.16. Ремонт, хранение и транспортировка скважинных насосов

- •4.17. Насосные штанги: конструкция, условия работы

- •4.18. Расчет и конструирование колонны штанг

- •4.19. Утяжеленный низ колонны штанг

- •4.20. Эксплуатация, транспортировка и хранение штанг

- •4.21. Насосно-компрессорные трубы

- •4.22. Расчет колонны насосно-компрессорных труб

- •4.23. Кинематика станка-качалки

- •4.24. Силы, действующие в точке подвеса штанг

- •4.25. Принцип уравновешивания станка-качалки

- •4.26. Грузовое уравновешивание станка-качалки

- •4.27. Крутящий момент на кривошипе станка-качалки

- •4.28. Мощность электродвигателя станка-качалки

- •4.29. Коэффициент полезного действия штанговой насосной установки

- •Ориентировочные значения кпд отдельных систем

- •4.30. Подбор оборудовании для штанговой насосной установки

- •4.31. Устьевое оборудование шсну

- •4.33. Основные типы балансирных стан ков-качалок

- •4.34. Канатная подвеска станка-качалки

- •4.35. Монтаж станка-качалки

- •4.36. Техника безопасности при эксплуатации скважин штанговыми насосами

- •4.37. Эксплуатация балансирных станков-качалок

- •4.38. Схема уэцн

- •4.40. Конструкция электроцентробежного насоса

- •4.41. Гидрозащита электродвигателя

- •4.42. Система токоподвода

- •4.43. Конструкция электродвигателя

- •4.44. Монтаж установки погружных эцн

- •4.45. Обслуживание установок погружных эцн

- •4.46. Назначение и конструкция обратного и спускного клапанов

- •4.47. Компоновка погружного агрегата электровинтовой насосной установки

- •4.48. Конструкция скважинного винтового насоса

- •4.49. Принципиальные схемы закрытой и открытой гпну

- •4.50. Принцип действия гидропоршневого насосного агрегата (гпна)

- •4.51. Схема работы и принцип действия диафрагменного насоса

- •4.52. Схема работы и принцип действия струйного насоса

- •4.53. Скважинный струйный насос

- •Тема 5 оборудование и инструмент для ремонта скважин

- •5.1. Классификация видов ремонтов и операций, проводимых в скважинах

- •5.2. Талевая система

- •5.3. Инструмент для проведения спуско-подьемных операций (стто)

- •Элеваторы

- •Спайдеры

- •5.4. Роторные установки

- •5.5. Трубные и штанговые механические ключи

- •5.6. Порядок проведения спуско-подъемных операций с применением апр

- •5.7. Подъемные лебедки

- •5.8. Подъемные агрегаты

- •5.9. Вертлюги

- •5.10. Противовыбросовое оборудование

- •5.11. Винтовой забойный двигатель

- •5.12. Ловильный инструмент

- •Тема 6 оборудование для технологических процессов

- •6.1. Насосные установки

- •6.2. Смесительные установки

- •6.3. Автоцистерны

- •6.4. Устьевое и вспомогательное оборудование

- •6.5. Оборудование для депарафинизации скважин

- •6.6. Оборудование для исследования скважин

- •6.7. Эксплуатационные пакеры

- •6.8. Эксплуатационные якори

- •6.9. Расположение оборудования при солянокислотной обработке скважины

- •6.10. Расположение оборудования при гидравлическом разрыве пласта

- •6.11. Расположение оборудования при промывке скважины

- •Тема 7 оборудование для механизации работ

- •7.1. Трубовоз твэ-6,5-131а

- •7.2. Агрегат для перевозки штанг апш

- •7.3. Промысловые самопогрузчики

- •7.4. Агрегат атэ-6

- •7.5. Установка для перевозки кабеля упк-2000п

- •7.6. Агрегат 2парс

- •7.7. Агрегат аза-3

- •7.8. Агрегат 2арок

- •7.9. Агрегат для обслуживания и ремонта водоводов 2арв

- •7.10. Маслозаправщик мз-4310ск

- •Список литературы

- •Оглавление

- •Тема 1. Насосы объемного действия

- •Тема 2. Динамические насосы

- •Тема 4. Оборудование для эксплуатации скважин

- •Тема 5. Оборудование и инструмент для ремонта скважин

- •Тема 6. Оборудование для технологических процессов

- •Тема 7. Оборудование для механизации работ

6.5. Оборудование для депарафинизации скважин

Промысловая паровая передвижная установка ППУА-1600/100 предназначена для депарафинизации подземного и наземного оборудования скважин, а также для подогрева трубопроводов и другого нефтепромыслового оборудования.

Парогенераторные установки выпускаются в двух исполнениях и имеют обозначения: на шасси автомобиля КрАЗ-250 -ППУА-1600/100-1 и на шасси КрАЗ-260 - ПГТУА-1600/100-2.

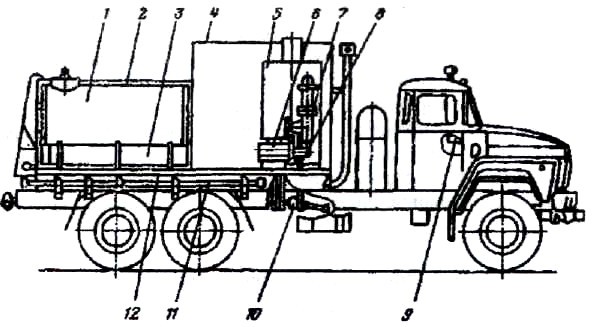

Оборудование установки (рис. 6,27.), включающее котел паровой, цистерну, бак топливный, топливный и водяной насосы, вентилятор, электрооборудование, контрольно-измерительные приборы, обвязочные трубопроводы и силовую передачу, размещено на монтажной раме автомобиля и закрыто металлическим кузовом. Рама и кузов теплоизолированы. Привод оборудования установки осуществляется от тягового двигателя автомобиля через силовую передачу.

Паровой котел, вентилятор высокого давления, насосы для подачи питательной воды и топлива в котел расположены в передней части монтажной рамы, а емкость для питательной воды и топлива - в задней части. Котел паровой - вертикальный, цилиндрический, прямоточный, с нижним расположением горелочного устройства. Поверхность нагрева выполнена в виде двух цилиндрических змеевиков - наружного и внутреннего.

Управление работой установки дистанционное, из кабины водителя, в которой расположены щит приборов, штурвалы регулирующего парового вентиля и вентиля для регулировки количества топлива, подаваемого в топку парового котла, и управления заслонкой вентилятора.

Рис. 6.27. Установка ППУА 1600/100-2:

1 - цистерна для воды; 2 - укрытие для цистерны; 3 — емкость для топлива;

4 — кузов; 5 - парогенератор; 6 — питательный насос; 7 — вентилятор высокого

давления; 8 - топливный насос; 9 - приборы КИП и А; 10 - привод установки;

11 - магистральные трубопроводы; 12 - монтажная рама

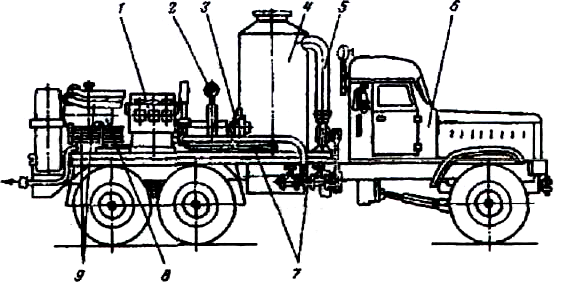

Агрегат АДПМ для депарафинизации скважин горячей нефтью предназначен для нагрева и нагнетания нефти в скважину с целью удаления со стенок труб отложений парафина. Агрегат можно использовать также для депарафинизации трапов, мерников, манифольдов и др. (рис. 6.28.).

Рис. 6.28. Агрегат для депарафинизации скважин АДПМ:

1 - нагнетательный насос; 2 - система КПП и A; 3 - силовая передача; 4 - нагреватель нефти; 5 — воздуховод; 6 — шасси автомобиля КрАЗ-255Б1А; 7 - технологические трубопроводы; 8 - топливная система; 9 — вспомогательные трубопроводы

Агрегат смонтирован на шасси автомобиля высокой проходимости КрАЗ-255Б1А. Привод всех механизмов агрегата осуществляется от тягового двигателя автомобиля. В качестве нагреваемой среды используется сырая нефть. Ресурс работы агрегата по запасу нефти равен 4ч. Агрегат обслуживается двумя рабочими.

Весь агрегат состоит из нескольких узлов и систем: нагревателя змеевикового типа, нагнетательного насоса, силовой передачи, вспомогательного оборудования, трубопроводов, контрольно-измерительных приборов и системы автоматики.

Нагреватель представляет собой змеевик высокого давления, состоящий из конвекционной и радиационной частей и заключенный в двухстенный кожух. В нижней части нагревателя выложена топка, в которую через специальный люк введена форсунка. Здесь же смонтировано запальное устройство и сделан ввод для подачи инертного газа.

Принцип работы агрегата заключается в следующем. Нефть из емкости всасывается насосом и прокачивается через змеевики нагревателя. При своем движении по змеевикам нефть нагревается до определенной температуры и далее через напорный трубопровод нагнетается в скважину.

Перед вводом в эксплуатацию агрегата необходимо проверить комплектность и сохранность контрольно-измерительных приборов и регулирующей аппаратуры, провести расконсервацию оборудования агрегата, провести обкатку двигателя в соответствии с инструкцией по эксплуатации автомобиля.

Во время работы агрегата оператор должен поддерживать оптимальный режим его работы на данной передаче, контролируя нормальное функционирование систем агрегата по приборам и внешним осмотрам. Температура нагрева нефти не должна превышать 150°С а давление, развиваемое агрегатом, - максимальных значений для данного режима работы.

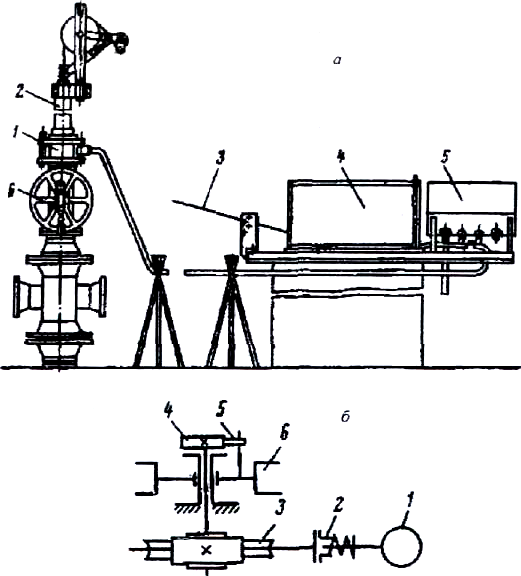

Установка УДС-1М (рис. 6.29.) предназначена для механической очистки от парафина подъемных труб, фонтанных, компрессорных и оборудованных погружными электронасосами нефтяных скважин.

Установка включает в себя лебедку со станцией управления ЦИКЛ-М для спуска и подъема скребка, лубрикатор для ввода в канал подъемных труб скребка с грузом при спуске его в скважину, индукционный сигнализатор положения СПИ-0,1 для остановки установки после возвращения скребка в верхнее исходное положение, скребок с грузом для снятия парафина с поверхности колонны насос но-компрессорных труб.

Рис. 6.29. Установка УДС-1М и ее кинематическая схема:

а - УДС-1М: 1 - индукционный датчик; 2 - лубрикатор; 3 - проволока; 4 - лебедка; 5 — станция управления; 6— скребок с грузом;

б - кинематическая схема: 1 - электродвигатель; 2 — муфта; 3 — редуктор червячный; 4 - храповое колесо; 5 — храповик; 6 — барабан

Лебедка предназначена для спуска и подъема скребка и состоит из серийного редуктора; электродвигателя, соответственно прикрепленных к вертикальной и горизонтальной плитам рамы. Барабан лебедки насажен свободно на неподвижную втулку рамы и через храповый механизм, состоящий из храповика и храпового колеса, соединен с валом редуктора.

Храповой механизм предназначается для защиты скребковой проволоки от сматывания. При спуске скребка электродвигатель вращает вал редуктора с храповым колесом против часовой стрелки. Под действием груза проволока натягивается, и барабан лебедки также вращается против часовой стрелки. Храповик, прикрепленный к ступице барабана лебедки, упирается в зуб храпового колеса; частота вращения вала редуктора и барабана выравнивается, и электродвигатель выполняет роль регулятора скорости спуска. При остановке скребка натяжение проволоки уменьшается и, несмотря на вращение вала редуктора, вследствие проскальзывания храповика по зубьям храпового колеса барабан остается в покое и разматывание проволоки предотвращается.

Механизм укладки проволоки прикреплен к горизонтальной плите рамы. Привод механизма укладки осуществляется барабаном лебедки через специальное устройство, которое за один оборот барабана поворачивает зубчатое колесо, жестко сидящее на валу механизма укладки, на один зуб. На валу на одной и той же длине нарезаны правая и левая резьбы. На резьбовую часть вала насажен направляющий ролик, который за один оборот барабана перемещается на один диаметр скребковой проволоки. На другом конце вала механизма укладки нарезана левая резьба, по которой перемещается счетчик глубины спуска скребка. По достижении заданной глубины счетчик глубины спуска давит своим упором на микропереключатель и система автоматики переключает электродвигатель на подъем. При подъеме скребка барабан вращается по часовой стрелке, храповик все время упирается в крутую грань зуба храпового колеса. В случае застревания скребка срабатывает датчик предельной нагрузки, двигатель останавливается и на панели управления включается аварийный сигнал. Для регулирования скорости при спуске скребка вручную (аварийный случай) предусмотрен тормоз, а при подъеме используется рукоятка.

Быстроходный вал редуктора соединяется с валом электродвигателя при помощи муфты предельной нагрузки, которая при натяжении проволоки усилием 0,8...1кН через датчик давит на толкатель микропереключателя и включает электродвигатель. При этом на панели управления включается аварийный сигнал. Панель управления для обеспечения автоматического и полуавтоматического режимов работы установки размещается на раме лебедки со стороны электродвигателя.

Лубрикатор предназначен для ввода в канал подъемных труб скребка с грузом при спуске его в скважину. После окончания цикла очистки скребок с грузом находится в лубрикаторе до начала следующего цикла. Лубрикатор представляет собой трубу с фланцем на нижней части и резьбовой головкой на верхнем конце, в которую монтируется самоуплотняющийся сальник. Сальник при помощи системы рычагов и роликов автоматически ослабляется или сжимается в зависимости от натяжения скребковой проволоки.

Скребок представляет собой конструкцию из двух пластин, имеющих возможность раздвигаться по наклонным пазам. На пластинах с противоположных сторон и на разных высотах приварены скребковые ножи.

Груз представляет собой заостренный прутик, длина которого в зависимости от дебита скважины может составлять от 1000 до 2000мм.

В качестве гибкого элемента, связывающего скребок с лебедкой, применяется оцинкованная канатная проволока диаметром от 1,6 до 2мм с пределом прочности 16-10-3МПа.

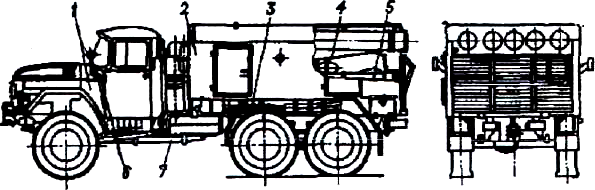

Унифицированный моторный подогреватель УМП-350-131 (рис. 6.30.), смонтированный на автомобиле высокой проходимости ЗИЛ-131, предназначен для подогрева авиационных двигателей горячим воздухом. Он состоит из автомобиля 1, кузова 2, силовой передачи привода вентилятора 3, системы воздуховодов 4, системы питания 5, систем электрооборудования 6 и выпуска газов 7. Моторный подогреватель применяется в нефтяной промышленности для подогрева устьевого оборудования на скважине, групповых замерных установок, газораспределительных батарей, блока напорных гребенок кустовых насосных станций в системе поддержания пластового давления и других технологических установок при аварийных ситуациях и т. д.

Рис. 6.30. Унифицированный моторный подогреватель УМП-350-131: 1 -шасси автомобиля ЗИЛ-131; 2 - кузов; 3 - силовая передача; 4 — система воздуховодов; 5 - система питания; 6 — система электрооборудования; 7 — система выпуска газов

Конструкция моторного подогревателя позволяет подавать атмосферный воздух, подогретый до 80...115°С, со скоростью 25 м/с. Работа моторного подогревателя (рис. 6.31.) основана на передаче теплоты от стенок калорифера воздуху, поступающему из атмосферы. Теплота для нагрева воздуха выделяется при сжигании топлива в камере сгорания калорифера, смонтированного на специально прикрепленной к полу кузова раме.

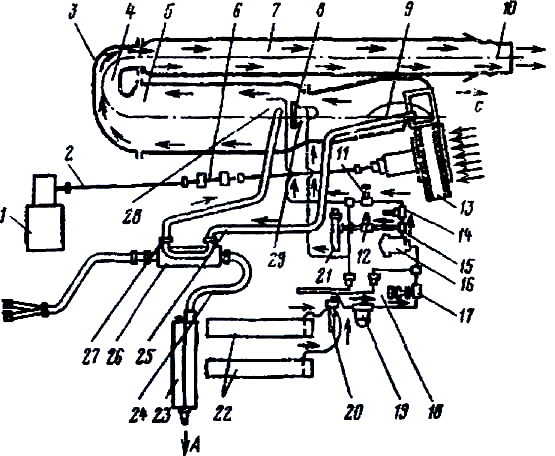

Рис. 6.31. Принципиальная схема работы моторного подогревателя:

1 — коробка отбора мощности; 2 — карданный вал; 3 — коллектор; 4 — выходной патрубок; 5 — калорифер; 6 — промежуточный вал; 7—гильза; 8 —пусковая форсунка; 9- раструб; 10 — напорный рукав; 11 -электромагнитный клапан основного режима; 12 - электромагнитный клапан пускового режима; 13 -вентилятор; 14 - редукционный клапан; 15 — фильтр-тройник; 16 - топливный фильтр; 17-топливный насос; 18 - приемник манометра ЭДМУ-3; 19- фильтр-отстойник; 20 - трехходовой кран; 21 - электроподогреватель топлива пускового режима; 22 - топливные баки; 23 – глушитель; 24, 25, 27 - трубы; 26 - подогреватель поточного воздуха; 28 - камера сгорания; 29 — подогреватель топлива рабочего режима

Сгорание топливно-воздушной смеси, образованной при распылении топлива форсункой и перемешивании его с топочным воздухом, происходит в камере сгорания 28 установки.

Воздух в калорифер и камеру сгорания подается вентилятором 13 по раструбу 9, в котором имеются два люка для осмотра и монтажа пусковой катушки, искровой свечи, воздушной заслонки и форсунок. При включении коробки отбора мощности 1, установленной на верхнем фланце раздаточной коробки автомобиля, вентилятор получает вращение от карданного и промежуточного валов 2 и 6. Образующиеся в процессе сгорания газы движутся по газоходам калорифера 5 к выхлопному патрубку и отдают теплоту через стальные стенки калорифера омывающему атмосферному воздуху, подаваемому вентилятором. Нагретый воздух поступает по выходному патрубку 4 в коллектор 3 и далее по гильзам 7 и рукавам 10 подастся к обогреваемому объекту.

Часть холодного воздуха, подаваемого вентилятором, проходит через подогреватель топочного газа 26, где нагревается от теплоты, которую выхлопные газы двигателя отдают гофрированным стенкам подогревателя. Доступ холодного воздуха в камеру сгорания 28 в период пуска прекращается с помощью электромагнитной заслонки, которая в пусковом режиме перекрывает воздушный канал.

Топливо из баков 22 забирается насосом 17 шестеренчатого типа ПНР-10ПО с подачей 200л/ч и давлением нагнетания 0,2…0,22МПа при 3000 мин-1 и под давлением 0,28...0,3МПа подается в топливопроводы агрегата. Привод насоса осуществляется ременной передачей от вала вентилятора.

Запуск подогревателя производится при работающем двигателе на прямой передаче в коробке передач при нейтральном положении рычага раздаточной коробки.

После прекращения работы запрещается остановка двигателя автомобиля без предварительной продувки калорифера 5 подогревательной установки холодным воздухом от вентилятора 13. Эксплуатация моторного подогревателя с температурой воздуха на выходе из рукава выше 115°С не разрешается.