- •Нефтегазопромысловое оборудование

- •Предисловие

- •Тема 1 насосы объемного действия

- •1.1. Классификация поршневых насосов

- •1.2. Принцип работы поршневого насоса

- •1.3. Закон движения поршня насоса

- •1.4. Средняя подача поршневых насосов всех типов

- •1.5. Коэффициент подачи поршневых насосов, факторы на него влияющие

- •1.6. Графики подачи поршневых насосов

- •1.7. Воздушные колпаки

- •1.8. Работа насоса и индикаторная диаграмма

- •1.9. Мощность и кпд поршневого насоса. Определение мощности привода

- •1.10. Определение усилий на основные детали поршневых насосов

- •1.11. Конструкция поршневого насоса: основные узлы и детали

- •1.12. Скважинные поршневые насосы

- •1.13. Эксплуатация поршневых насосов

- •1.14. Регулирование работы поршневого насоса

- •1.15. Роторные насосы

- •1.16. Дозировочные насосы

- •1.17. Смазка узлов приводной части насоса

- •Тема 2 динамические насосы

- •2.1. Схема и принцип действия центробежного насоса

- •2.2. Основное уравнение центробежного насоса

- •2.3. Действительный напор центробежного насоса

- •2.4. Подача центробежного насоса

- •2.5. Мощность и коэффициент полезного действия центробежного насоса

- •2.6. Уравновешивание осевого давления

- •2.7. Явление кавитации и допустимая высота всасывания

- •2.8. Зависимость подачи, напора и мощности от числа оборотов насоса

- •2.9. Коэффициент быстроходности колеса насоса

- •2.10. Рабочая характеристика центробежного насоса

- •2.11. Определение рабочей характеристики насоса при изменении частоты вращения вала

- •2.12. Обточка рабочих колес по диаметру

- •2.13. Влияние плотности и вязкости перекачиваемой жидкости на работу насоса

- •2.14. Работа центробежного насоса в одинарный трубопровод

- •2.15. Работа насоса в разветвленный трубопровод

- •2.16. Параллельная работа центробежных насосов

- •2.17. Последовательная работа центробежных насосов

- •2.18. Регулирование параметров работы центробежного насоса

- •2.19. Эксплуатация центробежных насосов

- •2.20. Конструктивные особенности центробежных насосов Конструкция рабочих колес и отводов центробежного насоса

- •Уплотнения в насосе

- •2.21. Конструкция центробежного насоса серии цнс-180

- •2.22. Осевые насосы

- •2.23. Вихревые насосы

- •2.24. Струйные насосы

- •2.25. Назначение, схема и устройство насосного блока бкнс

- •2.26. Схема системы пттд с использованием погружного центробежного электронасоса

- •Тема 3 компрессоры

- •3.1. Принцип работы и термодинамические условия работы поршневого компрессора

- •3.2. Индикаторная диаграмма идеального рабочего процесса компрессора

- •3.3. Работа на сжатие единицы массы газа в компрессоре

- •3.4. Индикаторная диаграмма реального рабочего процесса компрессора

- •3.5. Подача поршневого компрессора, коэффициент подачи

- •3.6. Многоступенчатое сжатие Принцип получения высоких давлений в поршневом компрессоре

- •Индикаторная диаграмма двухступенчатого компрессора

- •3.7. Мощность и коэффициент полезного действия поршневого компрессора

- •3.8. Охлаждение компрессора, схема систем охлаждения

- •3.9. Принцип расчета системы охлаждения

- •3.10. Конструкции поршневых компрессоров

- •3.11. Основные узлы и детали компрессора

- •3.12. Системы смазки компрессора

- •3.13. Регулирование производительности поршневых компрессоров

- •3.14. Турбокомпрессоры. Принцип работы, схема

- •3.15. Особенности конструкции турбокомпрессора. Сравнение с поршневым компрессором

- •3.16. Характеристика турбокомпрессора

- •3.17. Винтовые компрессоры

- •3.18. Ротационные компрессоры

- •3.19. Газомотокомпрессоры

- •3.20. Эксплуатация поршневых компрессоров

- •3.21. Типы компрессоров, их применение

- •3.22. Компрессорная станция

- •3.23. Неисправности компрессоров

- •Тема 4 оборудование для эксплуатации скважин

- •4.1. Конструкции и обозначения обсадных труб

- •4.2. Назначение и конструкция колонных головок

- •4.3. Конструкция трубных головок

- •4.4. Фонтанная арматура

- •4.5. Запорные и регулирующие устройства фонтанной арматуры и манифольда

- •4.6. Монтаж и демонтаж фонтанной арматуры

- •4.7. Эксплуатация и ремонт фонтанной арматуры

- •4.8. Принцип работы газлифтного подъемника

- •4.9. Компрессорное оборудование при газлифтной эксплуатации скважин

- •4.10. Схема работы бескомпрессорной газлифтной установки

- •4.11. Внутрискважинное оборудование при газлифтной эксплуатации скважин

- •4.12. Схема шсну

- •4.13. Скважинные штанговые насосы

- •4.14. Режим работы скважинных насосов. Динамограммы работы

- •4.15. Подача шсну. Коэффициент подачи

- •4.16. Ремонт, хранение и транспортировка скважинных насосов

- •4.17. Насосные штанги: конструкция, условия работы

- •4.18. Расчет и конструирование колонны штанг

- •4.19. Утяжеленный низ колонны штанг

- •4.20. Эксплуатация, транспортировка и хранение штанг

- •4.21. Насосно-компрессорные трубы

- •4.22. Расчет колонны насосно-компрессорных труб

- •4.23. Кинематика станка-качалки

- •4.24. Силы, действующие в точке подвеса штанг

- •4.25. Принцип уравновешивания станка-качалки

- •4.26. Грузовое уравновешивание станка-качалки

- •4.27. Крутящий момент на кривошипе станка-качалки

- •4.28. Мощность электродвигателя станка-качалки

- •4.29. Коэффициент полезного действия штанговой насосной установки

- •Ориентировочные значения кпд отдельных систем

- •4.30. Подбор оборудовании для штанговой насосной установки

- •4.31. Устьевое оборудование шсну

- •4.33. Основные типы балансирных стан ков-качалок

- •4.34. Канатная подвеска станка-качалки

- •4.35. Монтаж станка-качалки

- •4.36. Техника безопасности при эксплуатации скважин штанговыми насосами

- •4.37. Эксплуатация балансирных станков-качалок

- •4.38. Схема уэцн

- •4.40. Конструкция электроцентробежного насоса

- •4.41. Гидрозащита электродвигателя

- •4.42. Система токоподвода

- •4.43. Конструкция электродвигателя

- •4.44. Монтаж установки погружных эцн

- •4.45. Обслуживание установок погружных эцн

- •4.46. Назначение и конструкция обратного и спускного клапанов

- •4.47. Компоновка погружного агрегата электровинтовой насосной установки

- •4.48. Конструкция скважинного винтового насоса

- •4.49. Принципиальные схемы закрытой и открытой гпну

- •4.50. Принцип действия гидропоршневого насосного агрегата (гпна)

- •4.51. Схема работы и принцип действия диафрагменного насоса

- •4.52. Схема работы и принцип действия струйного насоса

- •4.53. Скважинный струйный насос

- •Тема 5 оборудование и инструмент для ремонта скважин

- •5.1. Классификация видов ремонтов и операций, проводимых в скважинах

- •5.2. Талевая система

- •5.3. Инструмент для проведения спуско-подьемных операций (стто)

- •Элеваторы

- •Спайдеры

- •5.4. Роторные установки

- •5.5. Трубные и штанговые механические ключи

- •5.6. Порядок проведения спуско-подъемных операций с применением апр

- •5.7. Подъемные лебедки

- •5.8. Подъемные агрегаты

- •5.9. Вертлюги

- •5.10. Противовыбросовое оборудование

- •5.11. Винтовой забойный двигатель

- •5.12. Ловильный инструмент

- •Тема 6 оборудование для технологических процессов

- •6.1. Насосные установки

- •6.2. Смесительные установки

- •6.3. Автоцистерны

- •6.4. Устьевое и вспомогательное оборудование

- •6.5. Оборудование для депарафинизации скважин

- •6.6. Оборудование для исследования скважин

- •6.7. Эксплуатационные пакеры

- •6.8. Эксплуатационные якори

- •6.9. Расположение оборудования при солянокислотной обработке скважины

- •6.10. Расположение оборудования при гидравлическом разрыве пласта

- •6.11. Расположение оборудования при промывке скважины

- •Тема 7 оборудование для механизации работ

- •7.1. Трубовоз твэ-6,5-131а

- •7.2. Агрегат для перевозки штанг апш

- •7.3. Промысловые самопогрузчики

- •7.4. Агрегат атэ-6

- •7.5. Установка для перевозки кабеля упк-2000п

- •7.6. Агрегат 2парс

- •7.7. Агрегат аза-3

- •7.8. Агрегат 2арок

- •7.9. Агрегат для обслуживания и ремонта водоводов 2арв

- •7.10. Маслозаправщик мз-4310ск

- •Список литературы

- •Оглавление

- •Тема 1. Насосы объемного действия

- •Тема 2. Динамические насосы

- •Тема 4. Оборудование для эксплуатации скважин

- •Тема 5. Оборудование и инструмент для ремонта скважин

- •Тема 6. Оборудование для технологических процессов

- •Тема 7. Оборудование для механизации работ

4.5. Запорные и регулирующие устройства фонтанной арматуры и манифольда

К запорным устройствам относятся задвижки и краны для перекрытия или открывания каналов арматуры и манифольда, к регулирующим - сменные штуцеры и вентили для изменения дросселированием расхода пластовой жидкости или газа.

В зависимости от схемы фонтанной арматуры или манифольда число запорных устройств в елке и трубной головке может составлять 10... 12. а в манифольде - 15... 20 задвижек или кранов.

Аналогичные запорные устройства используются в арматуре газлифтных и нагнетательных скважин.

Запорные устройства - это задвижки и краны применяемых в фонтанной арматуре типов. Широко используются в оборудовании почти для всех технологических процессов и операций при добыче нефти и газа, а в несколько измененном виде и при бурении скважин. В частности, они используются в противовыбросовом оборудовании, в манифольде буровых насосов, в оборудовании для гидроразрыва пласта, для кислотной обработки и. вообще, во всех промывочных агрегатах, нефтегазопромысловых коммуникациях и сооружениях для сбора, разделения, транспорта пластовой жидкости, нефти и газа, для закачки воды и газа в пласт. Значительная часть этих запорных устройств применяется в оборудовании для первичной переработки нефти и газа и их транспортировки.

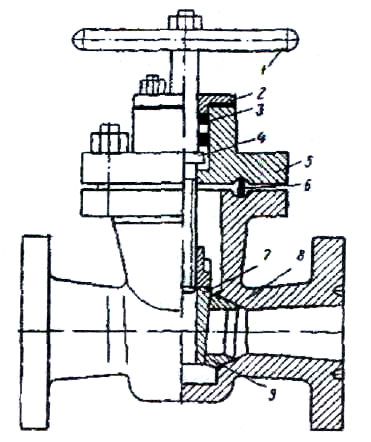

Клиновая задвижка (рис. 4.9.) наиболее простая, но имеет существенные недостатки, в открытом положении клин 7 поднят выше проходного отверстия и уплотняющие поверхности клина и кольца в корпусе практически омываются потоком смеси, идущей из скважины. При этом идет коррозия и эрозия мест уплотнения. Открытая полость задвижки представляет собой местное сопротивление с расширением. Здесь образуются вихри и создаются условия для выпадения солей и механических примесей.

Рис. 4.9. Клиновая задвижка:

I — маховик; 2 - крышка манжеты; 3 - манжета; 4 - шпиндель и бурт его осевой опоры; 5- крышка задвижки; 6-прокладка; 7-клин; 8-корпус; 9-кольцо

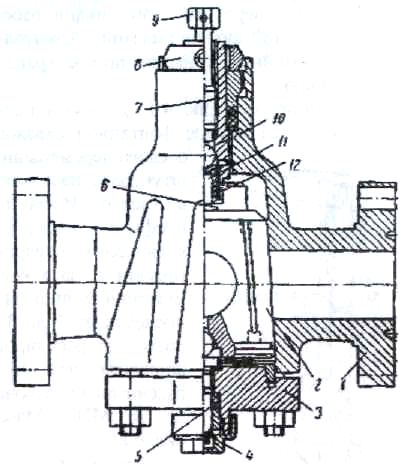

Прямоточная задвижка (рис. 4.10.) в закрытом и открытом состояниях (в последнем состоянии отверстие устанавливается по оси канала корпуса) имеет уплотняющие поверхности закрытыми. Две половинки плашки 10 разжимаются пружинами и прижимаются к корпусу. Канал не изменяет своего диаметра. Задвижка заполнена густым маслом, а полости 7 смазкой, которая поступает к местам уплотнения плашек под давлением среды, передаваемым через поршни 6.

Рис. 4.10. Прямоточная задвижка:

1 - маховик; 2 — корпус подшипника: 3 — крышка задвижки; 4 -- шпиндель: 5 - прокладка;

6 - поршень; 7 - щека корпуса; 8 - гайка плашек; 9 - втулка; 10- плашка; 1I - корпус

Прямоточная задвижка типа ЗМС1 с принудительной подачей смазки, с ручным управлением, с условным проходом 65, 80, 100 и 150 мм, рассчитанная на давление 21 и 35 МПа, состоит из корпуса, седла входного, шпинделя, маховика, гайки ходовой, крышки подшипников, гайки нажимной, кольца нажимного, манжет, крышки, пружин тарельчатых, клапана нагнетательного, седла выходного, шибера. Герметичность затвора обеспечивается созданием необходимого удельного давления на уплотняющих поверхностях шибера и седел. Предварительное удельное давление создается тарельчатыми пружинами. В настоящее время вместо задвижек ЗМС1 (рис. 4.11. а) выпускаются модернизированные задвижки типа ЗМ и ЗМС.

Прямоточная задвижка типа ЗМАД рассчитанная на давление 70 МПа, с автоматической подачей смазки и ручным управлением (рис. 4.11. б) состоит из корпуса, двух седел (щек), шибера. выполненного в виде двух плашек, шпинделя, уравновешивающего штока, корпуса сальника, ходовой гайки с трапецеидальной резьбой, упорных подшипников, крышки подшипника, маховика, кожуха.

Рис. 4.1 1. Прямоточные задвижки типов ЗМС1(a) и ЗМАД (б) с ручным управлением:

а: 1 - крышка; 2 -разрядная пробка; 3 - крышка подшипника; 4 -регулировочная шайба; 5- шпиндель; 6- верхний кожух; 7 -маховик; 8 -упорный шарикоподшипник; 9- ходовая гайка; 10 -узел сальника; 11 - прокладка; 12 - шибер; 13 -корпус; 14- выходное седло; 15-шток; 16 - нагнетательный клапан; 17 - нижний кожух; 18 - входное седло; 19-тарельчатая пружина; б: 1 - корпус; 2 - шпиндель; 3 - обратный клапан для смазки узла сальника;

4 - ходовая гайка; 5 - маховик; 6 - винт; 7 - кожух; 8 - масленка; 9 - упорный

шариковый подшипник; 10 - крышка подшипников; 11- корпус сальника; 12 - поршенек; 13 - плашка; 14 - направляющие щеки; 15 - фторопластовая втулка: 16-манжеты; 17 - уравновешивающий шток

Особенность задвижки - наличие системы автоматической подачи смазки в затвор, состоящий из полости, поршеньков, системы каналов, которые связывают полость с кольцевой канавкой на уплотнительной поверхности щеки и обратными клапанами, расположенными снаружи корпуса и предназначенными для периодического (через каждые 10... 15 циклов работы задвижки) нагнетания смазки в полость.

Пробковый кран (рис. 4.12.) состоит из корпуса 1, конической пробки 2, крышки 3, через которую проходит регулировочный винт 4, позволяющий регулировать рабочий зазор между уплотнительными поверхностями корпуса пробки.

Уплотнение регулировочного винта осуществляется манжетами 5, поджатие которых производится грундбуксой. Управление краном осуществляется путем поворота пробки 2 через шпиндель 7 и кулачковую муфту 6 рукояткой 8 до ее упора в выступы горловины корпуса.

Рис. 4.12. Пробковый кран:

1 — корпус; 2 - конус; 3 — крышка; 4 - регулирующий винт; 5 - манжеты; 6—кулачковая муфта для проворота конуса шпинделем; 7 - шпиндель; 8 - рукоятка; 9 - нажимной болт для подачи смазки; 10 - обратный клапан; 11 и 12- ограничитель и пружина клапана

Для поворота пробки крана рукоятку при необходимости наращивают рукояткой 406-ЗИП-4, поставляемой с арматурой. Шпиндель уплотняется манжетами, которые поджимаются грунд-буксой. Для отжатия заклиненной пробки и подачи смазки в шпинделе 7 крана предусмотрено устройство, состоящее из толкателя 9 и втулки, уплотняемой двумя кольцами из маслобензостой-кой резины, с вмонтированным в нее обратным клапаном 10. Отжатие заклиненной пробки осуществляется вращением толкателя. Осевое усилие на пробку передается через втулку. Кран работает только со смазкой.

Смазка выполняет следующие функции:

-

обеспечивает герметичность затвора крана;

-

облегчает поворот пробки, создавая постоянную прослойку между уплотнительными поверхностями корпуса и пробки;

-

предохраняет уплотнительные поверхности от коррозии и износа;

-

предохраняет кран от заедания и заклинивания.

Кран смазывается через 40 - 50 циклов работы смазкой ЛЗ-162 или через 150 - 180 циклов смазкой «Арматол-238». С целью повышения коррозийной стойкости пробка крана подвергается сульфацианированию.

Регулируемый штуцер (рис. 4.13.) позволяет бесступенчато регулировать давление на выкиде фонтанной скважины за счет осевого перемещения шпинделя штуцера с насадкой, входящей в гнездо. Из-за переменного профиля насадки площадь кольцевого отверстия между гнездом и насадкой при перемещении шпинделя меняется в пределах от 3 до 35 мм, что и позволяет регулировать расход жидкости или газа. Штуцер рассчитан на рабочее давление до 70 МПа. Масса штуцера около 80 кг.

Для облегчения управления штуцером и для возможности телеуправления он оснащается приводом.

При агрессивных средах и больших расходах жидкости или газа насадка шпинделя и гнездо штуцера быстро изнашиваются. Для повышения износостойкости эти детали изготовляются из специальных композитных материалов. Однако и это не исключает необходимость в частых сменах регулируемого штуцера. Поэтому в подобных условиях применяются сменные, втулочные штуцеры с разными диаметрами отверстий, которые при износе поверхности отверстия снимаются с фонтанной арматуры и заменяются новыми.

Быстросменный штуцер. Смена обычного втулочного штуцера трудоемка и длительна. Для облегчения и ускорения этой операции применяется быстросменный штуцер (рис. 4.14.). За счет использования сменных втулок с отверстиями диаметрами 5, 8, 10. 15, 20, 25, 30 мм и возможности их быстрой смены можно ступенчато регулировать расход жидкости или газа. Штуцер рассчитан на рабочее давление 70 МПа.