- •1 Устройство , работа и регулировка механизма.

- •2 Дефекты деталей и соединений.

- •3 Технологический маршрут ремонта механизма.

- •4 Ведомость дефектов.

- •5 Технологические процессы ремонта двух

- •5.1 Описание деталей (сборочных единиц).

- •5.2 Методы ремонта деталей.

- •5.3 Маршруты ремонта деталей.

- •5.4 Выбор методов ремонта деталей.

- •6 Расчётная часть проекта.

- •6.1 Расчёт ремонтного размера деталей.

- •6.2 Расчет усилия запрессовки втулки при ремонте деталей

- •6.3 Расчет температуры нагрева (охлаждения) деталей при сборке

- •5.4 Сравнение прочности цилиндра с ремонтными и номинальными

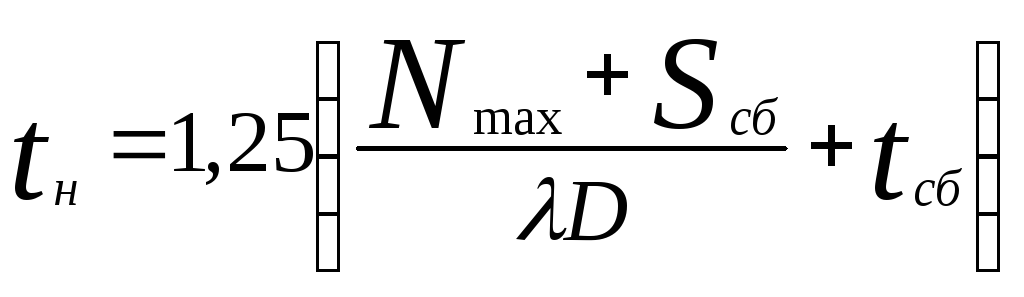

6.2 Расчет усилия запрессовки втулки при ремонте деталей

Определить усилие

запрессовки бронзовой втулки длиной

L,

мм; L

=20 мм и внешним диаметром Ø36 мм в чугунный

кронштейн Ø36![]() ,

если шероховатость сопряженных

поверхностей

,

если шероховатость сопряженных

поверхностей

![]() мм.

мм.

Усилие запрессовки ( в Приложении Б).

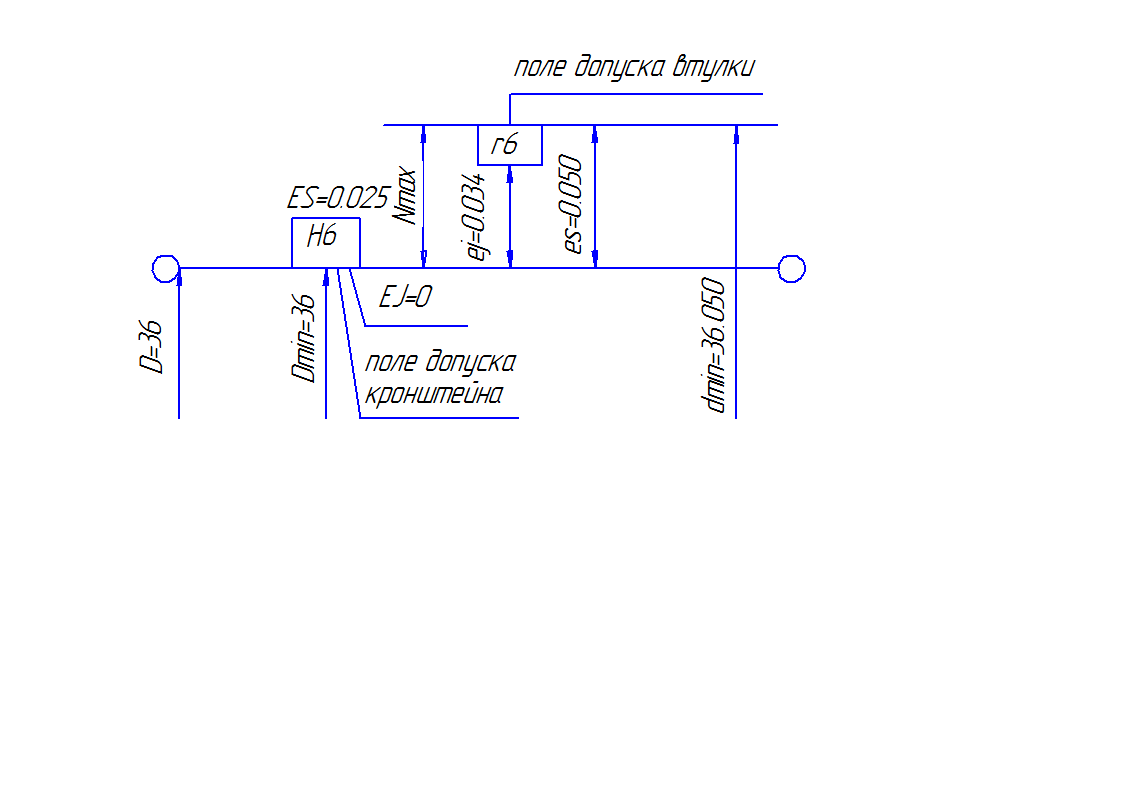

Схема полей допусков соединяемых деталей на рисунке 6.1.

Рисунок

6.1 – Схема

полей допусков соединяемых деталей

Рисунок

6.1 – Схема

полей допусков соединяемых деталей

Усилие запрессовки,

![]() ,

Н; определяется по формуле ([1], с.90 формула

(23)):

,

Н; определяется по формуле ([1], с.90 формула

(23)):

![]() , (6.7)

, (6.7)

где

![]() - коэффициент трения при запрессовке

- коэффициент трения при запрессовке

![]() ([1], с.92 таблица 21);

([1], с.92 таблица 21);

D – Номинальный диаметр поверхности сопряжения

D=36 мм=3.6∙10-2 м (Приложение Б);

L – Длина запрессовки L=20 мм=2∙10-2 м (Приложение Б);

p – Напряжения сжатия, Па; на контактные поверхности определяется по формуле ([1], с.90, формула (24)):

, (6.8)

, (6.8)

где

![]() - максимальный натяг, мм; для посадки

Ø36

- максимальный натяг, мм; для посадки

Ø36![]() определяется по формуле ([1], с.90,

формула (20)):

определяется по формуле ([1], с.90,

формула (20)):

![]() , (6.9)

, (6.9)

где

![]() - наибольший предельный диаметр втулки,

мм (на рисунке 6.1);

- наибольший предельный диаметр втулки,

мм (на рисунке 6.1);

![]() - наименьший

предельный диаметр отверстия кронштейна,

мм (на рисунке 6.1);

- наименьший

предельный диаметр отверстия кронштейна,

мм (на рисунке 6.1);

![]() - сумма

среднеарифметических отклонений профиля

определяется по формуле ([1], с.90, формула

(21)):

- сумма

среднеарифметических отклонений профиля

определяется по формуле ([1], с.90, формула

(21)):

![]() , (6.10)

, (6.10)

где

![]() и

и

![]() - среднее арифметическое отклонение

профиля сопрягаемых поверхностей

соответственно охватываемой и охватывающих

деталей, мм;

- среднее арифметическое отклонение

профиля сопрягаемых поверхностей

соответственно охватываемой и охватывающих

деталей, мм;![]() мм (в Приложении Б);

мм (в Приложении Б);

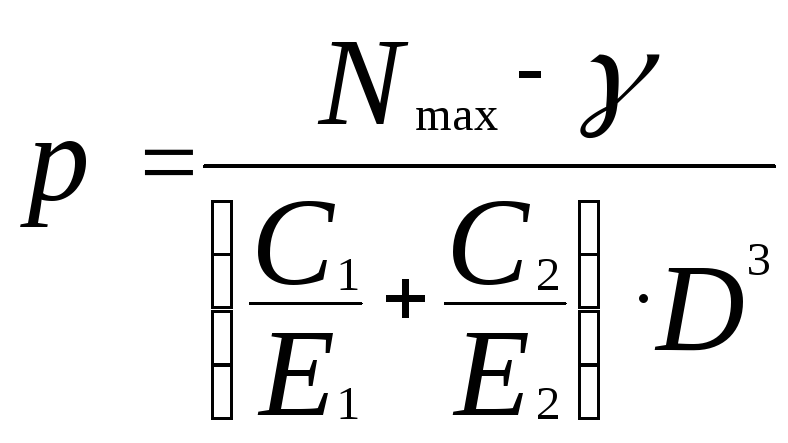

Е1 и Е1 - модули упругости материала втулки и кронштейна Па;

Е1 =1,1∙10 11 Па; Е2=1,2∙10 11 Па ([1], с.93 (таблица 22));

С1 и С1 – коэффициенты С1=1.87; С2=4.8 ([1], с.91 таблица 20).

Подстановкой вышеуказанных значений в формулу (6.9), (6.10), (6.8), а затем в формулу (6.7) получаем:

![]() ,

,

![]() ,

,

,

,

![]() .

.

Усилие, которое необходимо приложить при запрессовке бронзовой втулки в чугунный кронштейн составляет 5652 Н.

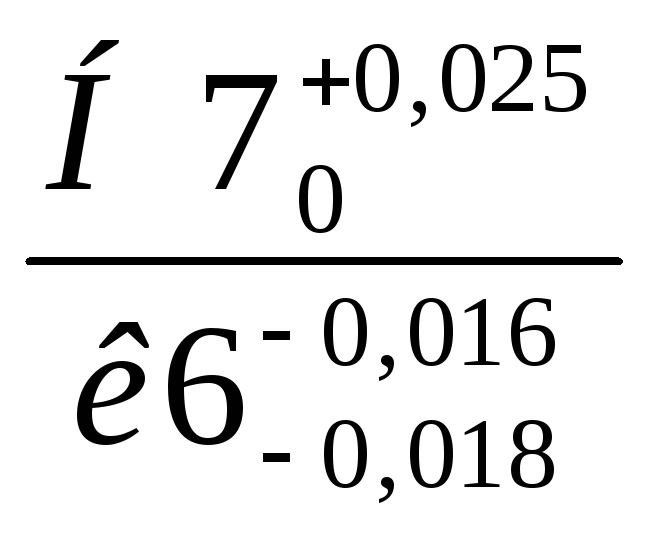

6.3 Расчет температуры нагрева (охлаждения) деталей при сборке

механизма

Определяется

температура нагрева колеса 30, при сборке

с валом 23, позиции указаны пор сборочному

чертежу КП.0411.001000.01.СБ, если поверхности

сопрягаемых деталей имеют размер Ø45![]() .

.

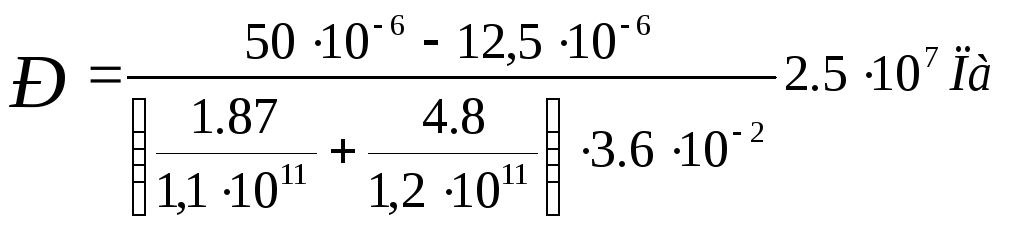

Схема полей допусков соединяемых деталей представлена на рисунке 6.2.

Рисунок 5.3 – Схема полей допусков

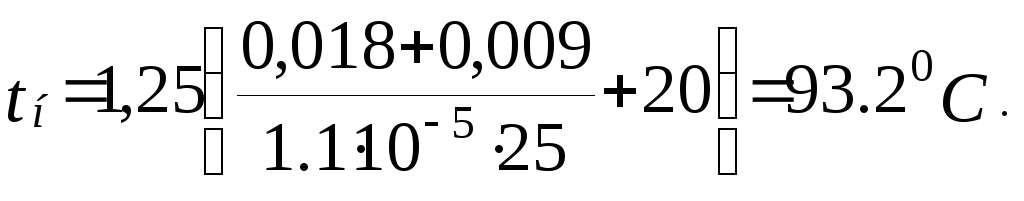

Температура нагрева детали, tн; определяется по формуле ([1], с.94, формула (25)):

, (6.11)

, (6.11)

где

![]() - максимальный натяг, определяется по

формуле ([1], с.94, формула (20)):

- максимальный натяг, определяется по

формуле ([1], с.94, формула (20)):

![]() , (6.12)

, (6.12)

где

![]() - наибольший предельный диаметр отверстия

рычага, мм; (на рисунке 6.2);

- наибольший предельный диаметр отверстия

рычага, мм; (на рисунке 6.2);

![]() - наименьший

предельный диаметр вала, мм;(на рисунке

6.2);

- наименьший

предельный диаметр вала, мм;(на рисунке

6.2);

![]() - необходимый зазор

при сборке, принимаемый равным

- необходимый зазор

при сборке, принимаемый равным

![]() ,

мм при посадке Ø45

,

мм при посадке Ø45 и определяется по формуле ([1, с.94, формула

(21))

и определяется по формуле ([1, с.94, формула

(21))

![]() , (6.13)

, (6.13)

λ – Коэффициент линейного расширения при нагреве λ =1.1∙10 -5

([1], с.94 таблица 23);

![]() - температура в

сборочном помещении равная 200С

([1], с.94 таблица 24);

- температура в

сборочном помещении равная 200С

([1], с.94 таблица 24);

D – диаметр поверхности сопряжения D, мм; D=45 мм (с рисунка 6.2).

Подстановкой выше указанных значений в формулы (6.12); (6.13); (6.11) получается:

![]() ,

,

![]() ,

,

Следовательно, до такой температуры следует нагреть чугунный рычаг, а затем допрессовать.