- •Под редакцией члена-корреспондента ран, профессора, доктора технических наук в. Н. Луканина

- •В. Н. Лукашш, и. В. Алексеев, м. Г. Шатров, а. В. Павлов , ю. В. Горшков, н. И. Назаров, с. П. Ежов, л. М. Манохин, в. В. Синявский

- •Isbn 5-06-003298-1

- •Isbn 5-06-003296-5 (Кн. 2)

- •Для студентов технических вузов и специалистов.

- •Глава 9

- •9.1. Конструктивный обзор

- •9.2. Элементы механизма газораспределения

- •9.3. Определение основных параметров механизма газораспределения

- •9.3.1. Определение проходных сечений клапана механизма газораспределения

- •9.3.3. Силы, действующие в клапанном механизме

- •9.3.4. Расчет пружины клапана

- •9.3.5. Определение размеров пружины клапана

9.2. Элементы механизма газораспределения

Заготовку распределительного вала получают ковкой в штампах с последующей механической обработкой опорных шеек и кулачков по копиру. В двигателях с искровым зажиганием на распределительном валу размещается дополнительно винтовая шестерня для привода распределителя зажигания и масляного насоса, а также эксцентрик для привода бензонасоса.

Δ Распределительные валы изготовляют либо из малоуглеродистых (15Х, 20Х, 15Н2М, 12ХНЗА), либо из среднеуглеродистых (40, 45, 45Х) сталей. При использовании малоуглеродистых сталей кулачки, опорные шейки, эксцентрики, шестерни подвергаются цементации до твердости HRC 50...60. В случае применения среднеуглеродистых сталей эти элементы закаливаются ТВЧ на глубину 2...6 мм. Затем кулачки и опорные шейки шлифуются и полируются. Количество опорных шеек выбирается из условия обеспечения достаточной жесткости вала и обычно равно количеству коренных опор коленчатого вала. При нижнем расположении распределительного вала подшипники опорных шеек выполняются биметаллическими (с заливкой сплавом СОС 6-6) или из алюминиевого сплава неразъемными, запрессованными в картер или блок. Для облегчения монтажа распределительных валов диаметры опорных шеек уменьшают от переднего конца вала к заднему. При размещении распределительного вала в головке применяют разъемные подшипники, которые обычно выполняются непосредственно в теле опорных стоек, если они отлиты из алюминиевого сплава. В чугунные стойки устанавливают вкладыши с заливкой антифрикционнымсплавом. Смазка к подшипникам нижних распределительных валов подводится по каналам в перегородках картера; к подшипникам верхних валов через внутреннюю полость вала и отверстия в его опорных шейках и кулачках. В осевом направлении нижний распределительный вал фиксируется стальным или бронзовым упорным фланцем 1 (рис. 9.10,а). Необходимый осевой зазор обеспечивается дистанционной шайбой 2. В ряде тракторных двигателей вал фиксируется с одной стороны буртиком подшипника 1 (рис. 9.10, б),

а

с другой — регулировочным болтом 2.

Вместо болта может быть

установлен

пружинный упор, обеспечивающий постоянное

положение распределительного вала в

осевом направлении. При съемных крышках

подшипников верхние валы можно фиксировать

буртиками 7, которые опираются на торцы

подшипника (рис. 9.10, в).

а

с другой — регулировочным болтом 2.

Вместо болта может быть

установлен

пружинный упор, обеспечивающий постоянное

положение распределительного вала в

осевом направлении. При съемных крышках

подшипников верхние валы можно фиксировать

буртиками 7, которые опираются на торцы

подшипника (рис. 9.10, в).

Δ Клапаны (рис. 9.11) подвергаются воздействию высоких динамических нагрузок и температур. Температура головки впускного клапана при самых напряженных режимах работы достигает 300...420°С. Для их изготовления применяют стали 38ХС, 40ХН, 50ХН, 40ХН2МА, 40Х9С2, 40Х10С2М. Средняя температура головки выпускных клапанов в> двигателях с искровым зажиганием может достигать 800...850°С (500...600°С в дизелях).

В связи с этим выпускные клапаны выполняют из жаропрочных и корозионно-стойких сплавов: ЗОХ1ЗН7С2, 45X14Н14В2М, 45Х22Н4МЗ, ЭП 322, 55Х20Г9АН4. Для повышения долговечности и износостойкости на рабочую поверхность головки клапана (рис. 9.11, г) и торец стержня (рис. 9.11, б) наносят сплавы ЭП 869 (стеллит), ВЗК, Х20Н80 (нихром). Иногда на затылок стержня надевают колпачок, выполненный из этих же сплавов (рис. 9.11, а). Во многих случаях для снижения стоимости конструкции клапана из жаростойкого материала выполняют только головку клапана, а сте- ржень — из стали 40ХН с последующей сваркой встык.

При проектировании выпускных клапанов используют конструктивные методы повышения их долговечности, такие, как: комбинирование различных материалов, • применение специальных

покрытий,

• интенсификацию охлаждения головки

клапана, • принудительное проворачивание

клапана и т. д.

покрытий,

• интенсификацию охлаждения головки

клапана, • принудительное проворачивание

клапана и т. д.

В зависимости от формы головки клапаны подразделяют на плоские (см. рис. 9.11, а, г), выпуклые (см. рис. 9.11, б) и тюлъпанообразные (рис. 9.11, в).

Плоский (тарельчатый) клапан отличается сравнительно большой толщиной головки, малым радиусом перехода от стержня к головке и плоским торцом головки. Головки такой формы наиболее просты при изготовлении, вследствие чего получили преимущественное применение.

Выпуклая форма головки характерна для выпускных клапанов. При этом улучшается обтекание клапана со стороны цилиндра при Ьыцуске отработавших газов, повышается жесткость головки, но увеличиваются ее масса и тепловосприимчивость.

С вогнутой или тюлъпанообразной формой головки выполняют впускные клапаны, снижающие гидравлические потери при поступлении свежего заряда в цилиндр. Масса клапана при этом снижается, но также увеличиваются тепловосприимчивость головки и трудоемкость ее изготовления.

Переход от стержня к головке клапана выполняется большим радиусом, увеличивающим жесткость головки и предотвращающим коробление фаски при нагреве клапана. Одновременно уменьшаются гидравлические потери при обтекании клапана свежим зарядом при наполнении цилиндра. Головки, как правило, имеют цилиндрический поясок высотой около 2 мм, который позволяет сохранить основной размер клапана dн при перешлифовке уплотняющей фаски, увеличивает жесткость головки и предохраняет кромки фаски от обгорания. Угол фаски αф для выпускных клапанов составляет 45°, а для впускных — 30 и 45°. Угол фаски, равный 30°, обеспечивает большую по сравнению с αф =45° величину площади проходного сечения при одинаковой высоте подъема клапана. Угол фаски головки клапана выполняется на 0,5...1° меньше угла фаски седла. Это обеспечивает контакт между клапаном и седлом по наружной кромке фаски и гарантирует быструю притирку и плотное прилегание клапана к седлу. Со стороны стержня головке клапана придается коническая форма (см. рис. 9.11, а). Угол при основании конуса (у фаски) составляет 12... 15°, что обеспечивает наилучшие условия обтекания зарядом при наполнении цилиндра. Для выпускных клапанов этот угол ближе к 20...250. Диаметр стержня ᵟ зависит от величины боковых усилий, возникающих при открывании клапана, а также от величины теплопотоков, которые необходимо отводить через стержень от головки клапана. При отсутствии боковых усилий (в случае привода через толкатель) или при небольшой их величине (привод через коромысло) стержень впускного клапана выполняют малого диаметра. При непосредственном приводе стержень воспринимает значительные боковые усилия и величина ᵟ увеличивается. Также с большим ᵟ выполняют стержень выпускного клапана. Длина клапана изменяется в широких пределах и зависит от его расположения в головке, возможностей установки направляющей втулки достаточной длины l1 и пружин клапана. Форма и высота выточки под сухарики в верхней части стержня зависят от конструкции устройств фиксации тарелки пружин клапана. Обычно высота ее равна диаметру стержня клапана.

Определяющим размером в МГР является диаметр горловины впускного клапана dг (рис. 9.13, б). В зависимости от величины dг конструктивные размеры основных элементов клапанного механизма определяются следующими статистическими соотношениямит(см. рис. 9.11): dв ~ dг для впускного клапана; dв=(0,76...0,9)dг для выпускного клапана; dв=(1,12...1,16)dг. для впускного клапана; dв=(0,79...0,92)dг для выпускного клапана; ᵟ=(0,16...0,25) dг при отсутствии боковых сил; ᵟ= (0,3...0,4) dг при действии боковых сил; l=(2,5...3,5) dг; а=(0,08...0,12) dг, b=(0,05...0,12)dг; rc=(0,25...0,35)dг для плоских и выпуклых головок клапана; гс=до 0,54 dг для тюльпанообразных.

Важным вопросом при разработке конструкции клапанов (особенно выпускных) являются отвод теплоты и поддержание нормального их теплового состояния. Основная часть теплоты от клапана отводится через седло, поэтому следует обеспечить в первую очередь рациональное его охлаждение. Отвод теплоты может быть также интенсифицирован за счет увеличения диаметра стержня клапана (см. рис. 9.11, б) и длины его направляющей втулки. Во избежание заедания стержня клапана во втулке при его нагревании уменьшают диаметр стержня у головки (см. рис. 9.11, б) либо выполняют втулку с внутренним конусом (см. рис. 9.11, г). Для снижения тепловой нагруженности выпускных клапанов в ряде конструкций реализуется принудительный отвод теплоты. Клапан при этом выполняют пустотелым и на 50...60% заполняют солями натрия, температура плавления которого 97°С (см. рис. 9.11, г). За счет перемешивания жидкого натрия при движениях клапана интенсифицируется передача теплоты от головки к стержню.

Для увеличения долговечности и надежности работы фасок в сопряжении клапан — седло головка клапана должна поворачиваться относительно седла. Для этой цели на многих двигателях сухарики зажимаются в дополнительной конической втулке 4 (рис. 9.12, д) которая нижним торцом опирается на плоскую поверхность донышка тарелки. Момент трения, возникающий на этой поверхности, невелик, и при вибрации в отдельные периоды времени он может уменьшаться до нуля, что дает возможность клапану проворачиваться. Иногда применяют специальный механизм для проворачивания клапана.

В

большинстве двигателей автотракторного

типа пружина на

клапане фиксируется

разрезными сухариками 1

и

опорными тарел-

ками 2

(рис., 9.12).

Наиболее простая форма выточки на

клапане —

цилиндрическая с галтелями

(рис. 9.12, а,

д). Применяются

и более

сложные формы цилиндрических

выточек — с одним или двумя

поясками

(рис. 9.12, б,

в). В

ряде конструкций на стержне клапана

выточки

выполняют конической формы (рис. 9.12, в),

а

сухарики

удерживают клапаны за счет

внутреннего конуса. Это позволяет

В

большинстве двигателей автотракторного

типа пружина на

клапане фиксируется

разрезными сухариками 1

и

опорными тарел-

ками 2

(рис., 9.12).

Наиболее простая форма выточки на

клапане —

цилиндрическая с галтелями

(рис. 9.12, а,

д). Применяются

и более

сложные формы цилиндрических

выточек — с одним или двумя

поясками

(рис. 9.12, б,

в). В

ряде конструкций на стержне клапана

выточки

выполняют конической формы (рис. 9.12, в),

а

сухарики

удерживают клапаны за счет

внутреннего конуса. Это позволяет

уменьшить концентрацию напряжений в стержне вследствие наличия галтели большого радиуса. Угол конуса сухариков составляет 10...15°, а их высота примерно равна диаметру стержня α. Ниже тарелки на стержне клапана может быть установлено пружинное кольцо 3 (рис. 9.12, а), которое препятствует падению клапана в цилиндр при поломке хвостовика стержня или пружин. Для изготовления деталей крепления клапанных пружин используются малоуглеродистые стали. Во всех двигателях пружины опираются на головку блока через специальные стальные штампованные тарелки.

ΔСедла

клапанов (рис. 9.13)

работают

в условиях, во многом

сходных с работой

головок клапанов. Для их изготовления

применяют специальные легированные

чугуны

или

жаростойкие

сплавы.

На

рабочие поверхности седел выпускных

клапанов иногда наносят

слой тугоплавкого

материала. Величина удельной нагрузки

тарелки

клапана при ударе его о седло

достигает 113

МПа,

а статическая

нагрузка — 49

МПа.

Это обусловило целесообразность

установки

седел не только в головках

цилиндров из алюминиевого сплава, но

и

в чугунных. Заготовки седел получают в

виде маслот, отливаемых

в песчано-глинистые

формы, с последующей разрезкой на

отдельные кольца. Хорошие результаты

получают при обработке седла

инструментами

с углом заточки 15,

45 и

75°

таким

образом, чтобы

уплотнительный поясок

седла имел угол 45°

и

ширину около 2

мм

(рис.

9.13,

а).

Наружная

поверхность кольца выполняется

цилиндрической (рис. 9.13,

б)

или конической (рис. 9.13,

в).

Крепятся

седла

в головке за счет натяга при

запрессовке с дополнительной расчеканкой

материала головки (рис. 9.13,

г).

У стальных седел дополнительно

развальцовывается верхняя часть седла

(рис. 9.13,

д).

При

запрессовке цилиндрических и конических

седел на их наружной

поверхности

вытачиваются кольцевые канавки (рис.

9.13,

б,

в\

в

которые в результате запрессовки

затекает металл головки. Цили-

ндрические

седла запрессовываются в гнезда до

упора, а коничес-

кие— с небольшим

торцевым зазором до 0,04

мм

(рис. 9.13,

в).

Толщина

стенки седла δс=

(0,08...015) dг,

высота

hс=(0,16...0,25)dг

Натяг

при запрессовке составляет 0,0015...0,0035

от

наружного диа-г

метра седла.

ΔСедла

клапанов (рис. 9.13)

работают

в условиях, во многом

сходных с работой

головок клапанов. Для их изготовления

применяют специальные легированные

чугуны

или

жаростойкие

сплавы.

На

рабочие поверхности седел выпускных

клапанов иногда наносят

слой тугоплавкого

материала. Величина удельной нагрузки

тарелки

клапана при ударе его о седло

достигает 113

МПа,

а статическая

нагрузка — 49

МПа.

Это обусловило целесообразность

установки

седел не только в головках

цилиндров из алюминиевого сплава, но

и

в чугунных. Заготовки седел получают в

виде маслот, отливаемых

в песчано-глинистые

формы, с последующей разрезкой на

отдельные кольца. Хорошие результаты

получают при обработке седла

инструментами

с углом заточки 15,

45 и

75°

таким

образом, чтобы

уплотнительный поясок

седла имел угол 45°

и

ширину около 2

мм

(рис.

9.13,

а).

Наружная

поверхность кольца выполняется

цилиндрической (рис. 9.13,

б)

или конической (рис. 9.13,

в).

Крепятся

седла

в головке за счет натяга при

запрессовке с дополнительной расчеканкой

материала головки (рис. 9.13,

г).

У стальных седел дополнительно

развальцовывается верхняя часть седла

(рис. 9.13,

д).

При

запрессовке цилиндрических и конических

седел на их наружной

поверхности

вытачиваются кольцевые канавки (рис.

9.13,

б,

в\

в

которые в результате запрессовки

затекает металл головки. Цили-

ндрические

седла запрессовываются в гнезда до

упора, а коничес-

кие— с небольшим

торцевым зазором до 0,04

мм

(рис. 9.13,

в).

Толщина

стенки седла δс=

(0,08...015) dг,

высота

hс=(0,16...0,25)dг

Натяг

при запрессовке составляет 0,0015...0,0035

от

наружного диа-г

метра седла.

Δ Направляющие втулки (см. рис. 9.11) выполняют из антифрикционных серых чугунов с пластинчатым графитом; из бронзы и из спекаемой хромистой или хромоникелевой керамики. Для увеличения износостойкости и антифрикционных свойств спекаемые втулки сульфидируются и графитизируются в масле, содержащем раствор коллоидного графита. Пористая структура втулок позволяет хорошо удерживать смазку. Для предотвращения попадания масла в цилиндры по стержням впускных клапанов их стержни уплотняют манжетами 5 (см. рис. 9.12, д) из маслобензостойкой резины. Конструктивно направляющие втулки выполняют с наружным конусом (см. рис. 9.11, а), с внутренним конусом (см. рис. 9.11, г), с заплечиками (см. рис. 9.11, б, в) и с выточкой под пружинное стопорное кольцо 1 (см. рис. 9.11, а). Толщину стенки втулки делают равной 2,5...4 мм. Длина втулки зависит от диаметра и длины стержня клапана и находится в пределах l1 = (1,75...2,5)dг. Величина зазора между направляющей втулкой и стержнем клапана: для впускных клапанов Δ=(0,004...0,01)δ; для выпускных — Δ= (0,006......0,012)δ.

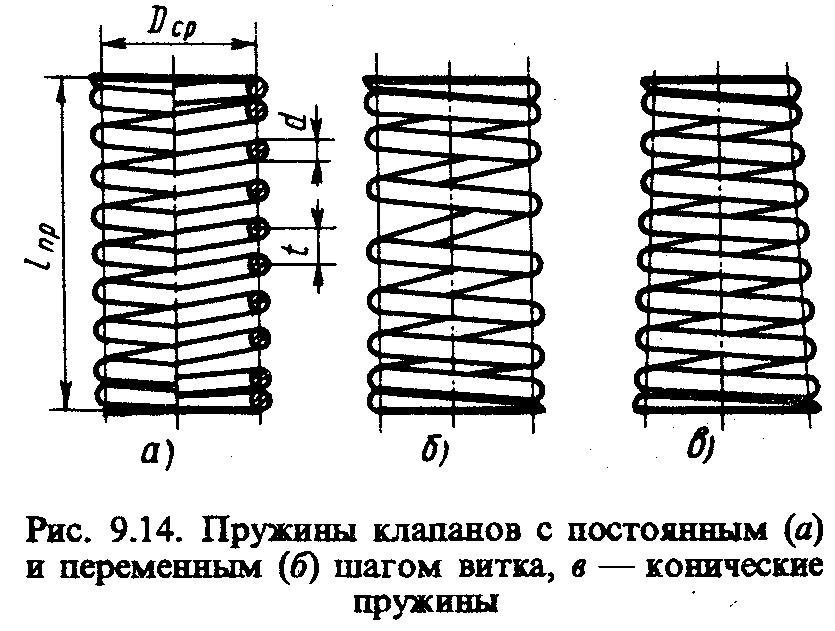

Δ Пружины клапанов (рис. 9.14) работают в

условиях резко меняющихся динамических

нагрузок. Материалом для изготовления

пружин

служит проволока диаметром 3...6 мм из

сталей С65, С65Г

или 50ХФА. Пружины

подвергаются закалке и среднему отпуску

до

HRC 40...48. Концевые витки пружин

сближают до соприкосновения и сошлифовывают

для получения кольцевой опорной

поверхности. Для повышения усталостной

прочности пружины обдуваются стальной

дробью. С целью защиты от коррозии

пружины оксидируют, оцинковывают или

кадмируют. Шаг витка / чаще всего

делают

постоянным по всей длине цилиндрической

пружины (рис.

9.14, а). Однако если возможно

возникновение резонанса, то применяют

пружины с переменным шагом (рис. 9.14, б).

Шаг изменяется

или по направлению к

неподвижному концу пружины, или от

середины к обоим ее концам.

При открытии

клапана

витки, расположенные

ближе

один к другому, периодически соприкасают

ся.

Количество рабочих

витков при этом

уменьшается, а жесткость и собственная

частота колебаний

пружины

соответственно

возрастают. Для этой

же

цели иногда используют

Пружины клапанов (рис. 9.14) работают в

условиях резко меняющихся динамических

нагрузок. Материалом для изготовления

пружин

служит проволока диаметром 3...6 мм из

сталей С65, С65Г

или 50ХФА. Пружины

подвергаются закалке и среднему отпуску

до

HRC 40...48. Концевые витки пружин

сближают до соприкосновения и сошлифовывают

для получения кольцевой опорной

поверхности. Для повышения усталостной

прочности пружины обдуваются стальной

дробью. С целью защиты от коррозии

пружины оксидируют, оцинковывают или

кадмируют. Шаг витка / чаще всего

делают

постоянным по всей длине цилиндрической

пружины (рис.

9.14, а). Однако если возможно

возникновение резонанса, то применяют

пружины с переменным шагом (рис. 9.14, б).

Шаг изменяется

или по направлению к

неподвижному концу пружины, или от

середины к обоим ее концам.

При открытии

клапана

витки, расположенные

ближе

один к другому, периодически соприкасают

ся.

Количество рабочих

витков при этом

уменьшается, а жесткость и собственная

частота колебаний

пружины

соответственно

возрастают. Для этой

же

цели иногда используют

конические пружины (рис. 9.14,в).В Пружинном узле современных двигателей в

большинстве случаев используют две пружины на каждый клапан, что уменьшает габариты и повышает надежность узла. Направление навивки внутренней и наружной пружин либо должно быть противоположным, либо должны различаться углы их навивки, чтобы исключить попадание витков одной пружины между витками другой.

Δ Штанга (рис. 9.15) представляет собой стержень трубчатого сечения, изготовляемый из малоуглеродистой стали или алюминиевого сплава. В верхний и нижний концы стержня запрессовывают стальные наконечники, имеющие на нижнем конце сферическую поверхность, а на верхнем — в зависимости от конструкции узла привода коромысла сферическую головку (рис. 9.15, а) или сферическое гнездо (рис. 9.15, б). Опорные поверхности наконечников термически обрабатывают до HRC 50...60, шлифуют и полируют. В ряде двигателей в наконечниках выполняются отверстия для подачи масла от толкателя к коромыслу (ряс. 9.16, з).

Δ Толкатели служат для передачи движения от кулачков распределительного вала клапанам. Толкатели нагружаются боковой составляющей усилия, передающегося от кулачка. На рис. 9.16 изображены толкатели различных типов: грибковые с плоской (рис. 9.16,а, б) и сферической (рис. 9.16, в) опорной поверхностью; цилиндрические со сферической опорной поверхностью (рис. 9.16, г); цилиндрический роликовый (рис. 9.16, е); рычажные выпуклый (рис. 9.16, ж) и роликовый (рис. 9.16, з). Для компенсации возможных перекосов между головкой толкателя и кулачком и для обеспечения вращения толкателя, необходимого для обеспечения равномерного износа, опорную поверхность выполняют сферической (R= 750...1000 мм), а кулачок — коническим с углом наклона образующей к оси вала 7'... 15' (рис. 9.16, в). С этой же целью смещают продольную ось толкателя по отношению к оси симметрии кулачка на некоторую величину е (рис. 9.16, б). Зазор между стержне толкателя и направляющей находится в пределах 0,01...0,08 мм. Смазывание толкателей осуществляется преимущественно разбрыз- гиванием масла, стекающего по штанге. Толкатель (рис. 9.16, б) используется для декомпрессирования дизеля. Поворотом пальца 1 толкатель перемещается вверх на величину Δ и принудительно открывает клапан в момент запуска двигателя (для облегчения раскрутки коленчатого вала). В толкателях выполняется сферическое гнездо, на которое опирается сферическая головка штанги. Для образования клиновидного зазора между головкой и гнездом (рис. 9.16, д) радиус сферы гнезда r1 выполняют на 0,2...0,3 мм больше радиуса головки r2.

На

ряде двигателей устанавливают

гидравлические

толкатели,

позволяющие

отказаться от теплового зазора в МГР,

одна из

конструкций которых приведена

на рис. 9.16, и.

Внутри

корпуса

толкателя 1

расположен

плунжер 3

с

головкой 2, в которую упи-

рается штанга

привода клапана. Плунжер постоянно

прижат пру-

жиной 5

к

штацге. Внутренняя полость плунжера

сообщается с

масляной магистралью.

Давление под плунжером при

открытом

пластинчатом клапане 4

равно

давлению в масляной магистрали.

В

начале подъема толкателя давление под

плунжером резко увели-

чивается, клапан

4

закрывается

и усилие передается на штангу,

коромысло

и клапан. Гидравлические толкатели

надежно работают

только на чистых

маслах с пологими температурными

кривыми

вязкости.

На

ряде двигателей устанавливают

гидравлические

толкатели,

позволяющие

отказаться от теплового зазора в МГР,

одна из

конструкций которых приведена

на рис. 9.16, и.

Внутри

корпуса

толкателя 1

расположен

плунжер 3

с

головкой 2, в которую упи-

рается штанга

привода клапана. Плунжер постоянно

прижат пру-

жиной 5

к

штацге. Внутренняя полость плунжера

сообщается с

масляной магистралью.

Давление под плунжером при

открытом

пластинчатом клапане 4

равно

давлению в масляной магистрали.

В

начале подъема толкателя давление под

плунжером резко увели-

чивается, клапан

4

закрывается

и усилие передается на штангу,

коромысло

и клапан. Гидравлические толкатели

надежно работают

только на чистых

маслах с пологими температурными

кривыми

вязкости.

При верхнем расположении распределительных валов клапаны приводятся непосредственно от кулачка (рис. 9.6, в...д), либо через направляющий стакан 1, перемещающийся в стойке 2 (рис. 9.17, а), либо через одноплечие рычаги (рис. 9.17, б...г). Одноплечие рычаги снабжены плоскими (рис. 9.17, б) или сферическими (рис. 9.17, в, г) толкателями. Расположены они на общей оси (рис. 9.17, б) или на индивидуальных опорах (рис. 9.17, в, г). Одноплечие рычаги удер-

живаются

на сферической опоре специальной

пружиной. Толкатели

изготовляют из

малоуглеродистых сталей

15

и 30, низколегированных сталей 15Х и 20Х,

хромоникелевых сталей 12ХНЗА и

чугуна.

Опорную

поверхность чугунных толкателей

отбеливают. Боковые

и внутренние

поверхности толкателей из малоуглеродистых

сталей

цементуют и закаливают до HRC

50.,.60. При среднеуглеродистых

сталях

— закалка ТВЧ до той же твердости.

Опорную поверхность

стальных закаленных

толкателей наплавляют легированным

отбеленным чугуном (рис. 9.17, в,

г).

живаются

на сферической опоре специальной

пружиной. Толкатели

изготовляют из

малоуглеродистых сталей

15

и 30, низколегированных сталей 15Х и 20Х,

хромоникелевых сталей 12ХНЗА и

чугуна.

Опорную

поверхность чугунных толкателей

отбеливают. Боковые

и внутренние

поверхности толкателей из малоуглеродистых

сталей

цементуют и закаливают до HRC

50.,.60. При среднеуглеродистых

сталях

— закалка ТВЧ до той же твердости.

Опорную поверхность

стальных закаленных

толкателей наплавляют легированным

отбеленным чугуном (рис. 9.17, в,

г).

Δ Коромысла представляют собой двуплечие (рис. 9.18, а, в) или вильчатые (рис. 9.18, г) рычаги. В двигателях с общей головкой для всех или группы цилиндров коромысла размещают на общих стальных неподвижных осях трубчатого сечения, полость в которых используется для подвода смазки. Коромысла вращаются на оси чаще всего на подшипниковых втулках, выполненных из оловянистой бронзы. Для ограничения осевых перемещений коромысел между ними устанавливают распорные цилиндрические пружины. Коромысла штампуют из сталей 20Х, 40Х, 45, опорные поверхности подвергают термообработке до HRC 50...60. Находят применение коромысла облегченного типа, штампованные из листовой стали. Такие коромысла качаются около сферической или полусферической опоры, закрепленной на индивидуальной стойке, запрессованной в головку блока цилиндров (рис. 9.18, в). Со стороны штанги в коромысло ввертывают регулировочный болт 1 (рис. 9.18, а, б), имеющий прорезь под отвертку или углубление под специальный ключ. Регулировочный болт стопорится контргайкой. Отношениеплеч коромысла lk/lT= 1,4...1,75 (рис. 9.18, б).

При повороте коромысла на некоторый угол цилиндрическая поверхность носка коромысла проскальзывает по торцу стержня клапана. Возникающая при этом сила трения вызывает изгиб стержня, для уменьшения величины которого иногда в плечо коромысла ввертывают винт 2 (рис. 9.18, б). В сферическое гнездо винта завальцовывают шарик со срезанным сегментом 3. В этом случае скольжение сегмента равно его перемещению по стержню клапана. Для уменьшения скольжения ось коромысла должна располагаться так, чтобы центр сферической головки наконечника перемещался по дуге, расположенной симметрично относительно плоскости, проведенной через ось качания коромысла перпендикулярно оси клапана.

Масло к одноплечим рычагам и коромыслам, расположенным на общей оси, подводится по соответствующим каналам из внутренней полости оси. Одноплечие рычаги на индивидуальных опорах смазывают через отверстия, выполненные в кулачках. Ряд конструкций предусматривает подвод масла от толкателя к коромыслу через отверстие в штанге. К рабочим поверхностям коромысла, изображенного на рис. 9.18, в, масло подводится из масляной магистрали 4 в блоке и по осевому и радиальному отверстиям в стойке 5.Возможен вариант смазки обоих концов коромысла разбрызганным маслом, вытекающим из зазора между подшипниковой втулкой и осью.