- •Автоматизация производства двп ( мокрым способом)

- •1. Основные стадии

- •1. Анализ участка измельчения древесных материалов в производстве двп мокрым способом.

- •2. Анализ участка сортировки щепы.

- •2. Анализ процесса размола щепы как оу

- •4.Анализ участка приготовления проклеивающих составов и проклейка древесноволокнистой массы.

- •5. Анализ участка формирование древесноволокнистого ковра

- •6. Анализ участка горячего прессования двп.

- •7. Анализ участка послепрессовой обработки плит (термообработка и увлажнение).

- •8 Участок форматного раскроя плит в производстве двп мокрым способом.(Малевич т.)

8 Участок форматного раскроя плит в производстве двп мокрым способом.(Малевич т.)

Целью процесса форматного раскроя является получение плит размером 2745х1700 мм.

Из охладительных камер, загрузочная вагонка с увлажненными ДВП подается к форматно-обрезному станку с рабочей скоростью 26 м/мин.. Плита направляется конвейером (поочередно) на форматно-обрезную установку с количество пил продольной резки 2 шт. (с наружным диаметром 250 мм. и количеством зубьев 56 шт.) и количеством пил поперечной резки 3 шт. (с наружным диаметром 355 мм. и количеством зубьев 56 шт.), на который обрезаются поперечные кромки на ширину 1700 ± 3 мм и затем раскраивает ее на 2 листа, длиной 2745 ± 3 мм.

Пачки обрезанных ДВП отводятся на склад электропогрузчиком и составляются в стопы.

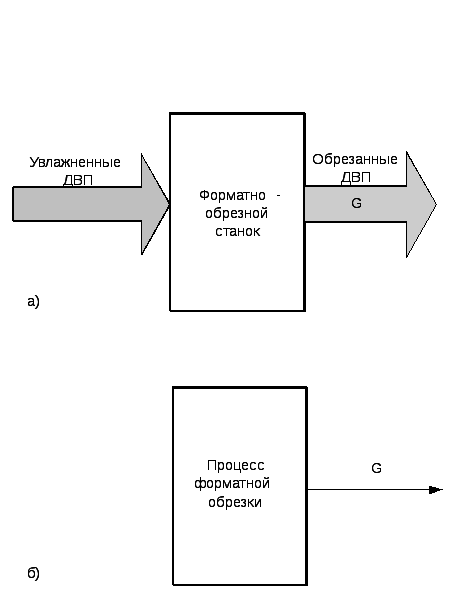

Рисунок 10 – схема анализа процесса форматной обрезки ДВП как ОУ:

а) схема материальных потоков и информационных переменных;

б) структурная схема системы автоматического управления.

Описание фунуциональной схемы

Данная система предусматривает одну локальную систему управления:

Система контроля размеров при форматной обрезке. В форматно-обрезном станке установлен лазерный датчик (1-1). От него через преобразователь (1-2) сигнал поступает на вход промышленного контроллера, где сравнивается с заданными значениями размеров.

При их несоответствии друг другу, срабатывает сигнализация и с помощью оператора происходит отключения оборудования, для того чтобы можно было отрегулировать пилы и продолжить процесс с получением ДВП нужных размеров.

Исполнительный механизм М1 (двигатель ленточного транспортера) оснащен блоком ручного управления (установлен на щите оператора) для аварийного отключения или включения. Он состоит из элемента ручного воздействия HSA (2-2), пускового устройства NS (2-3) и элементов световой индикации (2-4, 2-5).

Исполнительный механизм М2 (двигатель станка продольной резки)оснащен блоком ручного управления (установлен на щите оператора) для аварийного отключения или включения. Он состоит из элемента ручного воздействия HSA (3-2), пускового устройства NS (3-3) и элементов световой индикации (3-4, 3-5).

Исполнительный механизм М3 (двигатель ленточного транспортера) оснащен блоком ручного управления (установлен на щите оператора) для аварийного отключения или включения. Он состоит из элемента ручного воздействия HSA (4-2), пускового устройства NS (4-3) и элементов световой индикации (4-4, 4-5).

Исполнительный механизм М4 (двигатель роликового конвейера) оснащен блоком ручного управления (установлен на щите оператора) для аварийного отключения или включения. Он состоит из элемента ручного воздействия HSA (4-2), пускового устройства NS (4-3) и элементов световой индикации (4-4, 4-5).

Исполнительный механизм М5 (двигатель станка поперечной резки) оснащен блоком ручного управления (установлен на щите оператора) для аварийного отключения или включения. Он состоит из элемента ручного воздействия HSA (5-2), пускового устройства NS (5-3) и элементов световой индикации (5-4, 5-5).