- •Міністерство освіти і науки україни

- •Курсовий проект

- •Завдання

- •Вихідні дані для курсової роботи

- •Визначення складу продуктів згорання палива

- •Визначення розмірів робочого простору тепло технологічної установки

- •Визначення характеристик зовнішнього теплообміну в робочому просторі тепло технологічної установки.

- •Визначенні тривалості теплової обробки.

- •Складання теплового балансу процесу теплової обробки та визначення витрат палива та тепло технологічний процес.

- •Результати розрахунку теплового балансу зводимо у таблицю 2 Тепловий баланс камерної нагрівальної печі

- •7.0. Розрахунок основних розмірів пальника без попереднього змішування (пальників типу «труба в трубі» ).

- •Список літератури

Міністерство освіти і науки україни

Одеський національний політехнічний університет

Кафедра: ТЕСЕТ

Курсовий проект

З дисципліни:

«Теплообмін та теплові режими в промислових печах»

Проект камерної нагрівальної печі

Виконав:

ст. гр. ТП-0406

Комарницький А.О.

Перевірив:

доц. Димитров О.Д.

Одеса 2008

Зміст

Вступ 3

Вхідні для розрахунку 12

Визначення складу продуктів згорання палива 13

Визначення розмірів робочого простору тепло технологічної установки 14

Визначення характеристик зовнішнього теплообміну в робочому просторі тепло технологічної установки 14

Визначення тривалості теплової обробки матеріалу 16

Складання теплового балансу процесу теплової обробки та визначення витрат палива на тепло технологічний процес 17

Розрахунок основних розмірів пальника без попереднього змішування 21

Висновок 24

Список літератури 25

Вступ

Камерні печі

Завдяки нескладності конструкції і простоті обслуговування камерні печі отримали широке використання при індивідуальному і дрібносерійному виробництві для нагріву різних заготівок і злитків. По розмірам камерні печі умовно підрозділяють на:

- малі печі (площа поду до 1м2);

- середні печі (площа поду від 1м2 до 1м4);

- великі печі (для нагріву великих злитків).

Вибір

розмірів поду ( довжина та ширина)

обслуговується розміром нагріваючих

заготівок продуктивністю печі. В камерних

печах заготівки завантажуються в робочу

камеру печі звичайно через певні проміжки

часу (періодичні), партіями (садками).

При черговій садці температура в робочій

камері різко і значно знижується, а

потім, постійно підвищується, досягає

максимуму. Таким чином, в камерній печі

вся партія заготівок одночасно

нагрівається до заданої температури

(1050-1300)

,

а потім заготівка видається до ковки.

Після виробітки одної партїї заготівок

в піч завантажується друга партія і

т.д.

,

а потім заготівка видається до ковки.

Після виробітки одної партїї заготівок

в піч завантажується друга партія і

т.д.

Малі та середні печі.

В малих камерних печах виробляється нагрів дрібних заготівок безпосередньо для невеликих молотів, ковочних машин та приводних пресів. В печах середнього розміру виробляють нагрів заготівок та злитків різних сортів вагою від декількох кілограмів до одної тони. Довжина робочої камери (розмір по осі робочого вікна), у цих печах коливається від 750 до 2000мм., при довжині більш 1200мм., робочі вікна для комфорту обслуговування печі розподіляють з двох протилежних сторін. Камерні печі з виносною форкамерою найкраще використовувати в тих випадках, коли нагріваються заготівки для відповідних паковок, наприклад, для ковки колінчатих валів і тому подібних. Виносна форкамера попереджує можливість нагріву безпосередньо (факелом) так як можливість місткого перегріву і пережогу заготівок.

Рекуперативні камерні печі використовується в індивідуальному і в дрібносерійному виробництві для нагріву малих та середніх заготівок завантажуємих повністю в піч. Тут завдяки використанню тепла ввідходячих димових газів на підігрів повітря досягається більш високе тепловикористання і виробничість, чим в простих камерних печах. Малі та середні переносні кузнечні печі працюють з відводом димових газів в гору – під зонт над печу, з’єднанні з витяжною вентиляцією, у печей стаціонарного типу димові гази цілеспрямовано відводити у низ крізь димохід в трубу (природна тяга).

Двухкамерні печі.

Одним із недоліків однокамерної печі є періодичний нагрів заготівок, в результаті чого значна частина часу у роботі втрачається на очікування нагріву заготівок, таким чином на простій кувального агрегата, що призводить до зниження продуктивності.

Великі печі. Великі камерні печі є основними нагріваючими пристроями кувально-пресових цехів з великими кувальними механізмами. Вони використовуються для нагріву злитків, особливо легованих сталей, необхідно вести край обережно, забезпечуючи постійно рівномірне нагрівання. Швидкий нагрів не тільки збільшить присутніх в злитках пороки, але може бути причиною появи тріщин. Якщо злитки поступають у цех холодними, то посадку їх у ряді випадків виробляють у холодну піч. У прокатному виробництві крупні злитки часто саджають у піч ще не охолодженими після відливки. Великі кувальні печі поділяються на камерні з нерухомим подом, камерні з виїзним подом та методичні з товкачем; останні конструктивно однакові з середніми методичними печами.

НАГРІВАННЯ МЕТАЛУ

Метал нагрівається в печах для поліпшення його пластичних властивостей перед обробкою тиском – прокаткою, куванням або штампуванням, а також при термічній обробці. Від правильного режиму нагрівання металу залежить якість одержуваних з нього виробів: їхня структура, зовнішній вигляд і механічні властивості. Тепло, сприймане поверхнею металу, що нагрівається, передається від зовнішніх шарів до внутрішнього за рахунок теплопровідності. При дуже швидкому нагріванні тепло не встигає поширитися з поверхні усередину металу. У зв'язку із цим виникає більша різниця в температурах зовнішніх і внутрішніх шарів, і температурне розширення внутрішніх шарів відстає від розширення зовнішніх шарів. Тому між зовнішніми й внутрішніми кулями створюються так звані температурні напруги. Смороду тім більше, чим більше різниця температур у різних частинах металу, що нагрівається. При великій різниці температур ці напруги зростають до такої величини, що в металі можуть з'явитися тріщини. Тому метал необхідно нагрівати рівномірно з певною швидкістю). Особливо що відноситься до інтервалу температур до 750—800° С. По досягненні температур порядку 800° С сталь набуває достатні пластичні властивості і її можна нагрівати з будь-якою швидкістю, не побоюючись утворення тріщин. Швидкість нагрівання задається звичайно технологами в хвилинах на 1 см товщини заготівлі або злитка. Для звичайних сталей вона лежить у межах 5— 9 м/сек. З більшою швидкістю можна нагрівати сталь товщиною до 50—80 мм і заготівки з мало вуглецевої сталі, у яких при швидкому нагріванні більших напруг не виникає, по-перше, у зв'язку з невеликою товщиною, і, по-друге, завдяки великій теплопровідності.

КОСТРУКТИВНІ ЕЛЕМЕНТИ ПЕЧЕЙ І УСТАТКУВАННЯ

Промислові печі мають пристрої для спалювання палива, робочий простір, де відбувається нагрівання, сушіння, випалення або плавлення матеріалів, дутєві й тягові пристрої, що забезпечують подачу повітря і евакуацію продуктів горіння з робочого простору. Багато печей обладнують пристроями для підігріву повітря й газоподібного палива, а також механізмами для завантаження і вивантаження матеріалів з печі і просування матеріалів по робочому просторі печі.

ПАЛИВОСПАЛЮВАЛЬНІ ПРИСТРОЇ

Як

паливо

в промислових

печах застосовується

переважно газоподібне

й

рідке

паливо.

Тверде

паливо

використовується

головним

чином у

шахтних

печах і

в печах для випалу

звичайної

глиняної

цегли.

В інших

типах печей воно

застосовується

порівняно

рідко.

Як

паливо

в промислових

печах застосовується

переважно газоподібне

й

рідке

паливо.

Тверде

паливо

використовується

головним

чином у

шахтних

печах і

в печах для випалу

звичайної

глиняної

цегли.

В інших

типах печей воно

застосовується

порівняно

рідко.

Спалювання газоподібного палива

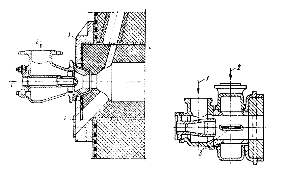

(Мал.1)

Процес спалювання газоподібного палива протікає у дві стадії: змішення пального з повітрям і власне горіння. При спалюванні газоподібного палива основну увагу обертають на змішання пального і повітря, що здійснюють за допомогою газових пальників. Газові пальники можна розбити на дві основні групи: пальники із примусовою подачею газу і повітря і інжекційні, куди газ (рідше повітря) подається під великим тиском і, виходячи із сопла з великою швидкістю, підсасує необхідне для горіння кількість повітря (або відповідно газу). У пальниках із примусовою подачею газ і повітря подаються під тиском 75—250 мм вод. ст., при цьому повітря звичайно під більшим тиском. У пальнику низького тиску конструкції інституту Теплопроект (мал. 1) газ і повітря, виходячи зі значною швидкістю (порядку 15—30 м/сек), перемішуються. Для кращого перемішування газ виходить із сопла під кутом до руху повітря. Остаточне змішання газу і повітря і часткове згоряння суміші відбувається в тунелі пальникового каменю. Пальник кріпиться до пальникової плити. У плиті і пальниковій камені передбачений отвір, що закривається поворотною заслінкою, для запалювання пальника.

Повітропроводи, мазутопроводи і газопроводи

Повітропроводи діаметром до 150 мм, газопроводи й мазутопроводи монтують із водогазопровідних труб шляхом зварювання чи за допомогою муфт і фланців. Газопроводи з'єднують переважно зварюванням, а фланці застосовують тільки в місцях приєднання газопроводів до пальників, засувкам і контрольно-вимірювальним приладам. Повітропроводи діаметром більше 150 мм і газопроводи діаметром більше 800 мм зварюють із листової сталі. На мазутопроводах послідовно установлюють запірний вентиль для вимикання мазуту, фільтр для очищення мазуту й запобігання форсунок від засмічення, регулятор тиску (частіше загальний на цех) і вентиль для регулювання кількості поданого у форсунку мазуту, а також патрубок для приєднання контрольно-вимірювальних приладів. Для вимикання фільтра і регулятора тиску при їхньому огляді і очищенні влаштовують обвідну лінію. Газопроводи постачають запобіжними вибуховими клапанами на випадок вибуху газу і пристроями для продувки газопроводу перед пуском газу.

КОНСТРУКТИВНІ ЕЛЕМЕНТИ ПЕЧЕЙ

Піч

зводиться

на фундаменті,

що

служити

для рівномірного

розподілу

тиску

на грунт

від

маси

печі.

Розміри

підошви

фундаменту

визначаються

припустимим

тиском

на ґрунт.

Воно

коливається

від

б кгс/см2

для

злежалих

щебенистих

(галькових)

ґрунтів

до 1,5 кгс/см2

для

піщаних

насичених

водою

ґрунтів.

У

більшості

печей, за винятком

шахтних,

обертових

барабанних

і

деяких

інших,

тиск

на

ґрунт

не перевищує

1 кгс/см2,

у

зв'язку із

чим

розміри

фундаментів

під

них

часто проектують

без розрахунку.

Фундаменти

під

печі

й

пов'язані

з

ними

механізми,

а також

під

кабана й

димарі

щоб

уникнути

нерівномірного

осідання

проектують

самостійно

і

не

зв'язують із

фундаментами

будинку

і

споруд.

Фундаменти

печей і

труб

виконують

бетонними

і

залізобетонними.

Невеликі

печі

часто встановлюють

без фундаментів,

безпосередньо

на підлозі

цеху. Поверх фундаменту

викладається

вистилання,

що

є

підставою

для подальшої

кладки печі

чи

служить

подом у

тих місцях,

де

з

їм

не стикається

нагрівається

матеріал,

що,

наприклад

у

кабанах. Тому

що

при нагріванні

вище

300—350

бетон втрачає

свою

міцність,

те шар вистилання

і

поду

повинний

бути такої

товщини,

щоб

у

бетонному фундаменті

температура не піднімалася

вище

зазначеної.

Якщо

за

яких-небудь

причин

цього

зробити

не

можна,

та частина

фундаменту,

що

нагрівається

до температури

вище

300—350

бетон втрачає

свою

міцність,

те шар вистилання

і

поду

повинний

бути такої

товщини,

щоб

у

бетонному фундаменті

температура не піднімалася

вище

зазначеної.

Якщо

за

яких-небудь

причин

цього

зробити

не

можна,

та частина

фундаменту,

що

нагрівається

до температури

вище

300—350

,

виконують

із

жаростійкого

бетону.

Матеріал

завантажується

в піч

через завантажувальні

(завалочні)

вікна,

а видається

через робочі.

У

камерних

печах завантаження

й

видачу

матеріалу

роблять

у

ті

самі

вікна,

при цьому

завантажувальні

вікна

одночасно

є

і

робочими.

Іноді

в стінах

печі

влаштовують

оглядові

вікна

для спостереження

за роботою

печі,

вікна

для пересування

і переміщення

матеріалу,

що

нагрівається,

і

інших

цілей.

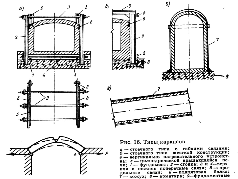

Вікна

перекривають

арками.

Внутрішні

частини

топки,

поду,

стін,

зводу

і

інших

частин

печі,

що

нагріваються

до високої

температури,

викладають

із вогнетривкої цегли

товщиною в один-півтора цегли

або з жаростійкого бетону. Зовнішню

частину кладки виконують найчастіше з

теплоізоляційного

чи

звичайної глиняної цегли.

Товщину стін вибирають із міркувань

їхньої будівельної міцності, а

,

виконують

із

жаростійкого

бетону.

Матеріал

завантажується

в піч

через завантажувальні

(завалочні)

вікна,

а видається

через робочі.

У

камерних

печах завантаження

й

видачу

матеріалу

роблять

у

ті

самі

вікна,

при цьому

завантажувальні

вікна

одночасно

є

і

робочими.

Іноді

в стінах

печі

влаштовують

оглядові

вікна

для спостереження

за роботою

печі,

вікна

для пересування

і переміщення

матеріалу,

що

нагрівається,

і

інших

цілей.

Вікна

перекривають

арками.

Внутрішні

частини

топки,

поду,

стін,

зводу

і

інших

частин

печі,

що

нагріваються

до високої

температури,

викладають

із вогнетривкої цегли

товщиною в один-півтора цегли

або з жаростійкого бетону. Зовнішню

частину кладки виконують найчастіше з

теплоізоляційного

чи

звичайної глиняної цегли.

Товщину стін вибирають із міркувань

їхньої будівельної міцності, а

також залежно від температури внутрішньої поверхні стіни: теплопровідність стіни повинна бути такою, щоб температура зовнішньої поверхні її не перевершувала припустиму (за правилами Сантехнадзора 60°С). Розміри стіни вибирають кратним розмірам цегли, щоб уникнути додаткового різання чи терки цегли.

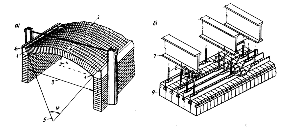

Зводи підрозділяються на аркові, що набираються із цегли по дузі кола, і плоскі - підвісні, що підвішуються до металевих конструкцій каркаса. Крім зазначених існують ще купольні зводи, виконувані у вигляді куполів. Їх влаштовують для перекриття вертикально стоячих циліндричних нагрівальних пристроїв (наприклад, повітронагрівачів доменних печей).

КАРКАСИ ПРОМИСЛОВИХ ПЕЧЕЙ

Кладку промислових печей, щоб уникнути руйнування в процесі служби скріплюють металевим каркасом, що служить для сприйняття тиску кладки печі при її тепловому розширенні, протидії горизонтальному розпору, створюваному арковим склепінням, і для закріплення на ньому металевої гарнітури, арматури, механізмів і іншого пічного обладнання. Листове обшивання каркаса (кожух) охороняє зовнішній шар кладки від механічних ушкоджень і створює газонепроникність печі. На (мал. 3) показані найпоширеніші типи каркасів. У каркасах стоїчного типу із гнучкими (рухливими) зв'язками протилежні бічні, і торцеві стійки скріплені один з одним болтовими з'єднаннями. Ця конструкція в даний час мало поширена й застосовується головним чином у печах зі зведенням з динасової цегли. При розширенні кладки під час розігріву болти відпускають, а при охолодженні - затягують.

У каркасах твердої рамної конструкції стійки скріплюються між собою твердими зв'язками, привареними до них, і при роботі печі залишаються в постійному положенні. При цьому розширення кладки компенсується температурним швом і ростом зводу.

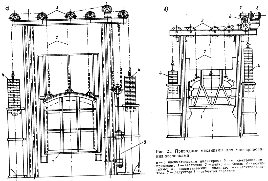

(Мал.3)

ГАРНІТУРА, МЕХАНІЗМИ І УСТАТКУВАННЯ ПЕЧЕЙ

Рами, заслінки, шибери й механізми для їхнього підйому

Для запобігання втрати тепла, а також підсмоктування в робочий простір холодного повітря грубні вікна закриваються дверцятами - заслінками. Вікна звичайно обрамляються рамами, які разом із заслінками забезпечують більш щільне закривання вікна. Розповсюджений тип рами і заслінки робочого вікна термічних печей наведений на мал. 4. Рама чавунна. Краї рами охороняються від розігріву виступаючими усередину її цеглами кладки, для чого в рамі є спеціальне поглиблення. При великих розмірах вікна рама виготовляється збірна з декількох частин. Заслінка футерується вогнетривким матеріалом. Для високотемпературних печей рами і заслінки роблять із водяним охолодженням. Для кращого прилягання заслінки до рами площу їх зіткнення виконують, як правило, похилою.

Для маневрування заслінками застосовують механізми двох видів: секторні, або важільні й ланцюгові. Перші бувають тільки ручними, другі — ручними й приводними. У ланцюгових механізмах підйом заслінки здійснюється каліброваним ланцюгом, перекиненої через ланцюгове колесо. Заслінки підвішують до ланцюга, пропущеного через холості ролики, до другого кінця якої підвішений контргруз.

Якщо маса заслінки невелика, то ланцюгове колесо насаджують на один вал з роликом. Для полегшення підйому важких заслінок між ланцюговим колесом і роликом поміщають зубчасту передачу. У ручних механізмах заслінку повністю врівноважують контргрузом. У механізованих пристроях контргрузи врівноважують заслінку частково або зовсім відсутні. У механізованих пристроях підйом заслінок здійснюється електролебідкою чи пневматичним циліндром.

Димові

шибери для регулювання тяги в кабанах

складаються із трьох основних частин:

рами,

що

закладається в кладку кабана, самого

шибера і

ущільнюючої

коробки,

що

охороняє від підсмоктування

повітря

в

кабанів

через зазори між рамою й шибером. При

температурі газів,

що

відходять,

до

500-600

раму й шибер

раму й шибер

виготовляють

із чавуну,

при

більш

високих температурах

застосовують

водо

охолоджуючі

шибери або футеровані

вогнетривкою цеглою,

а також виготовлені

з жароміцної сталі. Підйом

шиберів здійснюється тягою з

контргрузом

або електродвигуном з

редуктором.

Для

регулювання тяги часто застосовують

поворотні шибери, де заслінка має нижню

і

верхню

осі,

що

сидять у гніздах, забитих

у кладку. До верхньої осі прикріплена

рукоятка

для повороту заслінки.

виготовляють

із чавуну,

при

більш

високих температурах

застосовують

водо

охолоджуючі

шибери або футеровані

вогнетривкою цеглою,

а також виготовлені

з жароміцної сталі. Підйом

шиберів здійснюється тягою з

контргрузом

або електродвигуном з

редуктором.

Для

регулювання тяги часто застосовують

поворотні шибери, де заслінка має нижню

і

верхню

осі,

що

сидять у гніздах, забитих

у кладку. До верхньої осі прикріплена

рукоятка

для повороту заслінки.

Мал.4

Вентилятори і димососи

Повітря для горіння палива в печах подають преимуществено за допомогою відцентрових вентиляторів. Відцентровий вентилятор складається з лопастевого колеса (ротора, спірального кожуха і приводу (мал. 31). При роботі вентилятора повітря входит в нього по віспи, захоплюється лопастями колеса, що обертається, і під дією відцентрової сили відкидається в радиальном напрямі, потрапляє в спіральну частину кожуха, звідки через вихідний отвір прямує в повітропроводи. Залежно від різниці повного тиску вентилятори поділяються на вентилятори низького тиску (до 100 мм вод. ст.), середнього тиску (до 300 мм вод. ст.) і високого тиску (більше 300 мм вод. ст.). Номер вентилятора відповідає діаметру колеса, вираженому в дециметрах. Привід вентилятора здійснюється через ремінну передачу або безпосередньо від двигуна. При використанні вентилятора як димососа або для подачі підігрітого в рекуператорі повітря всмоктуючий патрубок вводять за допомогою трубопроводу в простір, звідки відсасуються гази або повітря. Якщо температура газу, що відсмоктується, повітря перевищує 120—200°С, то на вентиляторах встановлюють охолоджувані водою підшипники. Для димососів застосовують вентилятори низького або середнього тиску або спеціально виготовлені, такі, що відрізняються від звичайних міцнішою конструкцією лопатевого колеса і кожуха, а також охолоджуванням підшипників водою. Для відсмоктування газу або повітря, нагрітих до температури вище 400°С, застосовують вентилятори, виготовлені з жароміцної сталі. Відцентрові вентилятори встановлюють на фундаментах і постаментах або безпосередньо на металевих конструкціях пічних установок.

ПРИСТРОЇ ДЛЯ ЕКОНОМІЇ ПАЛИВА

Втрати тепла з димовими газами, що відходять від печі, що має температуру 600—1000°С і вище, досягають 50—65% кількості тепла, підведеного в печі. Для економії тепла і підвищення термічного до. п. д. печей тепло газів, що відходять, використовується для підігріву повітря, горючого газу або отримання пари. Підігрів повітря або газу, крім економії палива, підвищує температуру горіння, що особливо важливе у високотемпературних печах, і дозволяє застосовувати низькокалорійне паливо. Підігрів повітря (газу) здійснюють в рекуператорах чи регенераторах. У рекуператорах продукти горіння і нагріваєме повітря (газ) проходять одночасно по окремих каналах у, розділених стінками, через які і передається тепло від продуктів горіння до повітря (газу). У регенераторах продукти горенія і повітря (газ) поперемінно проходять одну і ту ж камеру з насадкою з вогнетривких (або металевих) виробів. Тепло спочатку аккумулюється насадкою, а потім воно передається повітрю (газу). При використанні тепла димових газів, що відходять, у казанах-утилізаторах отримують пару.

По способу використання тепла димових газів, що відходять:

а). Рекуперативні, у яких тепло газів, що відходять, використовується для підігріву повітря або повітря й газу в рекуператорах.

б). Регенеративні, у яких для тих же цілей замість рекуператорів застосовуються регенератори.

в). Печі без використання тепла газів, що відходять. Хоча тепло, що відходячих газів, печей використовується часто і для підігріву води або одержання пари в казанах-утилізаторах, але ці пристрої перебувають, як правило, поза піччю,то на конструкції самої печі не відбиваються й тому її не характеризують. У печах з механізованим пересуванням матеріалів до характеристики печі додають метод пересування матеріалів, наприклад: термічна прохідна конвеєрна піч, нагрівальна методична газова піч із крокуючими балками й т.п.

НАГРІВАЛЬНІ ПЕЧІ

Нагрівальні печі призначені для нагрівання металу перед куванням, штампуванням або прокаткою. При нагріванні чорних металів температура в печах залежно від марки сталі досягає 1350—1400° С, а в окремих випадках 1500°С. У печах для нагрівання кольорових металів температура рівняється 500— 950° С. Робочий простір нагрівальних печей викладають із шамотного або высокоглиноземистої цегли. У печах з температурою вище 1400°С звід виконують із динасової цегли. У процесі нагрівання поверхня металу окисляється й окалина, потрапляючи на під, взаємодіє з ним, утворюючи рідкі шлаки, що надалі застигає на подині з утворенням настилей. Щоб уникнути такого явища кладку верхніх рядів подини виконують зі шлакостійкого талькового, магнезитового або форстеритової цегли або роблять хромітову набивну подину. В останні роки замість кладки із цегли іноді застосовують збірний жаростійких бетон.