- •Аннотация

- •Содержание

- •Введение

- •1. Структура цеха литья по выплавляемым моделям

- •2. Производственная программа

- •3. Выбор режима работы цеха и фондов времени

- •4. Расчет производственных отделений цеха

- •4.1. Модельное отделение

- •4.2.Отделение изготовления оболочек форм

- •4.3 Прокалочно-заливочное отделение

- •4.4. Термообрубное отделение

- •5. Расчет складов цеха

- •6. Вспомогательные отделения и участки цеха

- •7. Внутрицеховой транспорт

- •Заключение

- •Литература

4.2.Отделение изготовления оболочек форм

В отделении изготовления оболочек форм выполняются следующие операции: подготовка материалов покрытия, приготовление покрытия, нанесения его на модельные блоки, сушка покрытия, извлечение стояков и выплавление модельного состава.

Высокая чистота поверхности отливки получается вследствие нанесения на выплавляемую модель слоя покрытия из твердой составляющей – пылевидного кварца и жидкого связующего – гидролизованного раствора этилсиликата и жидкого стекла.

Подготовка твердого материала состоит в измельчении, промывке, прокаливании и просеве. Измельчение производится в шаровых мельницах, футерованных внутри плитами из кварца. Прокаливание осуществляют в печах барабанного типа, выдерживают при 250…300ºС в течении 2…3 часов, затем охлаждают до комнатной температуры. Просев осуществляется с помощью сит.

Подготовка связующих растворов заключается в приготовлении гидролизованного раствора этилсиликата в гидролизаторах и жидкого стекла.

Этилсиликат (ЭТС) – прозрачная или слабоокрашенная жидкость с запахом эфира. Это продукт реакции этилового спирта с четыреххлористым кремнием при непрерывном их смешивании и охлаждении в реакторе. Реакция этерификации, или эфиризации, может быть схематически представлена следующим уравнением (если применяют обезвоженный спирт):

SiCl4 + 4С2Н5ОН = (C2H5O)4Si + 4HC1,

где (C2H5O)4Si – этиловый эфир ортокремниевой кислоты с температурой кипения 165,5 °С, называемый также тетраэтоксисиланом, или моноэфиром.

Приготовление связующего раствора получают гидролизом ЭТС, для чего вводят воду. Гидролиз – это процесс замещения содержащихся в ЭТС этоксильных групп (С2Н5О) гидроксильными (ОН), содержащимися в воде. Гидролиз сопровождается поликонденсацией.

Расчет гидролиза.

ЭТС-40,p =1050 кг/м3, в количестве 1л.; спирт этиловый,p= 803,3 кг/м3; кислота соляная, p=1190 кг/м3.

Гидролиз проводим на 16% SiO2 в гидролизате, отверждение в воздушно-аммиачной среде.

Рассчитываем количество растворителя Р, которое требуется для получения 16 % SiO2 в связующем по формуле:

![]() м3 (4)

м3 (4)

где m – содержание SiО2 в этилсиликате, %; Q – объем гидролизуемого этилсиликата, м3; – плотность этилсиликата, кг/м3; 1 – плотность разбавителя, кг/м3.

![]() =1960,7

мл.

=1960,7

мл.

Рассчитываем общее количество воды, требуемое для гидролиза:

![]() кг (5)

кг (5)

где А – содержание этоксильных групп, %; М1 – молекулярная масса воды, кг; М2 – молекулярная масса этоксильных групп, кг.

При условий отверждения связующего в среде аммиака принимаем соотношение количества молей воды и этоксильных групп К = 0,3. Так как содержание этоксильных групп в исходном этилсиликате не оговорено условием задания, принимаем его средним для данной марки ЭТС-40, т.е. А = 70 %. Молекулярная масса воды М1 = 18 г (0,018 кг), молекулярная масса этоксильных групп:

М2 = 122+15+16 = 45 г, т.е. М2 = 0,045 кг.

Тогда Н

= 0,3

![]() = 0,0882кг=88,2 мл.

= 0,0882кг=88,2 мл.

Определяем количество воды, вносимое растворителем – этиловым спиртом:

![]() кг (6)

кг (6)

где А1 – содержание воды в спирте, % масс. А1 = 3,2 % масс.

Количество воды, вносимое растворителем:

Н1

=

![]() = 0,0504 кг.

= 0,0504 кг.

Количество соляной кислоты для ускорения процесса гидролиза принимаем:

В = 0,01Q = 0,01110-3 = 0,0110-3 м3=10 мл. (7)

Количество воды, вносимое с катализатором – соляной кислотой:

![]() кг (8)

кг (8)

Здесь В = (0,01…0,014)Q – количество соляной кислоты, взятое для гидролиза, м3; 2 – плотность соляной кислоты, кг/м3; А2 – содержание воды в соляной кислоте, % масс.

Н2

=

![]() =0,00747кг

=0,00747кг

При 2 = 1190 кг/м3, А2 = 62,78 % масс.

Количество воды, которое необходимо ввести непосредственно в этилсиликат при его гидролизе, составит:

![]() кг. (9)

кг. (9)

Н3 = 0,0882 – (0,0504 + 0,00747) = 0,03033кг=30,33 мл.

Количество компонентов гидролиза на один литр ЭТС-40:

Этилсиликат ГОСТ 26371-84 1000 мл;

Вода дистиллированная ГОСТ 6709-72 30,3 мл;

Спирт этиловый ГОСТ 17299-85 1960,7 мл;

Кислота соляная ГОСТ 3118-77 10 мл;

Всего 3001 мл.

Расход суспензии на 1000 т годных отливок при трех слоях этилсиликатового связующего – 309 т. Гидролизованный раствор ЭТС-40 в суспензии составляет 40%, т.е. 123,6 т.

Приготовка

связующего раствора этилсиликата

осуществляют в гидролизаторе конструкции

НИИавтопром с производительностью 40

л/ч, емкостью бака 50л, скоростью вращения

мешалки 2800 об/мин, габариты установки

750![]() 600

600![]() 1470мм.

1470мм.

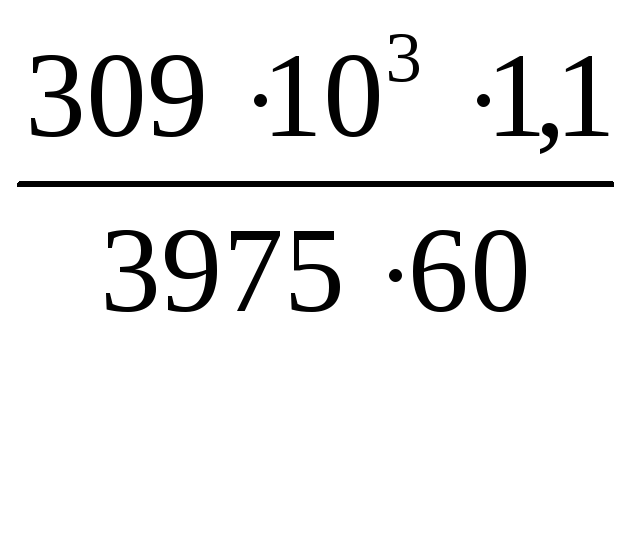

Рассчитаем необходимое количество гидрализаторов по формуле (2):

Р´1= =0,86

=0,86

Количество гидролизаторов, принимаемое к установке в цехе Р2=1 единица.

Определим КЗО – коэффициент загрузки оборудования по формуле (3):

КЗО=![]() =0,86.

=0,86.

Жидкое стекло (ЖС) относят к основным связующим, так как его водная вытяжка после прокаливания оболочки — щелочная; получают растворением в горячей воде при повышенном давлении раздробленной силикат-глыбы. Последнюю изготовляют наиболее часто сплавлением кремнезема с содой:

SiO2 + nNa2CO3 = SiO2·nNa2O+nСО2.

ЖС может быть натриевым, калиевым или литиевым.

Жидкое стекло характеризуется химическим составом, модулем, удельным весом. Под модулем понимается отношение числа грамм-молекул кремнезема к числу грамм-молекул окиси натрия в продукте. Модуль должен быть 2,56 – 3.

М=![]() 1,032,

(10)

1,032,

(10)

где А – весовой состав % SiO2 в растворе;

D – весовой состав % Na2O в растворе.

Примем

натриевое содовое жидкое стекло, в

котором кремнезем составляет 32 %, окись

натрия 12% и имеет удельный вес 1,5![]() 103кг/м3.

103кг/м3.

М=![]() ·1,032=2,752.

·1,032=2,752.

Приготовление огнеупорной суспензии.

Компоненты суспензии:

–связующее (гидролизованный раствор этилсиликата или жидкое стекло);

–огнеупорный наполнитель.

Наполнитель перед использованием выдерживают при 250…300ºС в течении 2…3 часов, затем охлаждают до комнатной температуры.

В качестве огнеупорного наполнителя используется пылевидный кварц. Его свойства следующие:

–температура плавления 1710ºС

–плотность 2650 кг/м3

–КЛТР 13,7![]() 10-6

1/ºС

10-6

1/ºС

Для приготовления суспензии на ЭТС связующем в бак механической мешалки влить гидролизат, включить мешалку и засыпать порциями наполнитель. Суспензию перемешать в течении 40…60 минут при скорости вращения крыльчатки мешалки 2800 об/мин. Затем суспензию выдержать в спокойном состоянии 20…30 минуты и замерить условную вязкость по вискозиметру ВЗ–4. Оптимальная вязкость полученной суспензии 60…75 сек. Активное и длительное перемешивание необходимо для дезагрегирования пылевидной составляющей и смачивания связующим пылевидной частицы. За 5 – 7 мин до окончания перемешивания вводят антииспаритель. Вследствие активного перемешивания понижается вязкость суспензий, поэтому необходимо вводить больше пылевидной составляющей. На пылевидных зернах образуются тонкие пленки связующего и достигается плотная укладка зерен в слоях, наносимых на модели./2/

Для

приготовления суспензии используют

установку модели 661. Наибольшая

производительность 0,06 м3/ч,

время перемешивания 30…60 мин, частота

вращения крыльчатки 2800 об/мин, мощность

3 кВт, габаритные размеры 700![]() 940

940![]() 2830

мм./5/

2830

мм./5/

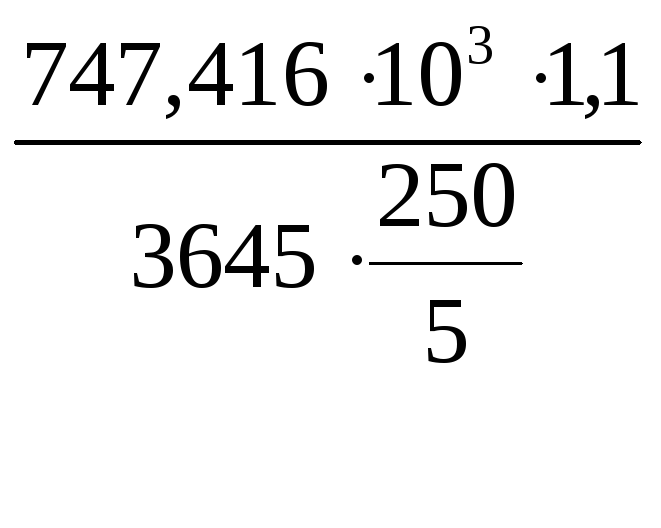

Рассчитаем необходимое количество установок 661 для приготовления 309 т этилсиликатового связующего по формуле (2):

Р´1= =

1,43

=

1,43

Количество установок 661, принимаемое к установке в цехе Р2=2 единицы.

Определим КЗО – коэффициент загрузки оборудования по формуле (3):

КЗО=![]() =0,713

=0,713

Расход суспензии на 1000 т годных отливок при двух слоях жидкостекольного связующего – 206 т. Приготовление суспензии на основе жидкостекольного связующего происходит аналогично приготовлению суспензии на ЭТС связующем.

Рассчитаем необходимое количество установок 661 по формуле (2):

Р´1= =

0,95

=

0,95

Количество установок 661, принимаемое к установке в цехе Р2=1 единица.

Определим КЗО – коэффициент загрузки оборудования по формуле (3):

КЗО=![]() =0,95

=0,95

Далее блоки моделей смачивают в суспензии. При этом блок медленно погружают в суспензию, поворачивая его в различных направлениях. Смачивать суспензией модели можно только после полного завершения процессов их усадки. При нанесении первого слоя суспензия удаляет с поверхности моделей адсорбированный воздух и смачивает поверхность блока. Затем модельный блок присыпается песком в установках «кипящего слоя» Последний слой оболочки наносят без последующей обсыпки зернистым материалом./2/

Для

послойного нанесения суспензии на

модельные блоки и обсыпки их в кипящем

слое песка используют автомат 6А67.

Производительность автомата 200 покрытий/ч,

рабочий объем ванны для суспензии 160л,

ванны «кипящего слоя» – 460л, площадь

зеркала ванны обмазки 0,64м2,

«кипящего слоя» – 1м2,

расход сжатого воздуха 3,6 м3/ч,

охлаждающей воды 5…8л/мин., габариты

3825![]() 2290

2290![]() 1930.

/5/.

1930.

/5/.

Рассчитаем необходимое количество установок 6А67 по формуле (2):

Р´1= =

4,5

=

4,5

Количество установок 6А67, принимаемое к установке в цехе Р2=5 единицы.

Определим КЗО – коэффициент загрузки оборудования по формуле (3):

КЗО=![]() =

0,9

=

0,9

В

установках сушки блоков 6А82 происходит

послойное отверждение и сушка огнеупорного

покрытия. Производительность сушила

200 блоков/ч, скорость цепи конвейера

2,13 м/мин,, число камер сушки 5 шт., мощность

12 кВт, габариты 6600![]() 1870

1870![]() 3400мм.

Установка сушки блоков 6А82 входит в

линию с установкой 6А67./5/

3400мм.

Установка сушки блоков 6А82 входит в

линию с установкой 6А67./5/

Рассчитаем необходимое количество установок 6А82 по формуле (2):

Р´1= =

4,5

=

4,5

Количество установок 6А82, принимаемое к установке в цехе Р2=5 единицы.

Определим КЗО – коэффициент загрузки оборудования по формуле (3):

КЗО=![]() =

0,9

=

0,9

Торец литниковой воронки покрыт оболочкой при ее формировании, что препятствует удалению модельного состава, а применение металлического стояка – извлечению его из блока моделей. Торцовый слой оболочки на воронке отрезают вращающимся тонким абразивным отрезным кругом.

Воскообразные

модели выплавляют в горячей воде в

установке 672. Наибольшая производительность

200 блоков/ч, размер площадки для установки

блоков 400![]() 850

мм, рабочая температура воды 95…98ºС,

рабочий объем ванны 14м3,

мощность 21кВт, габариты 17530

850

мм, рабочая температура воды 95…98ºС,

рабочий объем ванны 14м3,

мощность 21кВт, габариты 17530![]() 5350

5350![]() 1940мм./5/

1940мм./5/

Рассчитаем необходимое количество установок 672 по формуле (2):

Р´1= =

0,9

=

0,9

Количество установок 672, принимаемое к установке в цехе Р2=1 единицы.

Определим КЗО – коэффициент загрузки оборудования по формуле (3):

КЗО=![]() =

0,9.

=

0,9.

Освобожденные стояки промывают в специальных установках и возвращают к столам сборки.